Professional Documents

Culture Documents

Hira Hazid Hazop LPG Sagama Plant

Hira Hazid Hazop LPG Sagama Plant

Uploaded by

Freddy ManullangOriginal Description:

Original Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Hira Hazid Hazop LPG Sagama Plant

Hira Hazid Hazop LPG Sagama Plant

Uploaded by

Freddy ManullangCopyright:

Available Formats

Teknik Kimia | April 2014

CHEMICAL PLANT DESIGN

Occupational Health and Safety Management System

LPG Group

M. Rizqi Fadjriand11. 21. 00. 01

Putri Isnaeni11. 21. 00. 02

Mukida11. 21. 00. 06

M. Reza Nugraha11. 21. 00. 07

Yuni Sri Naningsih11. 21. 00. 08

Darma A. Wardana11. 21. 00. 09

Galuh I. Prawesti11. 21. 00. 12

Utami11. 21. 00. 13

Bhatara P. M.11. 21. 00. 14

Novi D. Cahyani11. 21. 00. 15

Rudy Gurnarso11. 21. 00. 18

Ali Akbar11. 21. 00. 22

Suci Setyaningsih11. 21. 00. 27

Tia Utari11. 21. 00. 28

Cepy H. R.11. 21. 00. 29

Teknik Kimia | April 2014

OHS Procedure

HIRA HAZID AND HAZOP

SECTION 1 - INTRODUCTION_________________________________________________________

2

PURPOSE__________________________________________________________________________________

2

SCOPE_____________________________________________________________________________________

2

DEFINITIONS________________________________________________________________________________

2

LEGISLATIVE CONTEXT_______________________________________________________________________

4

RESPONSIBILITIES___________________________________________________________________________

4

SECTION 2 HAZARD IDENTIFICATION AND RISK ASSESMENT_________________________________

6

PURPOSE of HIRA____________________________________________________________________________

6

PROCEDURE________________________________________________________________________________

6

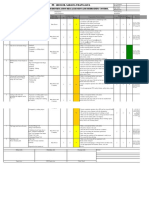

TABEL ANALISIS HAZARD IDENTIFICATION AND RISK ASSESMENT PADA LPG SAGAMA_________________

15

SECTION 3 HAZARD IDENTIFICATION__________________________________________________

16

PROCEDURE________________________________________________________________________________

16

TABEL ANALISIS HAZARD IDENTIFICATION PADA LPG SAGAMA PLANT_______________________________

17

SECTION 4 HAZARD AND OPERABILITY STUDY HAZARD____________________________________

19

KONSEP____________________________________________________________________________________

19

PROCEDURE________________________________________________________________________________

20

TABEL ANALISIS HAZARD AND OPERABILITY STUDY HAZARD PADA LPG SAGAMA_____________________

23

SECTION 5 GOVERANCE___________________________________________________________

26

Teknik Kimia | April 2014

RESPONSIBILITY____________________________________________________________________________

26

POLICY & PROCEDURE DIRECTORY REQUIREMENTS_____________________________________________

26

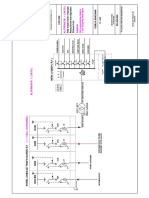

BAGAN HAZARD ANALYSIS____________________________________________________________________

26

Teknik Kimia | April 2014

SECTION 1 - INTRODUCTION

PURPOSE

Sebuah proses manajemen risiko yang efektif merupakan bagian

terintegrasi dari Sistem Manajemen Kesehatan dan Keselamatan. Prosedur

ini menjelaskan langkah-langkah yang akan diambil untuk memastikan bahwa

bahaya kesehatan dan keselamatan yang diidentifikasi di lingkungan kerja

LPG Sagama Plant memiliki resiko yang wajar. Dengan demikian dapat

dideterminasi pengendalian yang harus diterapkan untuk menghilangkan atau

mengurangi risiko kerja bagi karyawan, lingkungan dan masyarakat.

Prosedur ini telah disesuaikan dengan Kebijakan Manajemen Risiko

LPG Sagama Plant. Penilaian dan dokumentasi proses risiko akan membantu

manajer dalam memahami keputusan yang dibuat mengenai kesehatan dan

keselamatan. Selain itu dapat membantu menunjukkan bahwa LPG Sagama

Plant telah mempertimbangkan dan mengidentifikasi risiko OHS mendatang

dan mengambil tindakan bila memungkinkan.

SCOPE

Prosedur ini berlaku untuk semua kegiatan di LPG Sagama Plant termasuk

operasional dan kegiatan-kegiatan yang didelegasikan kepada pihak ketiga,

dalam hal ini adalah pengunjung (tamu), supplier, dan kontraktor. Prosedur ini

tidak termasuk lingkungan PERTAMINA.

DEFINITIONS

Word/Term

Definition

Hazard

Kondisi atau situasi yang berpotensi menyebabkan cedera atau

penyakit (fisik atau psikologis) atau kerusakan harta benda dan

lingkungan.

Hazard Analysis

Susunan analisa bahaya dari suatu tempat yang memiliki potensi

bahaya. Identifikasi kejadian yang tidak diinginkan mengarah

pada bahaya material. Dapat diartikan pula sebagai mekanisme

analisis terhadap peluang kemungkinan terjadinya kejadian yang

tidak diharapkan berupa estimasi besarnya bahaya yang

mungkin timbul.

Head of Management

Unit

Seseorang dengan manajer/pengawas tanggung jawab yang

diakui dalam struktur organisasi dari suatu divisi pada LPG

Sagama Plant, dan termasuk orang dengan tanggung jawab

yang didelegasikan untuk staf dan sumber daya.

Health and Safety

Representative/Deputy

Health & Safety

Representative

Seorang anggota kelompok kerja yang ditunjuk yang telah

terpilih dan memegang jabatan sesuai dengan ketentuan

Undang-Undang Kesehatan dan Keselamatan Kerja tahun 2004.

(HSR or DHSR)

Hierarchy of Control

Prioritas pilihan untuk pengendalian risiko, menekan dan

mengeliminasi bahaya (di mana hal ini tidak mungkin), serta

Teknik Kimia | April 2014

minimalisasi resiko dan pertimbangan lainnya:

penghapusan bahaya

substitusi proses berbahaya atau bahan dengan yang lebih

aman

kontrol engineering (yaitu isolasi)

kontrol administratif

pakaian pelindung pribadi dan peralatan.

Incident

Suatu kejadian atau urutan kejadian yang mengakibatkan

hilangnya kontrol atas bahaya. Insiden semacam itu dapat

mengakibatkan cedera pada seseorang atau kerusakan harta

benda atau peralatan atau fasilitas.

Injury

Pekerjaan yang terkait dengan cedera/penyakit, dikategorikan

sebagai 'tidak ada pengobatan', 'pertolongan pertama' dan

'cedera medis'. Dan termasuk cedera psikologis.

Near Miss

Sebuah kejadian/peristiwa yang memiliki potensi untuk

menyebabkan cedera atau kerusakan pada peralatan, mesin,

properti, fasilitas.

Reasonably

practicable

Mempertimbangkan:

keparahan bahaya atau risiko yang bersangkutan;

keadaan pengetahuan tentang itu bahaya atau risiko dan

setiap cara untuk menghapus atau mengurangi itu;

ketersediaan dan kesesuaian cara untuk menghilangkan

atau mengurangi bahaya atau risiko yang; dan

Biaya menghapus atau mengurangi bahaya atau risiko yang.

Risk

Bagaimana seseorang dapat sangat dirugikan oleh bahaya, atau

kemungkinan bahwa seseorang akan dirugikan oleh bahaya

tersebut.

Tolerable Risk

Resiko yang bisa ditoleransi ialah resiko yang sudah dikurangi

sampai pada tingkat yang dapat diterima oleh organisasi dengan

memperhatikan persyaratan perundangan yang berlaku dan

kebijakan OHS yang dimilikinya

Risk Assessment

Penilaian resiko yaitu suatu kegiatan / proses dari analisa tingkat

resiko bahaya dan evaluasi dari kemungkinan dan konsekuensi

atas suatu kejadian bahaya tertentu agar tercapai kontrol di

tempat kerja

HIRA

Analisa identifikasi sebuah kondisi atau situasi dimana

berpotensi menyebabkan cedera baik fisik maupun psikologi

pekerja serta membahayakan instrumen dan lingkungan yang

dilakukan pada AKTIVITAS HARIAN DAN KHUSUS suatu

instalasi industri

Teknik Kimia | April 2014

HAZID

Pengidentifikasian

KEGIATAN

bahaya

berdasarkan

TEMPAT/LOKASI

HAZOP

Standar teknik analisis bahaya yang digunakan dalam persiapan

penetapan keamanan dalam sistem baru atau modifikasi untuk

suatu keberadaan POTENSI BAHAYA atau masalah

operabilitasnya

LEGISLATIVE CONTEXT

Name

Location

Undang-Undang

Kesehatan &

Keselamatan

Kerja tahun

2004

http://www.austlii.edu.au/au/legis/vic/num_act/ohasa2004107o2004319

RESPONSIBILITIES

Responsibilities

Heads of Management units wajib:

Memastikan sistem berada di tempat untuk mengidentifikasi bahaya kesehatan dan

keselamatan di daerah mereka.

Memastikan, sejauh yang bisa dilakukan, bahwa ketentuan keuangan yang

memadai tersedia untuk melaksanakan tindakan korektif/preventif diidentifikasi dari

penilaian risiko.

Memastikan bahwa staf menerima pelatihan penilaian risiko yang sesuai untuk

melaksanakan peranan mereka.

Managers wajib:

Memastikan via informasi, pelatihan, instruksi dan pengawasan seluruh staf

menyadari tanggung jawab mereka di bawah prosedur ini.

Melakukan penilaian risiko bahaya yang teridentifikasi.

Berkonsultasi dengan perwakilan staf mengenai kesehatan dan keselamatan kerja

yang diperlukan.

Memastikan pengendalian risiko ditinjau dan bila perlu direvisi setiap kali terjadi

perubahan berdasarkan laporan cedera atau permintaan oleh perwakilan

kesehatan & keselamatan.

Staff wajib:

Berhati-hati untuk kesehatan & keselamatan diri sendiri, serta kesehatan &

keselamatan orang lain yang mungkin terpengaruh oleh tindakan atau kelalaian

dalam lingkungan kerja.

Mengikuti pengaturan lokal/pedoman yang dikembangkan dalam prosedur ini dan

persyaratan tambahan lainnya yang ditetapkan oleh departemen atau manajer

mereka.

5

Teknik Kimia | April 2014

Melaporkan setiap bahaya, insiden/nyaris atau cedera/sakit jika mereka menyadari

keberadaannya.

The OHS Consultant wajib:

Membantu Kepala Unit Manajemen dan Manajer untuk memastikan pelatihan telah

disampaikan kepada personil yang tepat dalam memungkinkan mereka untuk

memenuhi kewajiban mereka di bawah prosedur ini.

Memberikan informasi dan bimbingan kepada Kepala Unit Pengelolaan, Manajer /

Supervisor, Perwakilan Kesehatan & Keselamatan Pekerja, dan komite OHS akan

identifikasi bahaya, penilaian risiko dan kontrol serta membuat rekomendasi untuk

meningkatkan proses penilaian risiko.

Perwakilan Kesehatan & Keselamatan Pekerja:

Memiliki peran penting dalam menangani masalah OHS. Mereka dapat sangat membantu

dalam mengidentifikasi bahaya melalui:

Partisipasi dalam Worksite Inspeksi OHS

Mendorong staf untuk melaporkan bahaya, insiden dan nyaris celaka di tempat kerja

Memfasilitasi konsultasi dengan staf terkait dengan bahaya di tempat kerja mereka.

Teknik Kimia | April 2014

SECTION 2 HAZARD IDENTIFICATION AND RISK ASSESMENT

PURPOSE of HIRA

Purpose of Hazard Identification and Risk Assesment

1.

Alasan diperlukannys Analisi HIRA

1.1

HIRA diperuntukkan sebagai persyaratan hukum, tanggung jawab moral terhadap

karyawan, dan praktek manajemen bagi perusahaan yang menginginkan perbaikan

terus menerus dalam pengelolaan K3 di tempat kerja.

2.

Situasi diperlukannya Analisis HIRA

2.1

HIRA diperlukan pada keadaan dimana suatu bahaya timbul sedangkan keefektifan

pengendalian yang ada tidak sepenuhnya diketahui.

PROCEDURE

Procedure Steps

Responsibility

1.

Step 1 Hazard Identification

1.1

Para manajer berusaha untuk mengidentifikasi semua bahaya OHS di departemen mereka atau

berkeinginan untuk melakukan penilaian risiko pada operasional/kegiatan tertentu, berbagai

pendekatan dapat diadopsi untuk membantu dalam identifikasi kesehatan dan keselamatan bahaya di

tempat kerja mereka. Sebagai Manajer minimum harus:

Berkonsultasi dengan perwakilan kesehatan dan keselamatan (HSR) dan / atau personel yang

terkait dengan operasional dan tugas yang mereka lakukan berdasarkan ketentuan 5W+1H.

Memeriksa bahaya, insiden, dan cedera laporan yang diterima hingga ke sumber bahayanya.

Melihat OHS checklist identifikasi bahaya yang terkandung dalam berbagai prosedur OHS

LPG Sagama Plant misalnya Prosedur Penanganan Manual - Penanganan manual checklist

identifikasi bahaya

Melihat dan memperhatikan informasi mengenai bahan baku, peralatan, proses, produk, dan

limbah dari/untuk/bagi perusahaan.

Mengulas catatan inspeksi tempat kerja dan memprediksi skenario terburuk.

Menelisik kerugian waktu, uang, atau gangguan produksi yang ditimbulkan

Mengontrol apa yang sudah ada dan sejauh mana keefektifannya

Melihat persyaratan legislatif misalnya Peraturan OHS 2007 dan / atau Work bahan bimbingan

Aman.

Berkonsultasi dengan rekan-rekan untuk memperjelas pengetahuan industri.

Berkonsultasi dengan OHS Konsultan mengenai laporan temuan audit OHS.

Mengulas Kesehatan & Keselamatan komite dan pertemuan tim dengan mendata

serta berusaha mewujudkan harapan pihak-pihak yang terlibat.

Identifikasi bahaya kesehatan dan keselamatan juga harus mencakup kejadian luar biasa

misalnya situasi darurat.

Manager

7

Teknik Kimia | April 2014

1.2

Penilaian risiko biasanya didasarkan pada kegiatan tertentu. Jika seorang manajer memiliki

sejumlah penilaian risiko untuk diselesaikan, maka manajer harus memprioritaskan mana

penilaian risiko yang harus dilakukan terlebih dahulu (berdasarkan risiko yang dirasakan oleh

staf).

Manager

1.3

Manajer juga harus mengidentifikasi semua orang yang mungkin akan terpengaruh oleh

bahaya seperti:

Staf yang terlibat langsung.

'Neighbours' seperti pekerja perusahaan lain, supplier atau bisnis yang beroperasi di

sebuah situs yang berdekatan.

Kontraktor, serta staf pemeliharaan dan pembersihan.

Pengunjung dan anggota masyarakat.

Manager

1.4

Manajer sebaiknya pandai memilih metode yang digunakan, antara lain:

Audit atau inspeksi fisik

Alur proses

Teknik-teknik engineering

Brainstorming

Risalah atau data masa lampau

Penilaian dari pakar

Manager

1.5

Melakukan perencanaan kegiatan, dengan komponen-komponen seperti:

Geografis, denah area yang akan diidentifikasi

Tugas tertentu yang terdefinisi

Jadwal, form, checklist, daftar orang yang akan dihubungi dan konfirmasi

Alat Pelindung Diri (APD)

Tingkat-tingkat dalam proses produksi

Daftar fasilitas, mesin, material dan peralatan yang akan diamati

Manager

1.6

Manajer diwajibkan mampu mengenali jenis-jenis bahaya tempat kerja, diantaranya:

Bahaya Mekanis, Kebisingan, dan Higiene

Bahaya Listrik, radiasi, dan Suhu

Teknik Kimia | April 2014

Fisika Kimia

Api dan Ledakan

Tata Letak dan Ruang

Posisi Tubuh dan perilaku

Bencana Alam

Manager

2.

Step 2 Risk Assessment

2.1

Sebuah penilaian risiko adalah proses mencari bahaya yang memiliki potensi untuk menyakiti

orang, pada obyek yang digunakan, lingkungan kerja dan / atau proses kerja yang diadopsi.

Beberapa risiko lain hanya terlihat jelas dan dapat dipahami ketika tugas kerja diamati.

Penggunaan matriks risiko membantu manajer untuk lebih memahami keparahan risiko yang

pada gilirannya memungkinkan manajer untuk memprioritaskan yang Bahaya untuk

mengatasi pertama. Matriks risiko memerlukan manajer untuk mempertimbangkan:

1. Konsekuensi (consequence) dari potensi bahaya.

2. Kemungkinan (likelihood) merugikan yang terjadi.

Manager

Consequences

Insignificant

Mino

r

Moderate

Majo

r

Catastrophic

A (Almost

certain)

B (Likely)

C (Moderate)

D (Unlikely)

E (Rate)

Likelihood

Keterangan Matrix :

Level

Desc

Extreme Risk, memerlukan penanggulangan segera atau penghentian

kegiatan atau keterlibatan manajemen puncak. Perbaikan seesegera

mungkin

High Risk, memerlukan pihak pelatihan oleh manajemen, penjadwalan

tindakan perbaikan secepatnya.

Moderate Risk, penanganan oleh manajemen terkait

Low Risk, kendali dengan prosedur rutin.

9

Teknik Kimia | April 2014

2.3 Risk evaluation matriks

Bobot Kemungkinan Terjadi

Risk Assesment = CxL

Ringan

Bobot Keparahan

Seda

ng

Cukup

Berat

Musibah

Bencana

Pasti terjadi

12

16

Sering terjadi

12

Mungkin terjadi

sewaktu-waktu

Hanya terjadi

pada kondisi

khusus

Tabel kategori resiko

Nilai Resiko

Kategori

Resiko

1, 2, 3, 4

Kecil

6, 8, 9

Sedang

12, 16

Tinggi

2.4

Konsekuensi mempertimbangkan potensi bahaya untuk personil. Seberapa serius cedera

yang mungkin terjadi jika bahaya tidak terkontrol? Manajer harus mempertimbangkan apakah

kontrol sudah pada tempatnya untuk menghilangkan atau meminimalkan hasil ini. Ketika hasil

terburuk yang mungkin telah diidentifikasi, manajer dapat melingkari konsekuensi yang

relevan dalam matriks risiko.

Manager

Penilaian Keparahan Resiko

No.

Kategori

Penjelasan

Tak berakibat apapun

P3K, Polusi < 100 ltr, Kerugian < US $ 1000

Ringan (Minor)

Butuh layanan medis, Polusi 100 ltr - 1 m3, Kerugian

US $ 1000 - 10.000

Sedang (Moderate)

hari kerja hilang, Polusi 1 - 10 m3, Kerugian US $

10.000 - 100.000

Major (Berat)

Cacat/fatal, Polusi 10 - 100 m3, Kerugian US $

100.000 - 1 Million

Katastropi

Fatal lebih dari satu, Polusi > 100 m3, Kerugian > US

$ 1 Million

2.5

10

Teknik Kimia | April 2014

Kemungkinan mempertimbangkan peluang bahwa bahaya

cedera/penyakit. Ketika mempertimbangkan kemungkinan,

mempertimbangkan:

akan terwujud

manajer juga

Seberapa sering dan berapa lama orang-orang yang terkena bahaya.

Jumlah orang yang terkena bahaya.

Tingkat keterampilan / kompetensi orang-orang yang terkena bahaya.

dalam

harus

Pilih kemungkinan dengan melingkari konsekuensi yang relevan dalam matriks risiko.

Manager

Penilaian Kemungkinan Resiko

No

.

Kategori

Penjelasan

Nyaris tidak mungkin

(Rare)

Hanya terjadi pada kondisi

sangat khusus

Jarang (Unlikely)

Bisa saja terjadi waktu tertentu

Mungkin (Possible)

Mungkin terjadi sewaktu-waktu

Sering (Likely)

Akan mungkin sering terjadi

Hampir pasti (Almost

certain)

Hampir pasti terjadi

2.6

Setelah konsekuensi dan kemungkinan telah ditentukan untuk bahaya, manajer dapat menetapkan

bahaya peringkat risiko. Semakin tinggi peringkat risiko yang ditetapkan, semakin tinggi tingkat risiko

yang terkait dengan bahaya.

Manager

2.7 Contoh Penilaian risiko OHS

Mengangkat sebuah kotak seberat 20 kg dari rak di atas ketinggian bahu

Consequence?

Major - Luka parah kepada staf, kontraktor atau pengunjung PLG Sagama

Plant

Likelihood?

Almost certain - Kegiatan ini dipastikan akan terjadi dalam waktu satu tahun.

11

Teknik Kimia | April 2014

LIKELIHOOD

Rare

CONSEQUENCE

The event will

only occur in

exceptional

circumstance

s

Unlikely

Possible

Likely

The event is

not likely to

occur in a

year

The event

may occur

within a

year

The event is

likely to

occur within

a year

Almost Certain

The event is

almost certain to

occur within a

year

Catastrophic

(Accidental death /

serious injury)

Major

(Serious injury)

Moderate

(Lost time due to

workplace injury)

Minor

(Minor workplace

injury no lost time)

Minimal

(No injury)

High Risk

Significant Risk

Moderate Risk

Low Risk

Immediate action

required

Action required as

soon as possible

Action required within

1-3 months

Monitor the

hazard

Minimal action

3.

Step 3 - Control Selection / Recommendation

3.1

Manajer harus memastikan bahwa risiko berkurang sejauh ini 'secara wajar dapat dilakukan',

dan bertanya apa lagi yang dapat dilakukan untuk mengendalikan risiko.

Pada tahapan ini dilakukan evaluasi terhadap kontrol yang ada dari masing-masing bahaya

yang teridentifikasi dengan cara :

Identifikasi tatacara, pendekatan teknik dan prosedur yang ada

Pertimbangkan kecukupannya, efektifitasnya, proses pengawasannya dan perhatian

dari manajemen

Apakah kontrol yang ada sudah mengurangi kemungkinan, kekerapan paparan

Ketika mengidentifikasi kontrol, manajer perlu mengingat:

Semakin efektif tindakan kontrol, lebih tahan lama efek kontrol.

Pada waktu itu mungkin diperlukan untuk melaksanakan lebih dari satu jenis kontrol

untuk secara efektif mengelola risiko.

Kadang-kadang kontrol tidak dapat ditindak langsung karena biaya / sumber daya.

12

Teknik Kimia | April 2014

Mungkin ada kebutuhan untuk menerapkan langsung (jangka pendek) dan

menengah (jangka panjang) mengontrol hingga waktu solusi jangka panjang

diimplementasikan.

Kontrol harus dipilih sebagai tanggapan terhadap tingkat risiko yang ditimbulkan oleh

bahaya, dan kepraktisan kontrol.

Manager

3.2

Hirarki kontrol adalah alat berguna yang harus manajer pertimbangkan ketika

mengidentifikasi kontrol. Pilih kontrol di bagian atas hirarki yang paling efektif; mereka tidak

memerlukan pengelolaan selanjutnya setelah mereka diimplementasikan. hirarki kontrol lebih

bawah, memerlukan manajemen yang lebih berkelanjutan dan upaya yang diperlukan dalam

mempertahankan kontrol atas bahaya.

Most Effective

Manager

3.3

Safe person controls

Membutuhkan orang-orang di tempat kerja untuk

berperilaku dengan cara tertentu untuk mengurangi

risiko

Least Effective

3.4

Elimination adalah pilihan kontrol pertama yang perlu dipertimbangkan. Jika ada

kemungkinan untuk menghentikan aktivitas, tidak ada tindakan pengendalian risiko lebih

lanjut akan diperlukan di masa depan karena bahaya tidak ada lagi.

Apakah mungkin untuk menghentikan penggunaan produk / kimia / proses / mesin?

Misalnya meninggalkan laboratorium yang melibatkan zat berbahaya.

3.5

Substitution adalah tempat penyimpanan item yang menimbulkan bahaya digantikan oleh

item serupa yang dapat digunakan untuk melakukan pekerjaan yang sama, namun memiliki

tingkat bahaya yang lebih rendah.

Apakah ada bahan kimia lain, mesin, proses yang dapat kita gunakan untuk

melakukan pekerjaan yang sama, namun memiliki tingkat risiko yang lebih rendah?

Misalnya air murni bukan cat berbasis pelarut, menggunakan bahan kimia konsentrasi yang

lebih rendah, melukis dengan kuas bukan disemprot, dsb.

3.6

Isolation digunakan untuk mengisolasi bahaya dari orang-orang yang dapat membahayakan.

Dapatkah obyek / daerah / proses dikelilingi sedemikian rupa sehingga tidak dapat

berdampak pada setiap orang?

Dapatkah orang tersebut ditempatkan di bilik kontrol?

13

Teknik Kimia | April 2014

Dapatkah obyek / daerah dikendalikan dari lokasi terpencil dan tanpa meningkatkan

risiko?

Sebagai contoh lemari asap, suara bising, pagar di sekitar operasi penggalian, operasi remote control.

3.7

Engineering adalah mengubah proses, peralatan atau alat-alat dalam sedemikian rupa

sehingga risiko berkurang.

Apakah ada cara untuk memodifikasi atau mengubah mesin / proses / object

sehingga seseorang tidak secara langsung terkena bahaya?

Apakah ada cara untuk memodifikasi objek / proses / mesin sehingga paparan

diminimalkan?

Apakah ada cara di mana mesin / object / proses dapat dimodifikasi untuk

memberikan kontrol lebih besar atas proses dan eksposur potensial?

Misalnya mesin penjagaan, ventilasi dan sistem ekstraksi

mekanisasi proses..

untuk meminimalkan debu,

3.8

Menggunakan pedoman administrasi, prosedur, daftar nama, pelatihan dll, untuk

meminimalkan dampak bahaya pada seseorang.

Dapatkah prosedur kerja yang aman dikembangkan dan dilaksanakan untuk

meminimalkan risiko?

Dapatkah informasi, instruksi dan pelatihan yang diberikan untuk membantu

meminimalkan risiko?

Dapat menggeser pengaturan daftar membatasi eksposur?

Misalnya rotasi kerja, prosedur operasi yang aman atau mengunci prosedur.

3.9

Ini adalah cara paling efektif untuk mengontrol risiko dan dapat mahal dalam jangka panjang.

Pakaian dan Alat Pelindung Diri (APD) tidak boleh dianggap kecuali semua opsi kontrol

lainnya telah habis. Jika APD harus dipertimbangkan itu harus dilaksanakan sebagai

program, yang meliputi:

Pilihan tepat APD,

Pelatihan personil di penggunaan yang benar dari APD,

Pemeliharaan APD,

Pengawasan untuk memastikan penggunaan yang benar.

Jika APD diperlukan, manajer dapat merujuk ke LPG Sagama Plant OHS PPE Prosedur

untuk bimbingan.

3.10

Hal ini penting untuk menilai apakah kontrol diidentifikasi dapat memperkenalkan bahaya

baru ke tempat kerja. Jika demikian, Manajer perlu bertanya apakah kontrol diidentifikasi

tetap pilihan yang lebih disukai dan bagaimana setiap risiko baru yang harus dikendalikan.

Manager

3.11

Akhirnya, manajer perlu memastikan bahwa setiap kontrol lebih lanjut tercantum dalam

dokumen penilaian risiko. Nama dari pekerja yang akan menerapkan kontrol bersama-sama

dengan frame waktu juga untuk dicatat dalam bentuk penilaian risiko.

Manager

14

Teknik Kimia | April 2014

4.

Step 4 Corrective actions register

4.1

Semua departemen harus mengembangkan daftar tindakan korektif OHS sehingga manajer

dapat memantau proses pengendalian bahaya. Register ini harus mendaftar semua tindakan

korektif OHS diidentifikasi, apakah ini diidentifikasi dari penilaian risiko, tempat kerja atau

inspeksi insiden laporan. Pemantauan harus dilakukan secara teratur, dan dapat dicapai

melalui pertemuan manajemen atau departemen.

Langkah ini diperlukan untuk memeriksa apakah kontrol yang telah dipilih dipastikan:

Mengurangi kemungkinan terjadinya kecelakaan

Mengurangi resiko keparahan

Dapat ditoleransi

Setelah poin-poin di atas dapat dipastikan, kemudian lakukan tindakan tambahan sehingga

resiko dapat ditoleransi.

Manager

4.2

Ketika manajer memutuskan kerangka waktu bagi pelaksanaan kontrol mereka harus

mempertimbangkan baik berisiko tinggi dan bahaya resiko yang lebih rendah ketika

menetapkan prioritas.

Beberapa kontrol dapat dengan mudah dilaksanakan atau membutuhkan biaya sedikit atau

tidak ada - ini harus dilaksanakan dengan cepat. Untuk OHS tindakan korektif tidak dapat

segera dilaksanakan karena mereka membutuhkan lebih banyak pekerjaan, sumber daya

atau dana, tindakan sementara jangka pendek harus diterapkan untuk mengelola risiko

sementara.

Manager

4.4

Manajer harus memastikan bahwa tindakan korektif yang diidentifikasi secara jelas ditulis

sehingga mereka dapat dengan mudah dipahami oleh orang lain. Orang lain yang

mengakses register harus dapat menentukan apa tindakan kontrol, status tindakan, ketika

tindakan dijadwalkan akan dilaksanakan dan siapa yang bertanggung jawab.

Manager

4.5

Setelah tindakan korektif dilaksanakan ini harus ditandatangani, dan diverifikasi sebagai

lengkap dan dicatat dalam register.

Manager

5.

Step 5 - Review and Improve

5.1

Langkah kelima dari proses manajemen risiko OHS melibatkan meninjau dan meningkatkan

sistem pengendalian risiko OHS yang ada.

15

Teknik Kimia | April 2014

Sebuah evaluasi dan review jadwal sistematis juga akan mengidentifikasi potensi bahaya

baru serta memeriksa bagaimana kontrol yang ada efektif.

Pemicu lain untuk melakukan penilaian risiko OHS adalah jika departemen adalah:

Memulai aktivitas baru

Pembelian peralatan baru atau bekas, peralatan menyewa, atau menggunakan

bahan baru dan proses

Perencanaan untuk dampak undang-undang OHS baru

Menanggapi laporan kejadian / hazard

Menanggapi isu yang diangkat oleh reaksi hiperpeka atau orang lain

Ketika informasi baru telah tersedia mengenai sifat bahaya, atau jika metode kontrol

baru atau lebih efektif menjadi tersedia atau tidak praktis.

Manager

6.

Documenting the OHS risk management process

6.1

OHS penilaian risiko dan pengendalian bentuk LPG Sagama Plant akan digunakan untuk

merekam identifikasi bahaya OHS, penilaian risiko dan identifikasi kontrol.

Jika seorang manajer berusaha untuk mengidentifikasi dan menilai risiko bahaya tertentu di

departemennya, maka dia bisa menggunakan bentuk penilaian risiko yang didedikasikan

khusus untuk bahaya misalnya penilaian risiko penanganan manual, penilaian risiko

tanaman. Dokumen-dokumen ini dapat ditemukan dalam prosedur relevan OHS LPG

Sagama Plant .

Departemen yang dibutuhkan untuk mengembangkan dokumen dan / atau sistem internal

untuk merekam semua tindakan korektif yang diidentifikasi dari proses penilaian risiko.

Manajer bertanggung jawab untuk memantau pelaksanaan tindakan perbaikan dan rekaman

proses ini.

Manager

TABEL ANALISIS HAZARD IDENTIFICATION AND RISK ASSESMENT PADA LPG SAGAMA

POTENSI BAHAYA

Kebocoran gas

Kepala terantuk pipa

atau alat yang

posisinya rendah

Kaki tertimpa alat

EFEK BAHAYA

Keracunan

Iritasi kulit dan mata

Lemas

Pingsan

Kematian

Luka memar

Pendarahan

Pingsan

Kematian

Luka memar

Pendarahan

TINGKAT

EFEK BAHAYA

FREKUENSI

BAHAYA

RESIK

O

M

16

PENCEG

Pemakaian m

respiratory m

safety glass.

Pemakaian b

pelindung

Pemakaian s

helmet

Pemakaian s

Teknik Kimia | April 2014

Terjepit alat, tertimpa

alat

Luka permanen

Disfungsi alat tubuh

Kematian

Terkena aliran listrik

Tersetrum

Kematian

Terkena aliran listrik

Tersetrum

Kematian

Jatuh dari atas kolom

Luka memar

Pendarahan

Patah tulang

Disfungsi alat tubuh

Kematian

SECTION 3 HAZARD IDENTIFICATION

PROCEDURE

Procedure Steps

1.

Step 1 Aspek Instalasi Industri

1.1

Keseluruhan aspek dari instalasi industri/pabrik itu adalah:

Data informasi instalasi industri (PFD, P&ID, Lay Out, data meteorologi, data sosial

kultural masyarakat sekitar, catatan peristiwa)

Lokasi (fasilitas operasi, fasilitas pendukung)

Resiko (SDM, lingkungan, aset, image)

Faktor Pemicu Bahaya (proses operasi, transportasi, geografis dan meteorologi, sosial

kultural)

Potensi Bahaya (kebakaran dan ledakan besar, tenggelam, pencemaran lingkungan)

Identifikasi bahaya kesehatan dan keselamatan juga harus mencakup kejadian luar

biasa misalnya situasi darurat.

2.

Step 2 Parameter dalam Memperhitungkan Tingkat Kemungkinan Bahaya

2.1

3.

MOST

LIKELY

UNLIKELY

Frekuensi

Lebih dari 10 kali

Diantara 1 s/d 10

Kurang dari 1 kali

Bahaya

dalam 10 tahun

kali dalam 10 tahun

dalam 10 tahun

Step 3 Parameter dalam Memperhitungkan Tingkat Kerusakan

17

Pemakaian s

helmet

Memasang ta

peringatan a

pekerjaan

Pemakaian s

Pemakaian s

tangan

Pemakaian s

tangan

Pemakaian s

Memasang ta

peringatan a

pekerjaan

Pemakaian ta

pengaman

Pemakaian s

peralatan sa

Teknik Kimia | April 2014

3.1

PARAMETER

Sumber Daya

Manusia

Aset

Lingkungan

MINOR

MAJOR

Tidak ada kecelakaan

Kecelakaan tidak

Kerugian diantara

Kerugian lebih

US$ 100.000 s/d

besar dari US$

1.000.000

1.000.000

Tidak ada kerusakan

Kerusakan kecil

Kerusakan besar

lingkungan

pada lingkungan

pada lingkungan

Kerugian lebih rendah

dari US$ 100000

dengan cukup, instalasi

Alat proteksi

minim

terisolasi dengan baik

Ketersediaan

waktu evakuasi

Kecelakaan fatal

fatal

Alat proteksi tersedia

Alat Proteksi

SEVERE

Antara 1-30

menit

Lebih dari 30 menit

Alat proteksi tidak

ada, berada dalam

lingkungan dengan

keberadaan zat

mudah terbakar

Kurang dari 1 menit

TABEL ANALISIS HAZARD IDENTIFICATION PADA LPG SAGAMA PLANT

Potensi Bahaya

Kebakaran

Tingkat

Kerusaka

n

Faktor Pemicu

Kemungkina

n

Menyediakan sarana fire saf

Penggunaan bahan banguna

Letak area proses yang san

aman

Unlikely

Memasang proteksi listrik s

Melakukan pengawasan pad

Melakukan pengawasan ket

Menggunakan proses kontro

Melakukan pengarahan tekn

Umpan (Gas alam) mudah

terbakar

Severe

Likely

Korsleting

pada

generator listrik

Major

utilitas

Ledakan

Over pressure, over heat pada

alat-alat utama

Major

Likely

Pencemaran tanah,

udara, air

Zat-zat yang terkandung pada

gas yang keluar dari stack,

terdapat sisa pembakaran yang

tidak sempurna

Major

Likely

Melakukan inspeksi secara b

Memasang rambu peringa

berbahaya

Membangun pagar atau te

warga dengan hanya terdapa

Mengadakan patroli untuk

masyarakat di sekitar plant

Mengadakan sosialisasi tent

Bahaya terhadap

masyarakat sekitar

Aktivitas masyarakat di sekitas

plant yang terkadang tidak

memperhatikan faktor bahaya

Major

Likely

17

Teknik Kimia | April 2014

Kerugian besar

terutama karena

terbuangnya gas alam

Korosi, tekanan gas terlalu

besar sehingga dapat terjadi

blow out

Major

Likely

Melakukan pengontrolan pa

tekanan

Secara berkala, pemeriksa

deterjen harus dilakukan

sehingga letak kebocoran s

upaya perbaikan

Melakukan penjadwalan in

sesuai) dengan

jadwal yang ditentukan oleh

Turunnya mutu LPG

Korosi lebih besar daripada

korosi allwance (1,5 mm),

tekanan kerja lebih besar

daripada tekanan kerja

maksimum

Minor

Unlikely

Adanya aliran recycle pro

controller Suhu dan Tekanan

Dapat terjadi ledakan

karena LPG mudah

meledak. Dapat

mengakibatkan

kematian

Korosi, gempa bumi atau

banjir

Severe

Unlikely

Peremajaan tank, pemeriks

atau ruangan tertutup

Kebakaran dan

ledakan besar karena

tekanan tinggi

sehingga suhunya

lebih tinggi daripada

suhu ignitation

Pemeriksaan rutin yang kurang

sering dilakukan khususnya

pada pressure regulator

Severe

Unlikely

Peremajaan fasilitas yang su

Pencemaran

Lingkungan

Alat-alat tersebut sudah

fatique, fracture dan sudah

waktunya peremajaan

Major

Unlikely

Selalu mengaudit secara ru

material unit pengolahan lim

SECTION 4 HAZARD AND OPERABILITY STUDY HAZARD

KONSEP

Konsep Hazop

1.

Tujuan Hazop

1.1

Tujuan penggunaan HAZOP adalah untuk meninjau suatu proses atau operasi pada suatu system seca

sistematis, untuk menentukan apakah proses penyimpangan dapat mendorong kearah kejadian ata

kecelakaan yang tidak diinginkan. Hazop Study dilakukan sesegera mungkin dalam tahap perancangan unt

melihat dampak dari perancangan itu, selain itu untuk melakukan suatu Hazop kita membutuhka

gambaran/perencanaan yang lebih lengkap. Hazop biasanya dilakukan sebagai pemeriksaan akhir keti

perencanaan yang mendetail telah terselesaikan. Juga dapat dilakukan pada fasilitas yang ada unt

mengidentifikasi modifikasi yang harus dilakukan untuk mengurangi masalah resiko dan pengoperasian

18

Teknik Kimia | April 2014

2.

2.1

Jenis Jenis Hazop

Process Hazop, yang di kembangkan untuk menilai system proses dan pabrik.

Human Hazop, lebih fokus pada kesalahan manusia dari pada kegagalan teknik.

Procedure Hazop, meninjau kembali urutan operasi dan cara kerja yang biasanya dinyatakan sebag

operasi pembelajaran SAFOP-SAFe.

Software Hazop, mengidentifikasi kemungkinan kesalahan-kesalahan dalam pengembanga

perangkat lunak.

3.

Istilah Terminologi Hazop

3.1

Proses Hazop didasarkan pada prinsip bahwa pendekatan kelompok dalam analisis bahaya aka

mengidentifikasi masalah-masalah yang lebih banyak dibandingkan ketika individu-individu bekerja seca

terpisah kemudian mengkombinasikan hasilnya. Tim Hazop dibentuk dari individu-individu dengan lat

belakang dan keahlian yang bervariasi. Keahlian ini digunkan bersama selama pelaksanaan Hazop da

melalui usaha pengumpulan brainstorming yang menstimulasi kreatifitas dan ide-ide baru, keseluruha

ulasan dari suatu proses dibuat menurut pertimbangan.

Berikut istilah istilah terminologi (key words) yang dipakai untuk mempermudah pelaksanaan Hazop anta

lain sebagai berikut:

a Deviation (Penyimpangan).

Adalah kata kunci kombinasi yang sedang diterapkan. (merupakan gabungan dari guide words d

parameters).

b Cause (Penyebab).

Adalah penyebab yang kemungkinan besar akan mengakibatkan terjadinya penyimpangan.

c Consequence (Akibat/konsekuensi).

Adalah suatu akibat dari suatu kejadian yang biasanya diekspresikan sebagai kerugian dari sua

kejadian atau resiko. Dalam menentukan consequence tidak boleh melakukan batasan kerena h

tersebut bisa merugikan pelaksanaan penelitian.

d Safeguards (Usaha Perlindungan).

Adanya perlengkapan pencegahan yang mencegah penyebab atau usaha perlindungan terhada

konsekuensi kerugian akan didokumentasikan pada kolom ini. Safeguards juga memberikan informa

pada operator tentang penyimpangan yang terjadi dan juga untuk memperkecil akibat.

e Action (Tindakan yang Dilakukan).

Apabila suatu penyebab dipercaya akan mengakibatkan konsekuensi negatif, harus diputuska

tindakan-tindakan apa yang harus dilakukan. Tindakan dibagi menjadi dua kelompok, yaitu tindaka

yang mengurangi atau menghilangkan penyebab dan tindakan yang menghilangkan akib

(konsekuensi). Sedangkan apa yang terlebih dahulu diputuskan, hal ini tidak selalu memungkinka

terutama ketika berhadapan dengan kerusakan peralatan. Namun, pertama-tama selalu diusahaka

untuk menyingkirkan penyebabnya, dan hanya dibagian mana perlu mengurangi konsekuensi.

f

Node (Titik Studi).

Merupakan pemisahan suatu unit proses menjadi beberapa bagian agar studi dapat dilakukan leb

terorganisir. Titik studi bertujuan untuk membantu dalam menguraikan dan mempelajari suatu bagia

proses.

g Severity.

Merupakan tingkat keparahan yang diperkirakan dapat terjadi.

h Likelihood.

Adalah kemungkinan terjadinya konsekwensi dengan sistem pengaman yang ada.

i

Risk atau resiko merupakan kombinasi kemungkinan likelihood dan severity.

j

Tujuan desain.

Tujuan desain diharapkan menggambarkan bagaimana proses dilakukan pada node (titik stud

Digambarkan secara kualitatif sebagai aktivitas (misalnya: reaksi, sedimentasi dsb) dan atau denga

kuantitatif dalam parameter proses seperti suhu, laju alir, tekanan, komposisi dan lain sebagainya.

4.

Guideword dan parameter

19

Teknik Kimia | April 2014

4.1

Guideword adalah suatu kata yang memberikan gambaran tentang penyimpangan dari tujuan proses ata

desain.

Proses Hazop akan menghasilkan/menciptakan penyimpangan-penyimpangan dari desain proses yan

sesungguhnya dengan mengkombinasikan antara guideword (no, more, less, dll) dengan parameter pros

sehingga menghasilkan kemungkinan penyimpangan dari desain yang sesungguhnya. Sebagai contoh keti

guideword no dipasangkan dengan parameter flow maka penyimpangan yang dihasilkan adalah no flow

Tim kemudian harus mendaftar segala penyebab-penyebab yang dipercaya dapat mengakibatkan kond

ketidakadaan aliran untuk sebuah node. Namun, tidak semua kombinasi guideword-parameter aka

menghasilkan suatu arti.

4.2

Contoh daftar guideword:

Guide-word

Arti

Contoh

No (not, none)

Tidak ada tujuan

perancangan yang tercapai

Tidak ada aliran ketika produksi

More (More of,

Higher)

Peningkatan kuantitatif pada

parameter

Suhu lebih tinggi dibanding perancangan

Less (Less of,

lower)

Penurunan kuantitatif pada

parameter

Tekanan lebih rendah dari kondisi normal

As well as

(More than)

Tambahan aktifitas/kegiatan

terjadi

Katup lain menutup pada saat yang sama

(kesalahan logika/ kesalahan manusia)

Part of

Hanya beberapa tujuan

perancangan yang tercapai

Hanya sebagian dari system yang berhenti

Reverse

Lawan dari tujuan

perancangan terjadi

Aliran balik terjadi ketika system dimatikan

Other than

(Other)

Penggantian lengkapkegiatan lain terjadi

Adanya cairan dalam perpipaan gas

4.4

Penerapan parameter akan bergantung pada jenis proses yang tengah dipertimbangkan, jenis peralatan yan

digunakan dan tujuan dari proses tersebut. Perangkat lunak untuk Hazop-PC memasukkan dua daftar men

yang menyajikan daftar baik parameter khusus maupun parameter umum. Parameter khusus yang palin

lazim biasanya mempertimbangkan flow, temperature, pressure, dan terkadang juga level. Hampir di semu

instansi parameter-parameter ini akan dievaluasi untuk setiap node.

4.5

Berikut ini adalah beberapa contoh parameter proses:

Temperature

Composition

pH

Pressure

Addition

Sequence

Mixing

Signal

Control

Stirring

Time

Start/Stop

Transfer

Phase

Operate

Level

Speed

Maintain

Viscosity

Particle size

Services

Reaction

Measure

Communication

5.

Proses Hazop

5.1

Tim Hazop berfokus pada bagian-bagian spesifik dari suatu proses yang disebut Node. Umumnya node

diidentifikasi dari P&ID suatu proses sebelum penelitian dimulai. Parameter proses diidentifikasi misalnya

flow dan sebuah kesengajaan dibuat untuk node melalui pertimbangan. Selanjutnya serangkaian guidewor

digabungkan dengan parameter flow untuk menciptakan suatu penyimpangan . sebagai contoh guideword

NO digabungkan dengan parameter flow dan diperoleh penyimpangan berupa no flow. Tim kemudian

fokus mendaftar semua yang dipercaya menjadi penyebab dari penyipangan no flow dimulai dari sebab yan

dapat mengakibatkan kemungkinan terburuk yang dapat dipikirkan oleh tim pada saat itu. Segera setelah

penyebab tersebut dicatat, tim kemudian mencatat konsekuensi, pedoman keselamatan dan anjuran anjuran

yang dianggap perlu. Proses yang sama terus diulang untuk penyimpangan selanjutnya dan seterusnya

20

Teknik Kimia | April 2014

sampai penyelesain suatu node, selanjutnya tim berpindah ke node selanjutnya dan mengulang proses di

atas.

PROCEDURE

1.

Procedure

1.1

Yang dibutuhkan dalam melakukan studi hazop antara lain informasi detail dalam proses. Informasi-informa

ini termasuk Process Flow Diagrams (PFDs), Process and Instrumentation Diagrams (P&IDs), spesifika

peralatan, konstruksi material, serta keseimbangan massa dan energi.

Prosedur hazop menggunakan tahap-tahap untuk menyelesaikan analisis, sebagai berikut :

a Mulai dengan flowsheet yang detail dan pilih unit mana yang akan dilakukan studi.

b Pilih studi node (vessel, line, operating instruction).

c Jelaskan desain dari studi node-nya. Sebagai contoh, vessel V-1 didesain untuk menyimp

ketersediaan benzene dan menyediakannya untuk reaktor.

d Ambil parameter proses : flow, level, temperature, pressure, concentration, pH, viscosity, keadaa

(padat, cair, gas), agitasi, volume, reaksi, sampel, komponen, start, stop, stability, power, inert.

e Terapkan guideword ke parameter proses untuk menyarankan penyimpangan yan

memungkinkan. Jika penyimpangan dapat dipakai, tentukan kemungkinan penyebab-penyeba

dan catat sistem pengaman yang ada.

f

Berikan saran (apa? oleh siapa? kapan?).

g Catat semua informasi.

h Ulangi tahap e ke tahap h sampai semua guideword yang digunakan diaplikasikan pada paramet

yang dipilih.

i

Ulangi tahap d ke tahap i sampai semua parameter proses dipertimbangkan pada studi nod

yang diberikan.

j

Ulangi tahap b ke tahap j sampai studi node dipertimbangkan pada bagian yang diberikan da

lanjutkan pada bagian lain di flowsheet.

2.

Parameter Tingkat Keparahan dan Kemungkinan Bahaya

2.1

Tabel Likelihood

level

Descriptor

Descriptions

Almost

certain

Resiko terjadi lebih dari 5 kali dalam 5 tahun

Likely

Resiko terjadi 4 kali dalam setahun

Moderate

Resiko terjadi kurang lebih 3 kali dalam 5 tahun

Unlikely

Resiko terjadi kurang lebih 2 kali dalam 5 tahun

Rate

Resiko jarang sekali muncul/terjadi hanya 1 kali dalam 5 tahun

21

Teknik Kimia | April 2014

2.2

Tabel Consequence

Level

Descriptor

Insignificant

Descriptions

Sistem beroperasi dan aman, terjadisedikit gangguan peralatan

namun tidak mempengaruhi proses

Potensi bahaya serta kerusakan/kerugian properti yang

ditimbulkan hampir tidak ada

Sistem tetap beroperasi aman, gangguan mengakibatkan

sedikit penurunan performasi atau kinerja sistem terganggu

Minor

Kerusakan / kerugian yang ditimbulkan minor, dan atau potensi

bahaya dapat mengakibatkan luka/cedera ringan

Moderate

Major

Sistem dapat beroperasi, kegagalan dapat mngakibatkan mesin

kehilangan fungsi utamanya dan atau dapat menimbulkan

kegagalan produk

Kerusakan /kerugian yang ditimbulkan moderate(berpengaruh

secara signifigant) dan atau potensi bahaya dapat

mengakibatkan resiko luka luka berat

Sistem tidak dapat beroperasi, kegagalan dapat menyebabkan

terjadinya banyak kerusakan fisik dan sistem, dapat

menimbulkan kegagalan produk dan atau tidak memenuhi

persyaratan peraturan Keselamatan Kerja

Kerusakan/kerugian yang ditimbulkan bersifat major dan atau

berpotensi bahaya dapat mengakibatkan serius-permanent

injury

Sistem tidak layak operasi, keparahan yang sangat tinggibila

kegagalan mempengaruhi sistem yang aman, juga melanggar

peraturan Keselamatan Kerja

Catastrophic

Kerusakan/kerugian yang ditimbulkan bersifat extreme.

Kejadian serius yang dapat mengakibatkan kematian, serta

menimbulkan kerugian financial yang sangat besar.

3.

Istilah Terminologi Hazop

3.1

Proses Hazop didasarkan pada prinsip bahwa pendekatan kelompok dalam analisis bahaya aka

mengidentifikasi masalah-masalah yang lebih banyak dibandingkan ketika individu-individu bekerja seca

terpisah kemudian mengkombinasikan hasilnya. Tim Hazop dibentuk dari individu-individu dengan lat

belakang dan keahlian yang bervariasi. Keahlian ini digunkan bersama selama pelaksanaan Hazop da

melalui usaha pengumpulan brainstorming yang menstimulasi kreatifitas dan ide-ide baru, keseluruha

ulasan dari suatu proses dibuat menurut pertimbangan.

Berikut istilah istilah terminologi (key words) yang dipakai untuk mempermudah pelaksanaan Hazop anta

lain sebagai berikut:

k Deviation (Penyimpangan).

Adalah kata kunci kombinasi yang sedang diterapkan. (merupakan gabungan dari guide words d

parameters).

l

Cause (Penyebab).

Adalah penyebab yang kemungkinan besar akan mengakibatkan terjadinya penyimpangan.

22

Teknik Kimia | April 2014

m Consequence (Akibat/konsekuensi).

Adalah suatu akibat dari suatu kejadian yang biasanya diekspresikan sebagai kerugian dari sua

kejadian atau resiko. Dalam menentukan consequence tidak boleh melakukan batasan kerena h

tersebut bisa merugikan pelaksanaan penelitian.

n Safeguards (Usaha Perlindungan).

Adanya perlengkapan pencegahan yang mencegah penyebab atau usaha perlindungan terhada

konsekuensi kerugian akan didokumentasikan pada kolom ini. Safeguards juga memberikan informa

pada operator tentang penyimpangan yang terjadi dan juga untuk memperkecil akibat.

o Action (Tindakan yang Dilakukan).

Apabila suatu penyebab dipercaya akan mengakibatkan konsekuensi negatif, harus diputuska

tindakan-tindakan apa yang harus dilakukan. Tindakan dibagi menjadi dua kelompok, yaitu tindaka

yang mengurangi atau menghilangkan penyebab dan tindakan yang menghilangkan akib

(konsekuensi). Sedangkan apa yang terlebih dahulu diputuskan, hal ini tidak selalu memungkinka

terutama ketika berhadapan dengan kerusakan peralatan. Namun, pertama-tama selalu diusahaka

untuk menyingkirkan penyebabnya, dan hanya dibagian mana perlu mengurangi konsekuensi.

p Node (Titik Studi).

Merupakan pemisahan suatu unit proses menjadi beberapa bagian agar studi dapat dilakukan leb

terorganisir. Titik studi bertujuan untuk membantu dalam menguraikan dan mempelajari suatu bagia

proses.

q Severity.

Merupakan tingkat keparahan yang diperkirakan dapat terjadi.

r Likelihood.

Adalah kemungkinan terjadinya konsekwensi dengan sistem pengaman yang ada.

s Risk atau resiko merupakan kombinasi kemungkinan likelihood dan severity.

t

Tujuan desain.

Tujuan desain diharapkan menggambarkan bagaimana proses dilakukan pada node (titik stud

Digambarkan secara kualitatif sebagai aktivitas (misalnya: reaksi, sedimentasi dsb) dan atau denga

kuantitatif dalam parameter proses seperti suhu, laju alir, tekanan, komposisi dan lain sebagainya.

4.

Guideword dan parameter

4.1

Guideword adalah suatu kata yang memberikan gambaran tentang penyimpangan dari tujuan proses ata

desain.

Proses Hazop akan menghasilkan/menciptakan penyimpangan-penyimpangan dari desain proses yan

sesungguhnya dengan mengkombinasikan antara guideword (no, more, less, dll) dengan parameter pros

sehingga menghasilkan kemungkinan penyimpangan dari desain yang sesungguhnya. Sebagai contoh keti

guideword no dipasangkan dengan parameter flow maka penyimpangan yang dihasilkan adalah no flow

Tim kemudian harus mendaftar segala penyebab-penyebab yang dipercaya dapat mengakibatkan kond

ketidakadaan aliran untuk sebuah node. Namun, tidak semua kombinasi guideword-parameter aka

menghasilkan suatu arti.

4.2

Contoh daftar guideword:

Guide-word

Arti

Contoh

No (not, none)

Tidak ada tujuan

perancangan yang tercapai

Tidak ada aliran ketika produksi

More (More of,

Higher)

Peningkatan kuantitatif pada

parameter

Suhu lebih tinggi dibanding perancangan

Less (Less of,

lower)

Penurunan kuantitatif pada

parameter

Tekanan lebih rendah dari kondisi normal

As well as

(More than)

Tambahan aktifitas/kegiatan

terjadi

Katup lain menutup pada saat yang sama

(kesalahan logika/ kesalahan manusia)

Part of

Hanya beberapa tujuan

perancangan yang tercapai

Hanya sebagian dari system yang berhenti

23

Teknik Kimia | April 2014

Reverse

Lawan dari tujuan

perancangan terjadi

Aliran balik terjadi ketika system dimatikan

Other than

(Other)

Penggantian lengkapkegiatan lain terjadi

Adanya cairan dalam perpipaan gas

4.4

Penerapan parameter akan bergantung pada jenis proses yang tengah dipertimbangkan, jenis peralatan yan

digunakan dan tujuan dari proses tersebut. Perangkat lunak untuk Hazop-PC memasukkan dua daftar men

yang menyajikan daftar baik parameter khusus maupun parameter umum. Parameter khusus yang palin

lazim biasanya mempertimbangkan flow, temperature, pressure, dan terkadang juga level. Hampir di semu

instansi parameter-parameter ini akan dievaluasi untuk setiap node.

4.5

Berikut ini adalah beberapa contoh parameter proses:

Temperature

Composition

Ph

Pressure

Addition

Sequence

Mixing

Signal

Control

Stirring

Time

Start/Stop

Transfer

Phase

Operate

Level

Speed

Maintain

Viscosity

Particle size

Services

Reaction

Measure

Communication

5.

Proses Hazop

5.1

Tim Hazop berfokus pada bagian-bagian spesifik dari suatu proses yang disebut Node. Umumnya node

diidentifikasi dari P&ID suatu proses sebelum penelitian dimulai. Parameter proses diidentifikasi misalnya

flow dan sebuah kesengajaan dibuat untuk node melalui pertimbangan. Selanjutnya serangkaian guidewor

digabungkan dengan parameter flow untuk menciptakan suatu penyimpangan . sebagai contoh guideword

NO digabungkan dengan parameter flow dan diperoleh penyimpangan berupa no flow. Tim kemudian

fokus mendaftar semua yang dipercaya menjadi penyebab dari penyipangan no flow dimulai dari sebab yan

dapat mengakibatkan kemungkinan terburuk yang dapat dipikirkan oleh tim pada saat itu. Segera setelah

penyebab tersebut dicatat, tim kemudian mencatat konsekuensi, pedoman keselamatan dan anjuran anjuran

yang dianggap perlu. Proses yang sama terus diulang untuk penyimpangan selanjutnya dan seterusnya

sampai penyelesain suatu node, selanjutnya tim berpindah ke node selanjutnya dan mengulang proses di

atas.

TABEL ANALISIS HAZARD AND OPERABILITY STUDY HAZARD PADA LPG SAGAMA

Node

Deviasi

Param

eter

Kata

pand

uan

Tempr

ature

Less

More

Penyeb

ab

Akibat

laju alir

steam

terlalu

rendah

Daya

adsorb

adsorbe

n rendah

Laju alir

steam

terlalu

tinggi

Rusakny

a

adsorbe

n

Implika

si

Indikat

or

Masih

terdapa

t

pengot

or

dalam

gas

Proses

adsorps

i

menjadi

tidak

Temper

atur

Se

v

Li

k

Ris

k

Penceg

ahan

Mengont

rol laju

alir

steam

24

Teknik Kimia | April 2014

sempur

na

k

o

l

o

m

a

Less

Tekan

an

Kompresor

More

Less

rusakny

a sel

pelindun

g di

sekelilin

g piston,

sehingg

a gas

dapat

lewat ke

bagian

belakan

g piston

Tersumb

atnya

valve

keluaran

kompres

or

meledak

nya

kompres

or

penyum

batan

dalam

pompa

ketersedi

aan

fluida

untuk

proses

terhamb

at

Flow

Flow

tidak

dicapain

ya

spesifika

si

tekanan

produk

More

kinerja

impeller

berlebih

an

pompa

cepat

rusak

Less

valve

pengontr

ol laju

alir

tergangg

u

sehingg

a aliran

terlalu

kecil

Masukny

a cairan

ke

saluran

gas yang

ada di

bagian

bawah

kolom

Tekana

n

melakuk

an

penggan

tian seal

pistonun

tuk

jangka

waktu

tertentu

Alarm

member

sihkan

saluran

da valve

keluaran

kompres

or

Member

sihkan

pompa

dan

kontrol

secara

berkala

kualitas

akhir

LPG

turun

Shut

down

Proses

selanjut

nya

berjalan

tidak

sempur

na

menam

bah

biaya

pengelu

aran

pabrik

penyer

apan

CO2

tidak

optimal;

absorb

er

rusak

Flow

kontrol

secara

berkala

melakuk

an

pengece

kan

valve

kontrol

laju alir

secara

berkala

25

Teknik Kimia | April 2014

More

valve

pengontr

ol laju

alir

tergangg

u

sehingg

a aliran

terlalu

besar

More

Tersumb

atnya

valve

keluaran

absorber

Less

rusakny

a

selpelind

ung di

sekelilin

g piston,

sehingg

a gas

dapat

lewat ke

bagian

belakan

g piston

Tekan

an

Gas

yang

keluar

dari

kolom

absorber

masih

mengan

dung

banyak

cairan

beban

absorber

berlebih

absorb

er

meleda

k

Less

More

Kontrol

temperat

ur

mengala

mi

ganggua

Melakuk

an

pembers

ihan

saluran

dan

valve

keluaran

absorbe

r

melakuk

an

penggan

tian seal

pistonun

tuk

jangka

waktu

tertentu

Flow

kerja

absorber

tidak

optimal

tidak

dicapai

nya

spesifik

asi

tekanan

produk

Tempe

ratur

Kontrol

temperat

ur

mengala

mi

ganggua

n; terjadi

scaling

pada

dinding

absorber

sebelah

luar

Terjadi

kondens

asi

hidrokar

bon

berat

pada

kolom

DEA

akan

terdeko

mposisi

Terjadi

foaming

,

sehingg

a

pengika

tan

CO2

oleh

DEA

tidak

berlang

sung

dengan

baik

Pengik

atan

CO2

oleh

DEA

tidak

Flow

and

Temper

atur

melakuk

an

pengece

kan

pada

unit

furnace

dan

pengont

rol suhu

secara

berkala;

memonit

or bila

terjadi

kerusak

an pada

badan

absorbe

r

melakuk

an

pengece

kan

pada

unit

26

Teknik Kimia | April 2014

C

O

2

A

b

s

Less

Tempe

ratur

tube

More

Aliran

hot oil/

colling

water

Less

Kurangn

ya

supply

aliran

cooling

water;

penyum

batan

pada

pipa

aliran

masuk

cooling

water;

adanya

scale

pada

tube HE;

adanya

deviasi

pada

HE;

Pompa

tidak

bekerja

maksima

l

Aliran

cooling

water

overflow

Adanya

deviasi

pada

HE,

pompa

tidak

bekerja

maksima

l

furnace

dan

pengont

rol suhu

secara

berkala

berlang

sung

dengan

baik

Pendingi

nan tidak

sempurn

a; LPG

tidak

berubah

menjadi

cairan

semua

Bukaan

valve

cooling

water

diperbe

sar

Temper

atur

Boros

coolong

water;

Tempera

tur

keluaran

tidak

sesuai

dengan

keingina

n

Pertukar

an

panas

tidak

efektif

Bukaan

valve

cooling

water

diperke

cil

Temper

atur

fluida

yang

ingin

dipanas

kan

lebih

tinggi

Flow

and

Temper

atur

Perlu

dilakuka

n

pengece

kan

secara

berkala

pada

dinding

tube HE

dan pipa

Pemelih

araan

HE dan

pompa

27

Teknik Kimia | April 2014

More

H

e

a

t

e

x

c

Pompa

overflow

Less

Amine regenerator

Kontrol

temperat

ur

mengala

mi

ganggua

n

Tempe

ratur

More

Materi

al cair

(LPG)

No

Less

More

Kesalah

an

operator

saat

mentran

sfer

material

Material

yang

diterima

kurang

dari

pengirim

an

normal

Ukuran

tanker

kecil:

pengisia

n over

Pertukar

an

panas

tidak

efektif

Proses

regenera

si tidak

optimal

Amineak

an

terdegra

dasi

Pompa

vacum di

road

tanker

mengala

mi

kapitasi

Kemung

kinan

pengoso

ngan

awal

tanker

Overfillin

g taker;

terjadi

ekspansi

thermal

pada

pipa;

tekanan

dalam

Temper

atur

keluara

n tidak

sesuai

dengan

yang

diingink

an

Tidak

dicapai

nya

spesifik

asi

temper

atur

produk

Pengik

atan

CO2

oleh

DEA

tidak

berlang

sung

dengan

baik

Pengiri

man

tidak

optimal

dan

menyeb

abkan

kerugia

n

Flow

and

Temper

atur

Flow

Melakuk

an

pengece

kan

pada

unit

furnace

dan

pengont

rol suhu

secara

berkala

Penimb

angan

tanker

dalam

keadaan

kosong;

pengece

kan

rotogau

ge dan

dokume

n;

Memerik

sa level

dengan

menggu

nakan

rotogau

ge

kalibrasi

rotogau

ge;

memerik

sa

kapasita

s tanker

28

Teknik Kimia | April 2014

tanker

meningk

at

P

e

n

g

i

r

i

m

a

n

SECTION 5 GOVERANCE

RESPONSIBILITY

Policy Owner

Director , Human Resources

POLICY & PROCEDURE DIRECTORY REQUIREMENTS

CATEGORY

Human Resources, OHS

KEYWORDS

Risk assessment, hazard identification, OHS risk management

BAGAN HAZARD ANALYSIS

29

Teknik Kimia | April 2014

30

You might also like

- Hse - Otp - Top - 001Document9 pagesHse - Otp - Top - 001Ricky Stormbringer ChristianNo ratings yet

- Laporan k3Document7 pagesLaporan k3Ikki Muhammad AssidqiNo ratings yet

- SAF 016 PRO Personal+Protective+EquipmentDocument40 pagesSAF 016 PRO Personal+Protective+EquipmentAnton SusiloNo ratings yet

- Weekly Hse Report New Retaining Wall Cil 1: Project No. Document No. RevDocument6 pagesWeekly Hse Report New Retaining Wall Cil 1: Project No. Document No. RevcaturzzzzzNo ratings yet

- Erp 5C 82Document26 pagesErp 5C 82Yogaraja MathialaganNo ratings yet

- Checklist SHE Mr. RaymonDocument12 pagesChecklist SHE Mr. RaymonRizky RamadhanNo ratings yet

- SHE Regulation 2020 With Attachment (Approved)Document212 pagesSHE Regulation 2020 With Attachment (Approved)Ainur RohmanNo ratings yet

- Monthly Report Mei 2015 ELMA-TCMDocument20 pagesMonthly Report Mei 2015 ELMA-TCMAbank Maqj0% (1)

- Bentonite MSDS: Section 1: Chemical Product and Company IdentificationDocument5 pagesBentonite MSDS: Section 1: Chemical Product and Company IdentificationMuhammad FadliNo ratings yet

- Sno G D&C f001 HiradcDocument5 pagesSno G D&C f001 HiradcTri SubaktiNo ratings yet

- (HSE-ForM-A.05) Form Inspection Rough Terrain CraneDocument6 pages(HSE-ForM-A.05) Form Inspection Rough Terrain CraneIvansyah SastrowardoyoNo ratings yet

- Layout Pintu Air 2Document5 pagesLayout Pintu Air 2Fahmi NoviandriNo ratings yet

- Prosedur Audit InternalDocument3 pagesProsedur Audit InternalIki HendroNo ratings yet

- Lintech Daily Activity Report - 2021!06!01Document6 pagesLintech Daily Activity Report - 2021!06!01mahindra hardinataNo ratings yet

- (SYSTEM) (PPONLINE) (CHECK) SHE Plan DokumenDocument99 pages(SYSTEM) (PPONLINE) (CHECK) SHE Plan Dokumenika margareth100% (1)

- Environment MP SoilDocument17 pagesEnvironment MP SoilRusihan HSE100% (1)

- CsmsDocument42 pagesCsmsrizkiNo ratings yet

- Ims Iso 14001 2015 LembayungDocument13 pagesIms Iso 14001 2015 LembayungIfan Kiwon100% (1)

- Prose Dur QH Sse 2016Document198 pagesProse Dur QH Sse 2016danaokhtavianusNo ratings yet

- Hse Program Matrix 2017: For Field Personnel For JKT Management & StaffsDocument1 pageHse Program Matrix 2017: For Field Personnel For JKT Management & Staffsmalimsaidi_160040895No ratings yet

- Pertamina HSE Training CenterDocument1 pagePertamina HSE Training CenterindoseafarerNo ratings yet

- PRO-HSE-015 - HSE Manual GuidanceDocument21 pagesPRO-HSE-015 - HSE Manual GuidanceTadaya KasaharaNo ratings yet

- Grafik Kecelakaan 2016 PDFDocument2 pagesGrafik Kecelakaan 2016 PDFragilNo ratings yet

- Laporan Bulanan K3: Project Warehouse Unit 9Document5 pagesLaporan Bulanan K3: Project Warehouse Unit 9Haris Setyo UtomoNo ratings yet

- Form Inspeksi PH AirDocument4 pagesForm Inspeksi PH AirMoresbehmanNo ratings yet

- Sherach AdeDocument2 pagesSherach AdeAdeArdilaSafitrieNo ratings yet

- Csms PQ Emp Group PublicDocument16 pagesCsms PQ Emp Group PublicAfif Said Hadjin100% (2)

- Maping Kotak P3K P2Document4 pagesMaping Kotak P3K P2riyadigeng19gmailcomNo ratings yet

- Clean, Bright, Comfort ProgramDocument8 pagesClean, Bright, Comfort ProgramAhmad AtoNo ratings yet

- Temuan Inspeksi Mess - 250818Document6 pagesTemuan Inspeksi Mess - 250818Cecep GunawanNo ratings yet

- Ismail Marweni - Qa&Hseq Manager - 03!05!2017Document5 pagesIsmail Marweni - Qa&Hseq Manager - 03!05!2017Touil HoussemNo ratings yet

- Dasar K3 - 1Document71 pagesDasar K3 - 1Widhy Sondy MarindaNo ratings yet

- Continental Industrial PDFDocument359 pagesContinental Industrial PDFDavidNo ratings yet

- Datasheet 4558CDocument2 pagesDatasheet 4558CJose Isabel Cordero LopezNo ratings yet

- Form Laporan HarianDocument2 pagesForm Laporan Harianراکٹ کا دنNo ratings yet

- Ta d4 MRKGDocument79 pagesTa d4 MRKGbayu muhammad azizulNo ratings yet

- Mengitung Jumlah Dan Kapasitas Pompa SUAN ISHEN SIMAMORA - 12306089Document13 pagesMengitung Jumlah Dan Kapasitas Pompa SUAN ISHEN SIMAMORA - 12306089Ishen SimamoraNo ratings yet

- M-MK3L-02 HSE PLAN-dikonversiDocument52 pagesM-MK3L-02 HSE PLAN-dikonversiVENTY100% (1)

- Pelatihan K3LDocument13 pagesPelatihan K3Lyono DaryonoNo ratings yet

- Tabel RulaDocument1 pageTabel RulaNisrina Sofia Rahman100% (1)

- Annual 07 02 2018 11 22 28Document122 pagesAnnual 07 02 2018 11 22 28endeiNo ratings yet

- HIRADC Geodipa EnglishhDocument19 pagesHIRADC Geodipa EnglishhdvggfdhdbdfvbNo ratings yet

- Total Recordable Injury and Incident Rate: Winda Trijayanthi UtamaDocument7 pagesTotal Recordable Injury and Incident Rate: Winda Trijayanthi UtamaBook BoomNo ratings yet

- Checklist SkkpiDocument27 pagesChecklist SkkpiarisNo ratings yet

- Behavior Based Safety Observer Training - Day #1: Drilling Steering Committee DuriDocument49 pagesBehavior Based Safety Observer Training - Day #1: Drilling Steering Committee DuriAjie Dwi YuniarsoNo ratings yet

- Laporan HarianDocument2 pagesLaporan HarianlukitodyNo ratings yet

- A9. Qcp-Jalitaka-Pt Yutaka Manufacturing IndonesiaDocument11 pagesA9. Qcp-Jalitaka-Pt Yutaka Manufacturing Indonesialombak3 2017100% (1)

- Lirik ColdplayDocument3 pagesLirik ColdplayIputu Agus SutresnaNo ratings yet

- Hse Daily: Proyek: SKTT 150 KV Suramadu LOKASI: Surabaya - Bangkalan TANGGAL: 31 Mei 2022Document2 pagesHse Daily: Proyek: SKTT 150 KV Suramadu LOKASI: Surabaya - Bangkalan TANGGAL: 31 Mei 2022Edwin RajagukgukNo ratings yet

- ListDocument155 pagesListarisNo ratings yet

- QHSE Internal Meeting Agenda MinutesDocument1 pageQHSE Internal Meeting Agenda MinutesRocky BisNo ratings yet

- Single Line Alt. 1 ADocument1 pageSingle Line Alt. 1 AJauhary HarrysNo ratings yet

- Format Laporan Management Walk ThroughDocument8 pagesFormat Laporan Management Walk ThroughSamuel Rikardo NainggolanNo ratings yet

- Form SIKA Baru Rev04 - 2019 - CETAKDocument1 pageForm SIKA Baru Rev04 - 2019 - CETAKBambang HariantoNo ratings yet

- RAB Gudang HSEDocument5 pagesRAB Gudang HSEFahmi Noviandri100% (1)

- TC220Document2 pagesTC220blacx_rzkyNo ratings yet

- 3.hiradc Install Steel Structure .FDocument65 pages3.hiradc Install Steel Structure .FHerman SyahNo ratings yet

- Hazard Identification, Risk Assessment & Risk Control in The WorkplaceDocument4 pagesHazard Identification, Risk Assessment & Risk Control in The Workplacesyed_m786No ratings yet

- Occupational Health and Safety Management System Oh&S ManualDocument81 pagesOccupational Health and Safety Management System Oh&S ManualmohitNo ratings yet

- Ohs 405 Ass 2Document11 pagesOhs 405 Ass 2lucressesimo619No ratings yet

- Nama: Freddy Manullang Nim: 1407123875 Kelas: Statistika Terapan Kelas ADocument3 pagesNama: Freddy Manullang Nim: 1407123875 Kelas: Statistika Terapan Kelas AFreddy ManullangNo ratings yet

- BEARINGDocument6 pagesBEARINGFreddy ManullangNo ratings yet

- Dokumentasi Bunch AnalisaDocument3 pagesDokumentasi Bunch AnalisaFreddy ManullangNo ratings yet

- Sandesh2015 PDFDocument34 pagesSandesh2015 PDFFreddy ManullangNo ratings yet

- Zincite R050492-1 Powder Xray Data XY RAW 1801Document145 pagesZincite R050492-1 Powder Xray Data XY RAW 1801Freddy ManullangNo ratings yet

- Using The Journal of Physics: Conference Series Word TemplatesDocument4 pagesUsing The Journal of Physics: Conference Series Word TemplatesFreddy ManullangNo ratings yet

- 160-Article Text-552-1-10-20180411Document12 pages160-Article Text-552-1-10-20180411Freddy ManullangNo ratings yet

- GR X GR 7 Gram: GR 256 GR GR 96 GRDocument3 pagesGR X GR 7 Gram: GR 256 GR GR 96 GRFreddy ManullangNo ratings yet

- Exampel 8.1Document6 pagesExampel 8.1Freddy ManullangNo ratings yet

- Tabel Distribusi NormalDocument1 pageTabel Distribusi NormalFreddy ManullangNo ratings yet

- Laporan Praktikum Kimia FisikaDocument1 pageLaporan Praktikum Kimia FisikaFreddy ManullangNo ratings yet