Professional Documents

Culture Documents

Bakar Konacno-2 PDF

Bakar Konacno-2 PDF

Uploaded by

prevrtljivacCopyright:

Available Formats

You might also like

- Invar - Advanced MaterialsDocument17 pagesInvar - Advanced MaterialsAndreea StamatNo ratings yet

- Aalco Copper Brass BronzeDocument26 pagesAalco Copper Brass Bronzeknaidu_1100% (1)

- Заварување на P91 челик (труд)Document10 pagesЗаварување на P91 челик (труд)Kristijan AngelovskiNo ratings yet

- 2002 - IEE - Earthing Plastic Pipes PDFDocument4 pages2002 - IEE - Earthing Plastic Pipes PDFHaytham BafoNo ratings yet

- 1 TS 220 and 66 KV Hybrid Switchgear R0 May 11Document24 pages1 TS 220 and 66 KV Hybrid Switchgear R0 May 11ramNo ratings yet

- 03 Alloy SteelDocument94 pages03 Alloy SteelJitendraNo ratings yet

- Short Circuit Current PDFDocument2 pagesShort Circuit Current PDFInayat HathiariNo ratings yet

- Legure Bakra - BronzeDocument25 pagesLegure Bakra - BronzespahicdaniloNo ratings yet

- Magnetic Flux ControllersDocument13 pagesMagnetic Flux ControllersAnonymous hQ0bP5Fg8INo ratings yet

- Study On Deformation and Residual Stress of Laser Welding 316L T-JointDocument9 pagesStudy On Deformation and Residual Stress of Laser Welding 316L T-JointAli NasserNo ratings yet

- J.1. Jakka - VentilatoriDocument16 pagesJ.1. Jakka - VentilatoriMilan ForgiariniNo ratings yet

- Bhushan Power and Steel LTDDocument8 pagesBhushan Power and Steel LTDAkshay AgarwalNo ratings yet

- Power Factor L&T PDFDocument112 pagesPower Factor L&T PDFradhakishan pawarNo ratings yet

- Major 2 - Brosura TehnicaDocument14 pagesMajor 2 - Brosura TehnicaIgor Matijević100% (2)

- Legrand Catalogue PDFDocument64 pagesLegrand Catalogue PDFselamad3No ratings yet

- Bohler M398.Ru - enDocument16 pagesBohler M398.Ru - enAnonymous 5A0DsVMTNo ratings yet

- Teleoptik Gasna Oprema-KatalogDocument12 pagesTeleoptik Gasna Oprema-KatalogspahicdaniloNo ratings yet

- UNIT-1 Conducting Materials NotesDocument21 pagesUNIT-1 Conducting Materials NotesAdarsh TiwariNo ratings yet

- Negotino Cable Factory CatalogueDocument125 pagesNegotino Cable Factory CatalogueRejnald ZyfiNo ratings yet

- EL-O-Matic F-Series: Rack and Pinion Pneumatic ActuatorsDocument60 pagesEL-O-Matic F-Series: Rack and Pinion Pneumatic ActuatorsPlanet RED39No ratings yet

- Schneider Kompaktne Sklopke (Nsx160)Document284 pagesSchneider Kompaktne Sklopke (Nsx160)THOMPSONvk100% (1)

- Cu-ETP: C11000 Industrial RolledDocument4 pagesCu-ETP: C11000 Industrial Rolledsrsivaraman81No ratings yet

- Welders PDFDocument52 pagesWelders PDFMoto MihalichNo ratings yet

- Metal Detector BrochureDocument7 pagesMetal Detector Brochurenedim986No ratings yet

- Elektorde WebDocument311 pagesElektorde WebMiloš JevremovićNo ratings yet

- Medium Voltage Switching Transient Induced Potential Transformer Failures Prediction, Measurement and Practical SolutionsDocument11 pagesMedium Voltage Switching Transient Induced Potential Transformer Failures Prediction, Measurement and Practical Solutions______FILIPE_______No ratings yet

- ASTM A790-2001 Standard Specification For Seamless & Welded Ferritic Austentic SS PipeDocument6 pagesASTM A790-2001 Standard Specification For Seamless & Welded Ferritic Austentic SS PipeHyundianto AgNo ratings yet

- Electrical Measurements: Considerations On The Performance of 2 - and 4-Contact SystemsDocument12 pagesElectrical Measurements: Considerations On The Performance of 2 - and 4-Contact Systemsari_siNo ratings yet

- Copper Wire Tables PDFDocument45 pagesCopper Wire Tables PDFprvn3011No ratings yet

- Din en 10025-1Document32 pagesDin en 10025-1Dharmendra BhardwajNo ratings yet

- Voestalpine Permit Amendment Request 2019Document43 pagesVoestalpine Permit Amendment Request 2019callertimesNo ratings yet

- Invar Nickel Iron AlloyDocument3 pagesInvar Nickel Iron AlloyAbul Kashem Sfq UllahNo ratings yet

- Emissivity DataDocument3 pagesEmissivity DataTim KuNo ratings yet

- CENOVNIK KABLOVA br.1 2017 PDFDocument4 pagesCENOVNIK KABLOVA br.1 2017 PDFseaelektroNo ratings yet

- Corwire Katalog YiceDocument54 pagesCorwire Katalog YiceAlexandar Marinkovic100% (1)

- Production Gas Carburising: The Pergamon Materials Engineering Practice SeriesFrom EverandProduction Gas Carburising: The Pergamon Materials Engineering Practice SeriesNo ratings yet

- Hardness Conversion ChartDocument3 pagesHardness Conversion ChartShikhar KhatriNo ratings yet

- Casting PresentationDocument14 pagesCasting PresentationSudeepNo ratings yet

- Raychem Kit Price ListDocument44 pagesRaychem Kit Price ListAchintya KarmakarNo ratings yet

- 6 Pocinkovana TrakaDocument1 page6 Pocinkovana TrakaAnonymous WDNQaivzg8No ratings yet

- Coppers For Electrical Engineering PDFDocument80 pagesCoppers For Electrical Engineering PDFHashimAmrNo ratings yet

- Ed Downloads As A MDocument3 pagesEd Downloads As A Msaurabhjerps231221No ratings yet

- Cable Test and Fault Location Seminar - DhakaDocument32 pagesCable Test and Fault Location Seminar - DhakaSultan Uddin KhanNo ratings yet

- SANHA Technical ManualDocument32 pagesSANHA Technical Manualvineeth8624No ratings yet

- Siemens Sentron BuswayDocument2 pagesSiemens Sentron Buswayduyan1987No ratings yet

- TCG30 Faceshield Users GuideDocument4 pagesTCG30 Faceshield Users GuideMAYKEN JERSSON GARCIA DIAZNo ratings yet

- 1C Combination Motor Starters Hazardous AreasDocument15 pages1C Combination Motor Starters Hazardous AreasAnonymous IXswcnWNo ratings yet

- Hydrothermal CoordinationDocument10 pagesHydrothermal CoordinationSalman ZafarNo ratings yet

- Rudarski Radovi 3-4 2017Document207 pagesRudarski Radovi 3-4 2017dusan1984No ratings yet

- Dalekovod Zagreb - Izolatorski-Lanci PDFDocument64 pagesDalekovod Zagreb - Izolatorski-Lanci PDFboan87No ratings yet

- Managnese ResearchDocument8 pagesManagnese ResearchdeanguyNo ratings yet

- PeltekovBoyanovABSTRACT2 PDFDocument7 pagesPeltekovBoyanovABSTRACT2 PDFĐỗ Đình KiênNo ratings yet

- Effect of Na Co On The Preparation of Metallic Tin From Cassiterite Roasted Under Strong Reductive AtmosphereDocument7 pagesEffect of Na Co On The Preparation of Metallic Tin From Cassiterite Roasted Under Strong Reductive AtmosphereMIzan NursiadiNo ratings yet

- Kinetics and Mechanism of The Simultaneous CarbothDocument12 pagesKinetics and Mechanism of The Simultaneous CarbothJohn VoNo ratings yet

- Muh 1009 6Document8 pagesMuh 1009 6Chris BothaNo ratings yet

- Statistical Modeling of Copper Losses in The Silicate Slag of The Sulfide Concentrate Smelting ProcessDocument9 pagesStatistical Modeling of Copper Losses in The Silicate Slag of The Sulfide Concentrate Smelting ProcessBambang WicaksonoNo ratings yet

- Electrolytic Manganese Metal Production From Carbonate PrecipitateDocument29 pagesElectrolytic Manganese Metal Production From Carbonate PrecipitaterichardNo ratings yet

- Pressure Leachingof EAFDustwith Sulphuric AcidDocument9 pagesPressure Leachingof EAFDustwith Sulphuric AcidTa RabNo ratings yet

- Sil Tio2 With Cover Page v2Document6 pagesSil Tio2 With Cover Page v2Osk KyawNo ratings yet

- PR 859991559370 enDocument2 pagesPR 859991559370 enprevrtljivacNo ratings yet

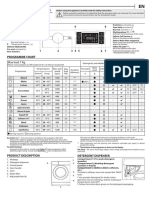

- WWW - Whirlpool.eu/register: User ManualDocument14 pagesWWW - Whirlpool.eu/register: User ManualprevrtljivacNo ratings yet

- Users Guide 48601Document4 pagesUsers Guide 48601prevrtljivacNo ratings yet

- 198 199Document2 pages198 199prevrtljivacNo ratings yet

- Voe Main2Document4 pagesVoe Main2prevrtljivacNo ratings yet

- Press Brake BendingDocument6 pagesPress Brake Bendingkumarjs19No ratings yet

- DC or AC DrivesDocument12 pagesDC or AC DrivesNeelima MishraNo ratings yet

- Today:: Internal Effects in Beams Continued - Deformation Signs Continued - FramesDocument28 pagesToday:: Internal Effects in Beams Continued - Deformation Signs Continued - FramesprevrtljivacNo ratings yet

- Hany Et AlDocument13 pagesHany Et AlprevrtljivacNo ratings yet

- Technical Specification of Asta Cooling Duct CTCDocument2 pagesTechnical Specification of Asta Cooling Duct CTCprevrtljivacNo ratings yet

- Complex Theory2Document8 pagesComplex Theory2prevrtljivacNo ratings yet

- 7.2 Complex Arithmetic: C Pearson Education LTD 2000Document2 pages7.2 Complex Arithmetic: C Pearson Education LTD 2000prevrtljivacNo ratings yet

- 7.3 The Argand Diagram: Imaginary AxisDocument1 page7.3 The Argand Diagram: Imaginary AxisprevrtljivacNo ratings yet

- 7.5 The form: r (cos θ + j sin θ)Document2 pages7.5 The form: r (cos θ + j sin θ)prevrtljivacNo ratings yet

- 7.4 The Polar Form: B Z A + BJ (A, B) RDocument2 pages7.4 The Polar Form: B Z A + BJ (A, B) RprevrtljivacNo ratings yet

Bakar Konacno-2 PDF

Bakar Konacno-2 PDF

Uploaded by

prevrtljivacOriginal Description:

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Bakar Konacno-2 PDF

Bakar Konacno-2 PDF

Uploaded by

prevrtljivacCopyright:

Available Formats

BAKARje asopis baziran na bogatoj tradiciji strunog i naunog rada iz oblasti koje se bave problemima dobijanja i prerade bakra

kao i dodirnih oblasti. Izlazi dva puta godinje. Izdava Institut za rudarstvo i metalurgiju Bor Naunotehnoloka informatika Redakcioni odbor Prof. dr Vlastimir Truji, vii nauni saradnik, Dr Milenko Ljubojev, nauni savetnik, Dr Ana Kostov, vii nauni saradnik, Dr Mile Bugarin, vii nauni saradnik, Dr Miroslav Ignjatovi, nauni savetnik, Prof. dr Zvonimir Stankovi, Prof. dr Velizar Stankovi, Prof. dr Nedeljko Magdalinovi, Prof. dr Milan Antonijevi, Dr Milane Mitovski Izdavaki savet Blaa Lekovski, dipl.in., Mr Milan Dejanovski, Dragoljub Cvetkovi, dipl.in., Dr Dragan Milivojevi, Mr Novica Miloevi, dipl.hem. Dr Via Tasi, dipl. in. Glavni i odgovorni urednik Dr Milenko Ljubojev, nauni savetnik, dopisni lan JINA Zamenik glavnog i odgovornog urednika ore Stankovi, dipl. in. Urednik Vesna Marjanovi, dipl. in. Tehniki urednik Suzana Cvetkovi Adresa redakcije Institut za rudarstvo i metalurgiju 19210 Bor, Zeleni bulevar 35 Tel. 030/454-109, 030/454-254 Fax 030/435-175 E mail: nti@irmbor.co.rs Priprema za tampu Institut za rudarstvo i metalurgiju Bor Ljiljana Mesarec, teh. tampa: Grafomedtrade Bor Tira: 60 primeraka

COPPER is a magazine based on rich tradition of expert and scientific work from the field of copper production and treatment as well as from the familiar fields of science. It is published twice a year. Publisher Mining and Metallurgy Institute Bor Scientifictechnological Informatics Editorial Board Prof. D.Sc. Vlastimir Truji, D.Sc. Milenko Ljubojev, D.Sc. Ana Kostov, D.Sc. Mile Bugarin, D.Sc. Miroslav Ignjatovi, Prof. D.Sc. Zvonimir Stankovi, Prof. D.Sc. Velizar Stankovi, Prof. D.Sc. Nedeljko Magdalinovi Prof. D. Sc. Milan Antonijevi, D. Sc. Milane Mitovski Publishing Council B.Sc. Blaa Lekovski, M. Sc. Milan Dejanovski, B. Sc. Dragoljub Cvetkovi, D.Sc. Dragan Milivojevi, M.Sc. Novica Miloevi D. Sc. Via Tasi Editor-in-chief D. Sc. Milenko Ljubojev Executive editor-in-chief B. Sc. ore Stankovi Editor B. Sc. Vesna Marjanovi Technical Editor Suzana Cvetkovi Editorial office adress Mining and Metallurgy Institute 19210 Bor, 35 Zeleni bulevar Phone 030/454-109, 030/454-254 Fax 030/435-175 E mail: nti@irmbor.co.rs Preparation for printing Mining and Metallurgy Institute Bor Ljiljana Mesarec Printed in: Grafomedtrade Bor Circulation: 60 copies

OSVAJANJE PROIZVODNJE NEVARNIEIH ALATA TOPLIM KOVANJEM OD SPECIJALNIH BRONZI

BAKAR 34 (2009) 2 COPPER

UDK: 669.1:669.184:546.56(045)=861

STVARANJE MAGNETITA U PROCESU KONVERTOROVANJA MAGNETITE PRODUCTION IN THE CONVERTING PROCESS Aleksandra Milosavljevi*, Branislav aenovi*, Milorad irkovi*, Aleksandra Ivanovi*

*

Institut za rudarstvo i metalurgiju Bor

Izvod

Proces konvertorovanja predstavlja jedan od najdinaminijih procesa u ekstraktivnoj metalurgiji uopte, pa je zato od posebnog znaaja izuavanje hemizma procesa kao i uticaja raznih faktora na poboljanje tehnolokih pokazatelja topionice bakra u celini. Iz tih razloga, stvaranju magnetita treba posvetiti panju obzirom da magnetit utie na promenu fizikohemijskih osobina ljake, ime naruava i tehnoloke pokazatelje konvertorovanja. Ovo se moe izbei samo voenjem procesa na visokim temperaturama, to nije ekonomski opravdano, pa se optimalnim izborom parametara, kao to su parcijalni pritisci kiseonika i SO2, stvorena koliina magnetita moe svesti na minimum. Kljune rei: magnetit, konvertorovanje, bakar

Abstract

The most dynamic process in extractive copper metallurgy is converting, and therefore the chemistry of converting reactions as well as various factors has a great influence on copper smelter technology, in general. Magnetite has a negative influence on technological indicators of converting due to a variation of physic-chemical characteristics of slag. This is possible to avoid only at high process temperatures that is not economically justified. Choosing the optimum technological parameters, including partial pressure of oxygen and SO2, the produced magnetite would be minimal. Key words: magnetite, converting, copper

UVOD Magnetit (Fe3O4) spada u grupu spinela jer predstavlja sloen oksid u kome je elezo dvo i trovalentno, tj. FeOFe2O3. Magnetit se u bakrencu i ljaci fiziki rastvara, to znai da se u njima javlja kao posebna faza. Ako se formiraju krive zasienja bakrenca i ljake sa magnetitom, na razliitim temperaturama, moe se uoiti da siromaniji bakrenac, kao i bakrenac na vioj temperaturi moe da primi vie magnetita, kao i ljaka koja sadri manje SiO2. Ravnotea se uvek uspostavlja u ljaci i bakrencu. Ukoliko je ljaka presiena magnetitom, on prelazi u bakrenac. Kada se bakrenac presiti, onda se magnetit u vidu taloga izdvaja na dnu pei.

A. Milosavljevi, B. aenovi, M. irkovi, A. Ivanovi

Stvaranje magnetita se u obojenoj metalurgiji ne moe izbei, a pri topljenju bakra on predstavlja jedan od znaajnijih problema. Temperatura topljenja magnetita je 1600C. Poveanje koliine magnetita uslovljava vei viskozitet ljake, to dovodi do poveanja mehanikih gubitaka bakra. Da bi pristup ovom problemu bio potpun, izmeu ostalog potrebno je razmotriti i uticaj hemijskih potencijala kiseonika i sumpora, kao i temperature i parcijalnog pritiska SO2 na proces topljenja i konvertorovanja. Proces konvertorovanja Proces konvertorovanja sastoji se iz dva perioda. U toku prvog perioda vri se oksidacija sulfida eleza, a u drugom oksidacija sulfida bakra [1]. Jedan od uzronika nastajanja problema pri radu konvertora u prvom periodu jeste magnetit, koji se unosi u konvertor sa bakrencem, a takoe se i stvara pri samom konvertorskom procesu. Kako bi se ograniila koliina stvorenog magnetita i sauvao ozid konvertora, neophodna je optimizacija parametara procesa. Nakon ulivanja bakrenca (1150C) u konvertor uneta je izvesna koliina magnetita. Reakcijama oksidacije sulfida eleza oslobaa se velika koliina toplote, to poveava temperaturu rastopa u konvertoru. Po dostizanju temperature stvaranja ljake, u konvertor se dodaje polovina potrebne koliine kvarca u cilju obrazovanja fajalitne ljake FeOSiO2. Dodatkom kvarca rastop se hladi, ali konvertor i dalje radi sa vikom toplote, pa je neophodno dodavanje hladnog materijala [2] da ne bi dolo do pregrevanja konvertora. Koliina dodatog hladnog materijala zavisi od sadraja bakra u bakrencu, tj. od energetske sposobnosti konvertora. Zatim se dodaje preostala koliina kvarca koja vezuje FeO u fajalit ime je onemoguena dalja oksidacija do Fe3O4. Ovako formirana fajalitna ljaka sadri oko 20% Fe3O4, izliva se i nakon toga se ponovo dodaje bakrenac i postupak se ponavlja sve do izlivanja poslednje ljake. Takoe, tokom procesa konvertorovanja, pri obrazovanju fajalitne ljake, jedan deo magnetita ostaje neizredukovan. Konvertorska ljaka sa poveanim sadrajem magnetita ima veu temperaturu topljenja, specifinu teinu i viskozitet, a obzirom da se ona vraa u proces topljenja (plamenu pe), moe stvoriti velike probleme u radu i tako uticati na rad topionice u celini. Poveanjem sadraja SiO2 u konvertorskoj ljaci, sadraj magnetita u istoj se smanjuje. Uticaj temperature i parcijalnog pritiska SO2 na stvaranje magnetita Upravljanje procesom oksidacije FeS i Cu2S pri konvertorovanju moe se omoguiti adekvatnim izborom parcijalnog pritiska O2, SO2 i temperature. Obzirom na to da dinamika stvaranja magnetita ima poseban znaaj, zbog ega se u prvom periodu dodaje SiO2 radi stvaranja fajalitne ljake, konstruie se poseban dijagram za sistem Cu-Fe-S-SiO2. Dobijeni rezultati se prikazuju u koordinatnom sistemu log pO2 -log p S2 -T, za realne intervale parcijalnih pritisaka i tem-

STVARANJE MAGNETITA U PROCESU KONVERTOROVANJA

peratura, istovremeno uzimajui u obzir i aktivnosti bakra i sumpora u ovom sistemu. Ovakav dijagram prikazan je na slici 1.

Slika 1. Dijagram potencijala S-O2-T u sistemu Cu-Fe-S-O-SiO2

Na slici 1 oblast ptsrq odgovara ravnotei tenog bakrenca, ljake i gasovite faze. Linija PT ( p SO2 = 105 Pa) predstavlja gornju granicu ravnotee tenog bakrenca i ljake sa gasovitom fazom. Sastavu bakrenca pre poetka konvertorovanja odgovara taka B. Uduvavanjem kiseonika u sistem, poveava se potencijal kiseonika, a smanjuje potencijal sumpora. Zavretak prvog perioda procesa konvertorovanja oznaen je takom C na slici 1, a drugog takom D. Dakle, sam proces prikazan je linijom BCD, pri emu na temperaturi od 1200C ova linija preseca du st koja oznaava oblast stvaranja Fe3O4, pa je stvaranje magnetita pri ovakvom voenju procesa neizbeno. Poveanjem temperature du [st] linije, oblast stvaranja magnetita se smanjuje, pa se na temperaturi od 1300C stvaranje magnetita moe oekivati samo pri parcijalnim pritiscima SO2 veim od 104 Pa (slika 1). Uticaj temperature na proces topljenja i konvertorovanja moe se utvrditi poreenjem dijagrama stabilnosti za 1200 i 1300C, to je prikazano na slici 2.

A. Milosavljevi, B. aenovi, M. irkovi, A. Ivanovi

Slika 2. Dijagram stabilnosti u sistemu Cu-Fe-S-O-SiO2 a) 1200C , b) 1300C

Proces topljenja na slici 2 prikazan je pravom ABC, pri p SO2 = 104 Pa. Oblast PQRST predstavlja ravnoteu tenog bakrenca i ljake sa gasovitom fazom. TP oznaava ravnoteu vrstog magnetita sa rastopom bakrenca i ljake za 5 p SO2 = 10 Pa. ST pokazuje ravnoteu ljake zasiene vrstim SiO2 i Fe3O4. RQ i RS odgovaraju ravnotei metalnog eleza i tenog bakra sa rastopom bakrenca i ljake, a PQ ravnotei oksidacije sulfida eleza. Porastom potencijala kiseonika (slika 2) aktivnost magnetita raste, pa e i njegovo stvaranje biti ubrzano i izraenije na niim temperaturama (slika 7a). Pri voenju procesa du ABCD linije, posebnu panju treba obratiti na neprestano uklanjanje ljake kako bi se izbeglo stvaranje veih koliina magnetita i tako izbegao problem. Na ponaanje magnetita takoe veliki uticaj ima i aktivnost FeO (slika 3).

Slika 3. Uticaj aktivnosti FeO, p SO2 i sadraja bakra u bakrencu na aktivnost Fe3O4

STVARANJE MAGNETITA U PROCESU KONVERTOROVANJA

Voenje procesa na dovoljno visokim temperaturama i pri maloj aktivnosti FeO moe uticati na smanjenje koliine stvorenog magnetita, to je prikazano na slikama 2 i 3. EKSPERIMENTALNI DEO U cilju sagledavanja raspodele magnetita u toku konvertorovanja u Topionici bakra u Boru, dat je prikaz jedne konvertorske operacije. U toku jedne konvertorske operacije mere se parametri procesa (temperatura, protok vazduha, zapraenost, pritisak), kao i uzorkovanje ulaznih sirovina, meuprodukata i produkata. Konvertorska operacija praena je pri poetnim uslovima: topeke = 700C (mereno optikim pirometrom), tbakrenca = 1030-1080C, sadraj bakra u bakrencu 44,5%, protokom vazduha 30000-40000 mN3/s i pritisku od 1 bar. REZULTATI I DISKUSIJA Rezultati hemijskih analiza ulaznih i izlaznih sirovina u toku jedne konvertorske operacije prikazani su u tabeli 1.

Tabela 1. Hemijski sastav materijala koji se ulau i dobijaju pri konvertorovanju

Bakrenac ljaka PP Kvarc Hladan materijal ljaka I ljaka II ljaka III ljaka IV ljaka V ljaka (rad na bakar) Praina iza konv. Praina iz rashl.kom(r ad na ljaku) Praina iz rashl. kom(rad na bakar) Praina iz sabir. kom. Praina iz el.filt. Blister bakar Cu 44,5 0,51 35,00 5,16 3,35 2,35 3,15 4,88 40,71 52,32 Cuox S 24,00 Fe 25,52 40,72 27,92 48,59 49,70 49,98 67,90 66,09 27,23 4,23 Fe3O4 6,85 7,10 19,08 25,89 24,81 22,55 21,86 20,50 18,23 2,21 62,20 63,62 63,97 67,90 66,09 17,94 3,38 FeO 10,72 SiO2 0,67 33,40 71,60 11,33 24,00 26,88 25,93 22,08 21,61 12,10 25,03 CaO 3,18 4,42 0,41 1,08 0,76 0,63 0,49 0,52 0,43 0,25 Al2O3 4,94 5,29 0,76 1,70 1,40 1,32 1,46 1,45 0,85 0,96

5,83 1,08 1,12 1,28

13,40 1,20 1,00 0,60 1,63 1,73 0,40 12,80

24,00

61,32

3,33

16,00

2,47

1,33

1,94

17,39

0,14

0,59

86,92

17,36

8,20

0,78

0,68

0,37

1,25

0,086

0,059

67,20 36,82 99,60

8,10 7,43

12,00 10,60 trag

6,20 5,63 0,003

3,78 3,48

4,48 4,00

5,15 29,83

0,11 0,15

0,30 1,30

Na osnovu hemijske analize moe se zakljuiti da su ljake prilino bogate na bakru i magnetitu. Povean sadraj bakra posledica je nepotpunog raslojavanja ljake od belog mata, izuzetno bogatog bakrenca za ovaj reim rada, hladnog rada konvertora i hladne ljake (1110C pri izlivanju).

A. Milosavljevi, B. aenovi, M. irkovi, A. Ivanovi

Kvarc se pri formiranju fajalitne ljake dodaje u dva navrata, obzirom da pri njegovom dodavanju dolazi do fizikog pothlaenja rastopa. Da bi se stvorili uslovi za stvaranje fajalitne ljake, potrebno je dostii radnu temperaturu rastopa, a kako je sama reakcija stvaranja fajalita egzotermna, zbog vika toplote dodaje se i hladan materijal u konvertor. Pri dodavanju hladnog materijala panju treba obratiti na sastav bakrenca. Pri konvertorovanju siromanih bakrenaca (<40%Cu) postiu se vei toplotni efekti (prvenstveno u I periodu), nego pri radu sa bogatijim bakrencima, pa je stoga i koliina pretopljenog hladnog materijala vea [3]. Iz prethodno navedenih razloga, u Topionici bakra u Boru posebna panja se poklanja kvalitetu dobijene ljake pri emu se kontrolie sadraj Cu, SiO2, Fe3O4 i FeO, kao i temperatura dobijene ljake. Na osnovu izvrenih merenja dobijen je sledei srednji sastav konvertorske ljake: Cu-3-5%; SiO2-25-28%; Fe3O4-15-20%; FeO-60-65%, pri srednjoj temperaturi od 1150-1200C. ZAKLJUAK Stvaranje magnetita u procesu konvertorovanja moe bitno uticati ne samo na ovu tehnoloku celinu, ve i na rad cele topionice bakra u Boru. Obzirom da se konvertorska ljaka ponovo vraa u proces topljenja, ukoliko sadri vee koliine magnetita, moe uzrokovati probleme u radu plamene pei. Takva ljaka ima drugaije fiziko-hemijske osobine i samim tim utie na tehnoloke pokazatelje procesa. Poveanje temperature procesa iznad 1300C znatno smanjuje mogunost stvaranja magnetita, ali s druge strane utie na ekonomsku opravdanost, pa se reenje ovog problema mora potraiti usaglaavanjem i ostalih parametara procesa, a ne samo temperature. LITERATURA [1] .ivkovi, V.Savovi, Fiziko-hemijske osnove procesa topljenja i konvertorovanja u metalurgiji bakra, Tehniki fakultet, Bor, 1996. [2] B.aenovi, S.Ivanovi, B.Milievi, N.Mitevska, D.Maek, Optimizacija tehnolokih parametara rada konvertora u cilju smanjenja hladnog materijala, Institut za bakar, Bor, 2000. [3] R.Stoli, D.Mii, A.Milosavljevi, Energetska efikasnost procesa konvertovanja u proizvodnji bakra, Procesna tehnika, 1(2002)149

OSVAJANJEPROIZVODNJENEVARNIEIHALATATOPLIMKOVANJEM ODSPECIJALNIHBRONZI

BAKAR 34 (2009) 2 COPPER

UDK: 669.586:669.1:669.15(045)=861

POSTUPAK TOPLOG CINKOVANJE SA ASPEKTA NASTAJANJAVRSTOG OTPADA - EKOLOKI METOD POVRINSKE ZATITE GVOA I ELIKA HOT-DIP GALVANIZATION PROCESS AS AN ECOLOGICAL METHOD FOR SURFACE PROTECTION OF IRON AND STEEL Aleksandra Ivanovi *, Vojka Gardi *, Tatjana Apostolovski-Truji *

*Institut za rudarstvo i metalurgiju, Bor

Izvod

Postupak toplog cinkovanja kao metod za zatitu od korozije ima mnoge komparativne prednosti u odnosu na druge postupke antikorozivne zatite budui da su prevlake cinka na eliku sa dugim ivotnim vekom kao i da je postupak tehiki vrlo jednostavan i ekoloki najbezbedniji po okolinu. U radu je dat prikaz procesa toplog cinkovanja sa uticajnim parametrima kako na rad samog kupatila tako i na kvalitet prevlake cinka, kao i koliine, vrste i hemijski sastav vrstog otpada koje nastaju u postupku tolpog cinkovanja. Kljune rei: postupak toplog cinkovanja, prevlake cinka, vrsti otpad

Abstract

Hot-dip galvanization process as a method for corrosion protection has many comparative advantages, regarding to the other anti-corrosion protection procedures, since zinc coatings on steel have long life time, as well as the process is technically very simple and ecologically safest for the environment. This paper presents the hot galvanization process with influential parameters both to the operation of baths and quality of zinc coatings, as well as quantity, type and chemical composition of solid waste, formed in the hot-dip galvanization process. Key words: hot-dip galvanization, zinc coatings, fluxing

UVOD Proces toplog cinkovanja jeste proces presvlaenja gvoa i elika cinkom i spada u ekoloki prihvatljive procese za zatitu od korozije. Sagledavajui podatke o gubicima koji nastaju usled korozije gvoa i elika (svakih 90 sekundi jedna tona elika pretvori u ru, a na svake dve tone proizvedenog elika jedna odlazi kao zamena za elik koji je zarao) upotreba toplog cinkovanja kao procesa za zatitu od korozije, doprinosi da se za svaku tonu zatienog elika

A. Ivanovi, V. Gardi, T. Apostolovski-Truji

utedi dovoljno energije da se zadovolje energetske potrebe prosene porodice za nekoliko nedelja. Metalni cink je bletavo beo metal koji na vazduhu podlee oksidaciji i taj sloj oksida ga titi od dalje korozije. Vrlo je reaktivan i u kiseloj i u baznoj sredini. Najvanija primena metalnog cinka je u podruju zatite materijala od korozije budui da e prevlake cinka na eliku godinama tititi eline konstrukcije i samim tim minimalizovati odravanje. Postupak toplog cinkovanja kao metod za zatitu od korozije ima mnoge komparativne prednosti u odnosu na druge postupke antikorozivne zatite budui da su prevlake cinka na eliku sa dugim ivotnim vekom kao i da je postupak tehiki vrlo jednostavan i ekoloki najbezbedniji po okolinu. U Srbiji je interesovanje za ovim nainom zatite u porastu, iako se jo uvek ne moe rei da je to najdominantniji vid zatite elika na ovim prostorima, nasuprot Evropi koja ovaj vid antikorozivne zatite koristi masovno. U prilog tome govori podatak da se u Evropi pocinkuje godinje 6 miliona tona elika, od toga u Nemaoj 1,4 miliona tona, u Italiji 1,3 miliona tona, u Austriji 140.000 tona, u Sloveniji samo 20.000 tona. PROCES TOPLOG CINKOVANJA Proces toplog cinkovanja se satoji iz dva dela: hemijske pripreme materijala i samog cinkovanja.

Slika 1. ema tehnolokog postupka toplog cinkovanja

Proces cinkovanja se odigrava samo na istoj povrini te je postupak pripreme povrine elika od sutinskog znaaja u dobijanju maksimalnog kvaliteta cinkove prevlake. Proces pripreme povrine za cinkovanje sastoji se od odmaivanja i uklanjanja prljavtine i ljake. Za uklanjanje te vrste prljavtine u upotrebi je niz postupaka: - Odmaivanje vri se upotrebom baznog ili kiselog rastvora za odmaivanje, zavisno od materijala koji se odmauje [1]. - Bajcovanje materijal se potapa u kiselinu sobne temperature u cilju uklanjanja oksidnih slojeva gvoa ostalih u toku metalurkog procesa, u

POSTUPAK TOPLOG CINKOVANJE SA ASPEKTA NASTAJANJAVRSTOG OTPADA - EKOLOKI METOD POVRINSKE ZATITE GVOA I ELIKA

periodu skladitenja ili u toku procesa obrade elika, sa povrine sirovine. U radovima [2,3] data je analiza korienja kako sumporne i hlorovodonine kiseline, pojedinano, tako i primena njihove smee, sa preporukama za primenu u zavisnosti od vrste elika. Odabir odgovarajueg rastvora nagrizajuih kiselina podrazumeva i osvrt na to koliko ta primena ima uticaja na radnu i ivotnu sredinu i razvijenost tehnologija regeneracije istroenog rastvora kiselina. U toku nagrizanja povrine sirovine, odvijaju se sledee hemijske reakcije: FeO+2HCl=FeCl2+H2O Fe2O3+6HCl=2FeCl3+3H2O Fe+2HCl=FeCl2+H2 Fe2O3+ H2= H2O+ 2FeO Fe3O4+H2=3FeO+H2O 2FeCl3+H2=2FeCl2+2HCl Radi uveanja efektivnosti nagriznih kupatila primenjuje se inhibitor procesa nagrizanja. Primena inhibitora u kupatilima sone kiseline izaziva: -tednju sone kiseline -smanjenje koliine rastvora koji nastaju nakon nagrizanja; -smanjenje isparavanja hlorovodonika i izdvajanje vodonika; -smanjenje sadraja gvoa u rastvorima; -postizanje vee istoe povrine obraivane sirovine. - Fluksovanje - Pre uranjanja u vru cink materijal se podvrgava operaciji fluksovanja koja obezbeuje zatitu metalne povrine od oksidacije, kao i radi zavrnog intenzivnog ienja i inhibiranja dalje mogue oksidacije gvoa i elika pre uranjanja u kadu sa rastopljenim cinkom. Ovim postupkom se uklanjaju i poslednji delovi oksida sa povrine komada koji odlazi na cinkovanje omoguujui bolje prijanjanje rastopljenog cinka na elik. U radovima Cook-a [4] detaljno je dat prikaz sastava, ispitivanja i kontrole fluksa koji se koristi u pripremi procesa toplog cinkovanja. - Suenje materijal se nakon fluksovanja upuuje na suenje. Neophodnost suenja proizvoda proizilazi iz injenice da je rastvor na povrini i dalje aktivan, nagriza povrinu proizvoda, izazivajui isputanje odreene koliine gvoa, koje se prenosi do cinkanog kupatila. To izaziva poveanje gubitka cinka i stvaranja vrstog otpada, takozvanog tvrdog cinka, koji se povremeno uklanja sa dna kade za toplo cinkovanje. Radi otklanjanja ove negativne pojave, materijal se nakon fluksovanja odmah uvodi u suaru, gde se sui ostavljajui na povrini materijala samo so cinkhlorida ZnCl2 i amonijum hlorida NH4Cl. Suenje se mora vriti u najkraem vremenu, zbog toga radna temperatura u suari treba da iznosi od 130oC do 180oC.

10

A. Ivanovi, V. Gardi, T. Apostolovski-Truji

-Potapanje u rastopljeni cink materijal se potapa u cinkov rastop na temperaturi izmeu 430oC 460oC sa ukupnim koliinama neistoa (osim gvoa i kalaja) ispod 1.5% po masi. Prevlaka cinka je posledica metalurkih difuzionih reakcija, kod kojih se difuzijom cinka prema unutra i gvoa prema spolja, stvaraju intermetalne gvoe-cink faze sa razliitim sadrajem gvoa. Gvoe-cink intermetalni slojevi omoguavaju meusobnu vezu i dobro prijanjanje prevlake cinka na elinu osnovu spreavajui njegovo ljuenje, s tim to je poeljno to manje prisustvo gvoa u cinkovom sloju. Veliko uee gvoa koje difundira u sloj cinka topljenjem eline osnove u mnogome pogorava korozivnu otpornost takve prevlake. Istraivanja usmerena na zavisnost stepena reakcije izmeu elika i cinka i vremena, ukazuju da postoji parabolina zavisnost izmeu ovih parametara, tako da je poetni stepen reakcije vrlo brz, a praen je uzburkanou kade sa cinkom. U ovom periodu se formira glavni sloj zatite. Posle toga, reakcija se uspori a debljine prevlake se bitno ne uveava iako je elemenat u kadi due vremena. Potapanje traje 4-5 min. a moe biti i due za tee elemente, koji imaju visoku termiku otpornost ili tamo gde cink sporije prodire u unutranjost. U procesu toplog cinkovanja prisutnost aluminijuma u kupatilu sa rastopljenim cinkom u odreenom procentu je jako poeljna. Prisutnost kalaja u kupatilu sa rastopljenim cinkom doprinosi postizanju prevlaka sa velikim sjajem. Dodatak kalaja u kupatilu sa rastopljenim cinkom ne moe biti vei od 0,10% do 0,15%, od istovremene koliine dodatka aluminijuma u visini od 0,10% do 0,15%. Sadraj olova u kupatilu sa rastopljenim cinkom ne moe biti vii od 0,20% do 0,30%. Olovo se taloi na dno kade za cinkovanje i delimino se otklanja zajedno sa takozvanim tvrdim cinkom periodino iz kupatila, to predstavlja jedan od izvora vrstog otpada u postupku toplog cinkovanja. Hemijski sastav makrokomponenata tvrdog cinka i koliine otpada iz postupka toplog cinkovanja u pogonu Unipromet aak prikazan je u tabeli 1 i odnose se na koliine koje nastaju pri kapacitetu pogona za toplo cinkovanje od 10.000 t obraene robe na godinjem nivou.

Tabela1. Hemijski sastav tvrdog cinkamakrokomponenata-vrsti otpad pogona za toplo cinkovanje i koliine metala koje se gube otpadom na godinjem nivou Hemijski sastav Zn Fe Al % 96 1,1 2,8 Koliina metala koja se gubi kroz vrsti otpad tvrdi cink Min Max (kg/god) (kg/god) 1920 3840 22 44 56 112

U radovima Safaeirad-a [5] prikazan je uticaj olova u cinkanom kupatilu na mikrostrukturu, teksturu i mehanike karakteristike prevlake.

POSTUPAK TOPLOG CINKOVANJE SA ASPEKTA NASTAJANJAVRSTOG OTPADA - EKOLOKI METOD POVRINSKE ZATITE GVOA I ELIKA

11

Aluminijum i antimon koji se dodaju cinkanom kupatilu pokazuju pozitivan efekat jer se dobijaju prevlake sa boljom otpornou ka koroziji [6,7]. Prisutnost gvoa u kupatilu za nanoenje prevlake cinka je nepoeljna i tetna, jer negativno utie na kvalitet dobijenih prevlaka i na ekonomiku procesa cinkovanja metodom zaronjavanja. Kupatilo za cinkovanje se uvek nalazi u kontaktu sa elikom, kako preko materijala koji se unosi kao ara, tako i sa opremom koja se koristi za prenos delova koji se cinkuju. Radi ograniavanja veliine rastvorenog gvoa u kadi, elik korien za proizvodnju mora da ima odgovarajui hemijski sastav. Silicijum, fosfor, ugljenik i mangan u eliku imaju najvei uticaj na reakciju cink-gvoe. U radovima [6,7,8] dat je detaljan prikaz uticajnih parametara kako na kvalitet prevlake cinka tako i na kvalitet zatienih predmeta. Procesne promenljive su: temperatura u kupatilu za cinkovanje, brzina hlaenja, vreme uranjanja i sastav kupatila. Takoe, usled stalnog kontakta rastopljenog cinka sa vazduhom, na povrini kupatila za toplo nanoenje cinka pojavie se takozvana ljaka, koja predstavlja drugi vid vrstog otpada koji nastaje u postupku toplog cinkovanja. Hemijski sastav i koliine metala koje se gube vrstim otpadom u vidu ljake na godinjem nivou prikazane su u tabeli 2 i odnose se na koliine koje nastaju pri kapacitetu pogona za toplo cinkovanje od 10 000 t obraene robe na godinjem nivou. Prosena koliina ljake koja nastaje u pogonu toplog cinkovanja pri pomenutom kapacitetu je 10 t/god.

Tabela 2. Hemijski sastav ljake makrokomponenata - vrsti otpad pogona za toplo cinkovanje i koliine metala koje se gube otpadom na godinjem nivou

Hemijski sastav Zn Fe % 95-98 0,5-0,88 Koliina metala koja se gubi kroz vrsti otpad - ljaka Min (kg/god) 9 500 50 Max (kg/god) 9 800 88

- HlaenjeElementi se nakon toplog cinkovanja hlade vodom ili na vazduhu Pogonski uslovi za toplo cinkovanje, kao to su temperatura, vlanost i kvalitet vazduha, ne utiu na kvalitet pocinkovane zatite, to postupku toplog cinkovanja daje prednost nad bojenjem gde su ovi parametri od sutinskog znaaja [9, 10, 11]. Otpadne vode od ispiranja elinih delova nakon tretmana u rastvorima za odmaivanje i bajcovanje podvrgavaju se tretmanu preiavanja, koji podrazumeva, najee, proces neutralizacije otpadnih voda, a koji za posledicu ima nastajanje tree vrste vrstog otpada u postipku toplog cinkovanja, a to je mulj. Mulj je po hemijskom sastavu hidroksid svih metala koji ulaze u sastav elika koji se ovim postupkom obrauje ili rastvora koji se nalazi u liniji postupka toplog cinkovanja.

12

A. Ivanovi, V. Gardi, T. Apostolovski-Truji

Koliina mulja nastalog preradom protono-ispirnih voda, pri protoku vode od 2,8 m3/h iznosi 12 t/god. Koliina mulja nastalog preradom istroenih rastvora od skidanja nekvalitetne prevlake cinka, bajcovanja i odmaivanja je 300 t/god, pri pomenutom kapacitetu pogona za toplo cinkovanje. Hemijski sastav mulja, nastao procesom neutralizacije u pogonu za toplo cinkovanje prikazan je u tabeli 3.

Tabela 3. Hemijski sastav mulja i koliina metala koja se gubi sa ovom vrstom otpada na godinjem nivou Hemijski sastav (mg/kg) Koliina metala koja se gubi kroz vrsti otpad mulj od neutralizacije (kg/god) 0,3 111 27 9 16,2 198 42 15 0,9 21 9 600 9 1 050 48 1 110 270 3 570 660 t/god 77,4 40,8 33,3

Cd Pb As Ba Cr Ni Cu Se Sb Ti Mg P S K Na Al Si Mn Makrokomponente Zn Ca Fe

mikrokomponente 1 370 90 30 54 660 140 50 3 70 3200 30 35000 160 3700 900 11900 2200 (%) 25,8 13,6 11,10

EKOLOKI ASPEKTI PROCESA Svetska industrija se danas okree postupcima koji imaju nisku potronju energije i vrlo malo otpada. Cinkovanje je jedno od takvih reenja budui da ono kroz svrsishodnu upotrebu prirodnih resursa ostvaruje efikasnu zatitu

POSTUPAK TOPLOG CINKOVANJE SA ASPEKTA NASTAJANJAVRSTOG OTPADA - EKOLOKI METOD POVRINSKE ZATITE GVOA I ELIKA

13

okoline i prevlaci nastaloj tokom postupka toplog cinkovanja ne trebaju nikakve popravke doprinosei tako izdrljivoj gradnji. U postupku toplog cinkovanja, cink koji ne formira prevlaku na metalu, ostaje u kadi za dalju upotrebu. Emisije iz postupka toplog cinkovanja su vrlo niske i vrsti otpad koji nastaje u toku postupka toplog cinkovanja (tvrdi cink i ljaka) predstavljaju ulazne sirovine u pogonima za reciklau metala. Uvoenjem monitoringa otpadnih voda u smislu praenja koncentracija makrokomponenti, omoguilo bi smanjenje potronje vode na minimum, kao i koliine nastalih otpadnih voda i mulja nastalog u postupku neutralizacije otpadnih voda. Emisije u atmosferu su vrlo niske i strogo odreene zakonskim normama. Pei za toplo cinkovanje su tunelske sa filterima ime se efikasno spreava gasna emisija. Osnovne prednosti procesu su: izuzetno dug period antikorozivne zatite; otpornost na mehanika oteenja, pocinkovani sloj je preko intermetalne faze vezan sa elinom osnovom; sposobnost prekrivanja teko dostupnih povrina; vrlo dobra korozivna otpornost u razliitim sredinama; ekonomian proces antikorozivne zatite, jer je mogua zatita veih koliina, bez obzira na geometriju konstrukcije tj. proizvoda; sposobnost preoblikovanja mogue je preoblikovanje pocinkovanih delova bez oteenja antikorozivnog zatitnog sloja; bitan uticaj na zdravlje ljudi prilikom kontakta sa vodom i prehrambenim proizvodima, regulacijom parametara u pojedinim fazama cinkovanja moemo uticati na debljinu antikorozivnog sloja i na razna fizika i hemijska svojstva antikorozivnog zatitnog sloja [12, 13]. ZAKLJUAK U radu su prikazane osnovne karakteristike postupka toplog cinkovanja kao jednog od najefikasnijih, ekoloki najprihvatljivijeg i ekonomski najisplativijeg metoda zatite elika. Prednost toplog cinkovanja je u kvalitetu zatite, mogunost recikliranja vrstog otpada koji nastaje u postupku toplog cinkovanja, mogunost uvoenja monitoring sistema za praenje otpadnih voda i smanjenje potronje vode, ime se smanjuje tetan uticaj na okolinu, povrinske i podzemne vode. Prikazane su i koliine vrstog otpada koje nastaju na godinjem nivou u jednom od pogona za toplo cinkovanje u Srbiji.

14

A. Ivanovi, V. Gardi, T. Apostolovski-Truji

ZAHVALNOST Ovaj rad potpomognut je od Ministarstva za nauku Vlade Republike Srbije u okviru projekta Razvoj tehnologije zatite voda regeneracijom rastvora i reciklaom metala iz pogona vrueg cinkovanja program tehnolokog razvoja (MNTR 19026) LITERATURA [1] www.envi.vitkovice.cz [2] W. F. Kladnig, Internatinal Journal of Materials and product technology, 19(2003)550-561 [3] C. S. Stocks, J.Wood, S.Guy, Resources, Conservation and Recycling, 44 (2005) 153-166 [4] T. H. Cook, Metal Finishing 101 (2003) 22-35 [5] M. Safaeirad, M.R.Toroghinejad, F.Ashrafizadeh, Journal of Materials Processing Technology 196(2008) 205-212 [6] R. Parisot, S. Forest, A.F.Gougues, A.Pineu, D. Mareuse, Computational materials Science 19 (2000) 189-204 [7] S. M. A. Shibli, R.Manu, V. S.Dilimon, Applied Surface Science 251 (2005), 179-185 [8] F. Hanna, N. Nassif, Surface Technology 21(1984) 27-37 [9] M. H. Hong, H. Saka, Journal of Electron Microscopy53 (2004), 545-552 [10] H.Asgari, M.R.Toroghinejad, M.A.Golozar, Current Applied Phisics 9(2009)59-66 [11] S. J. Makimattila, E.O.Ristolainen, M.Sulonen, Scripta Metallurgica 19 (1985)211-214 [12] N. Katiforis, G. Papadimitriou, Surface and Coatings Technology 78 (1996) 185-195 [13] D. D. N. Singh, R.Ghosh, Surface and Coatings Technology 202 (2008) 4687-4701

OSVAJANJEPROIZVODNJENEVARNIEIHALATATOPLIMKOVANJEM ODSPECIJALNIHBRONZI

15

BAKAR 34 (2009) 2 COPPER

UDK: 628.54:576.8(045)=861

ANAEROBNI TRETMAN OTPADNIH VODA ANAEROBIC TREATMENT OF WASTEWATER Vojka Gardi*, Aleksandra Ivanovi*, Tatjana Apostolovski-Truji*, Suzana Stankovi*

*Institut za rudarstvo i metalurgiju Bor

Izvod

Tretman industrijskih otpadnih voda anaerobnim mikroorganizmima omoguava konverziju organskih zagaivaa do metana i ugljen(IV)-oksida. Nastali gas biogas dalje se koristi kao izvor energije. Osim organskih zagaivaa, proces omoguava konverziju sulfata, sulfita, nitrata i nitrita u produkte koji nisu tetni po okolinu. Kljune rei: anaeroni tretman, otpadne vode, mikroorganizmi i biogas

Abstract

Wastewater treatment using anaerobic microorganisms enables conversion of organic pollutants to methane and carbon (IV)-oxide. The produced gas, known as bio gas, is further used as a valuable fuel. In addition to organic pollutants, this process allows the conversion of sulphate, sulphite, nitrate and nitrite in the products that are harmful to the environment Key words: anaerobic treatment, wastewater, microorganism, biogas

UVOD Anaerobni tretman otpadnih voda smatra se tehnologijom 21. veka. Spada u biololoke tretmane otpadnih voda bez upotrebe vazduha ili elementarnog kiseonika. Odsustvo kiseonika vodi ka kontrolisanoj anaerobnoj konverziji organskih jedinjenja do ugljen (IV)-oksida i metana. Nastali gas moe se primeniti kao izvor energije. Prednost anaerobnog tretmana je velika brzina prerade (10 do 20 puta vea u odnosu na konvencionalni postupak koji ukljuuje primenu aktivnog uglja) i mali trokovi prerade. Vreme povratka investicija procenjuje se na manje od dve godine. Veliki broj primena usmerene su ka tretmanu otpadnih voda sa sadrajem organskih zagaivaa. Meutim, postupak je efikasan i kada su pored organskih zagaivaa prisutni i neorganski (sulfati i teki metali, nitrati i nitriti). U radu e biti prezentovane mogunosti i mehanizam anaerobnog postupka u tretmanu otpadnih voda. Osim pomenutih, postupak ima primenu i pri bioremedijaciji (biodegradacija ili biotransformacija toksinih zagaivaa), gde mikroorganizmi u anaerobnim uslovima oksidiu zagaivae do ugljen (IV)-oksida, ili ih redukuju do manje toksinih supstanci (dehlorinacija hlorovanih ugljovodonika).

16

V. Gardi, A. Ivanovi, T. Apostolovski-Truji, S. Stankovi

Postupak je primenljiv i kod tretmana zagaenih podzemnih voda ili naslaga na mestu zagaenja [1]. MEHANIZAM ANAEROBNOG TRETMANA INDUSTRIJSKIH OTPADNIH VODA Organske supstance kao zagaivai Industrijske otpadne vode sa odreenim sadrajem organskih zagaivaa mogue je podvrgnuti anaerobnom tretmanu. Tokom procesa dolazi do konverzije organskih zagaivaa uz pomo anaerobnih mikroorganizama do gasovitih produkata. Gas nastao anaerobnim delovanjem mikroorganizama na organske materije sadri CO2 i CH4 i poznat je kao biogas. Mehanizam konverzije organskih zagaivaa moe se opisati sledeom jednainom:

organski zagaagaanaerobni mikroorgan izmi CH 4 + CO2 ................. (1)

Ili

.............(2)

Koliina organskih materija prisutnih u vodi meri se potrebnom koliinom kiseonika za hemijsku oksidaciju pomenutih zagaivaa (chemical oxygen demand - COD), to je u osnovi mera za sadraj organskih jedinjenja ili njihovu koncentraciju. Sulfati i sulfiti kao zagaivai Prisustvo sulfatnih jona u otpadnim industrijskim vodama ne predstavlja problem prilikom primene anaerobnog tretmana. Anaerobni mikroorganizmi redukuju sulfatne (SO42-) ili sulfitne (SO32-) jone do sulfidnog (S2-), prema sledeoj jednaini:

ANAEROBNI TRETMAN OTPADNIH VODA

2 SO4 + COD redukcija HS + CO2 .................................. (3) sulfata uz pomo bakterija

17

U sluaju prisustva jona tekih metala, bioloki nastao sulfidni jon reaguje sa jonima tekih metala i taloi ih u obliku metal-sulfida. Meutim, sulfidi metala u zemljitu mogu da disosuju na jone i na taj nain nastaje zagaenje podzemnih voda jonima tekih metala, dok se sulfidni jon oksiduje do elementarnog sumpora. Opisani procesi teku prema sledeim jednainama:

S 2 + M 2+ MS ..................................................................... (4)

HS + O2 Tiobaciliu S 0 + H 2 O .............................................. (5) s

Nitrati i nitriti kao agaivai Prisutni nitrati u otpadnim vodama podleu procesu denitrifikacije. Denitrifikacija u otpadnim vodama poinje procesom oksidacije prisutnih organskih ili neorganskih supstanci i istovremenom redukcijom nitrata ili nitrita do elementarnog azota. Proces denitrifikacije moe se opisati sledeom jednainom:

NO3 + COD bakterije N 2 +CO2 ........................... (6) za denitrifikaciju

Procesom denitrifikacije dolazi do konverzije neorganskih zagaivaa, nitrata i nitrita, do azota, koji inae ini 70% atmosfere, tj. nastaje nezagaujui produkat. Meutim, esto se u efluentu azot nalazi u obliku amonijum jona (NH4+), tada je neophodno efluent podvrgnuti prvo oksidaciji primenom hemotrofinih bakterija do nitrata (uz pomo kiseonika), proces poznat pod nazivom nitrifikacija. Efluent koji je ve podvrgnut opisanom predtretmanu dalje se moe tretirati anaerobnim mikroorganizmima (podlee procesu denitrifikacije) [2, 3, 4]. Prednosti anaerobnog tretmana otpadnih voda Prednosti anaerobnog tretmana otpadnih voda u odnosu na aerobni predstavlja se uporeivanjem vrednosti COD-a, tj. raspodelom utroenog kiseonika u odnosu na dobijene produkte (slika 1).

a) anaerobni tretman

b) aerobni tretman

Slika 1. Raspodela COD-a pri razliitim tretmanima otpadnih voda

18

V. Gardi, A. Ivanovi, T. Apostolovski-Truji, S. Stankovi

Aerobni tretmani kao produkt imaju velike koliine mulja, ije odlaganje zahteva velika dodatna ulaganja. Aeracija otpadnih voda je neophodna za pomenuti tretman to zahteva dodatnu oprema koja je skupa i dodatni je potroa energije, dok se sa slike 1. jasno vidi da je pri anaerobnom tretmanu velika konverzija organskih zagaivaa u metan, koji je mogue kasnije koristi kao izvor energije. Tehnologija je jednostavna za voenje, to se ogleda i u sluaju potrebe poveati kapacitete postrojenja za obradu otpadne vode. Na slici 2. data je fotografija jednog anaerobnog postrojenja za tretman otpadnih voda.

Slika 2. Izgled anaerobnog postrojenja za preiavanje industrijskih otpadnih voda u primeni (Mirzapur)

Na slici 3. prikazan je ematski prikaz celokupnog postrojenja za preiavanje industrijskih otpadnih voda. Jedna jedinica predstavlja anaerobni tretman otpadnih voda odakle se jasno vidi jednostavnost proirenja kapaciteta postrojenja.

Slika 3. ematski prikaz anaerobnog tretmana kao deo postrojenja za preiavanje industrijskih otpadnih voda

ANAEROBNI TRETMAN OTPADNIH VODA

19

a)

Slika 4. ematski prikaz

b)

a)najednostavnije jedinice i b) jedinice sa pregradama za anaerobni tretman otpadnih voda

Postupak anaerobnog preiavanja primenjuje se i u sluajevima prerade komunalnih otpadnih voda, sa velikom efikasnou, malim trokovima prerade, uz dobijanje biogasa kao energenta. Izgled jednog takvog postrojenja ematski je prikazan na slici 5 [5, 6, 7, 8].

Slika 5. ematski prikaz postrojenja za anaerobno preiavanje komunalnih otpadnih voda

20

V. Gardi, A. Ivanovi, T. Apostolovski-Truji, S. Stankovi

ZAKLJUAK Anaerobni tretman otpadnih voda omoguava preiavanje industrijskih, komunalnih i drugih otpadnih voda sa odreenim sadrajem organskih i neorganskih zagaivaa (nitrata, nitrita, sulfata, sulfita, jona tekih metala). Proces je ekonomski isplativ jer se kao produkat dobija biogas, sa odreenom energetskom vrednou. Anaerobni tretman ne zahteva velika ulaganja u opremu i procenjeno je da je mogu povraaj investicije za dve godine. Tretman je jednostavan u smislu upravljanja i ako postoje potrebe i poveanja kapaciteta. Brzina tretmana je 10-20 puta vea u odnosu na konvencionalni tretman sa aktivnim ugljem. Iz izloenog se vidi veliki broj prednosti anaerobnog tretmana u odnosu na druge tretmane preiavanja kako industrijske tako i komunalne otpadne vode, zato se pomenuti tretman opravdano smatra tehnologijom 21. veka u polju preiavanja otpadnih voda LITERATURA [1] [2] [3] [4] www.adi.ca www.anaerobictechnologies.com www.industrialwater.royalhaskoning.com Garrido JM, Omil F, Arrojo B, Mndez R, Lema JM. Carbon and nitrogen removal from a wastewater of an industrial dairy laboratory with a coupled anaerobic filter-sequencing batch reactor, Water Sci Technol 43, (2001), 24956. A. Gangagni Rao, G. Venkata Naidu, K. Krishna Prasad, N. Chandrasekhar Rao, Anaerobic treatment of wastewater with high suspended solids from a bulk drug industry using fixed film reactor(AFFR),Bioresource Technology Volume 96, Issue 1, January 2005, Pages 87-93 A. Pual, E. Roca, M. Lema, An expert system for monitoring and diagnosis of anaerobic wastewater treatment plants, Water Research 36 (2002) 2656-2666 www.elsevier.com/locate/watre www.esemag.com/index.html

[5]

[6] [7] [8]

OSVAJANJEPROIZVODNJENEVARNIEIHALATATOPLIMKOVANJEM ODSPECIJALNIHBRONZI

21

BAKAR 34 (2009) 2 COPPER

UDK: 658.567(045)=861

RECIKLAA ELEKTRONSKOG OTPADA RECYCLING OF ELECTRONIC WASTE MATERIALS Tatjana Apostolovski-Truji*, Aleksandra Ivanovi*, Vojka Gardi*

*

Institut za rudarstvo i metalurgiju Bor

Izvod

Intenzivan razvoj elektronske industrije tokom XX veka a i poetkom XXI veka, prouzrokovao je i porast otpada iz ove industrije pre svega raunara na kraju ivotnog veka. Vrlo je vano pravilno recikliranje zastarelih i odbaenih raunara koji predstavljaju veoma rizian otpad ako se sa njim ne postupa na adekvatan nain sa aspekta zatite ivotne sredine kao i sa ekonomskog aspekta dobijanja skupih plemenitih metala koji ulaze u sastav svih komponenti u raunarima. Direktive EZ o reciklai otpada elektronskih proizvoda (OEEP) koja se od 2006. primenjuje, prisiljava proizvoae da preuzimaju svoje proizvode i recikliraju 65% njihove prosene teine. U ovom radu su predstavljene neke od metoda kao i tehnikih barijera za recikliranje pojedinih delova raunara Kljune rei: reciklaa, , elektonski otpad

Abstract

Intensive development of electronic equipment industry results into generation of high quantities of specific waste from this industry at the end of life time. Recycling of waste from electronic equipment (WEEE) is an important subject, not only from the point of view of environment protection, but also regarding the recovery of usable electronic components, precious metals the basic components of all electronic equipment. The EU Directive on recycling the electronic waste products (WEEE) that is applied since 2006, have forced the manufacturers to reuse their own products and recycle 65% of their average weight. This paper presents some of the methods and technical barriers for recycling of some computer parts. Key words: recycling, electronic waste

UVOD Porast odbaenih elektrinih ureaja predstavlja realnost kako u svetu tako i kod nas i to izaziva zabrinutost celokupne svetske javnosti jer se svake godine globalni elektronski otpad poveava, prema procenama Ujedinjenih Nacija, za oko 50 mil. tona. Ujedno, poraavajua je injenica da se samo nekih 15%

22

T. Apostolovski-Truji A. Ivanovi, V. Gardi,

odbaenih elektronskih komponenti reciklira a da ostalih 85% zavri na deponijama smea. Raspoloivost postojeih deponija kao i visoka cena formiranja novih predstavlja samo jedan od problema dok je drugi, mnogo znaajniji sa aspekta zatite ivotne sredine problem prisustva materija opasnih po ivotnu sredinu u elektronskom otpadu poput: Pb, Cd i njihova jedinjenja, Hg, As, razni bioakumulativni otrovi, organski halogenidi i dr. (oko 40% Pb u zemlji potie iz elektronskog otpada) [1]. Mnogo je razloga zbog kojih je recikliranje starih raunara oteano. Pre svega, proizvodnja raunara je skopana sa korienjem velikog broja toksinih komponenti koje prilikom recikliranja predstavljaju opasnost po osoblje koje radi na tim poslovima. Takoe, projektovanje raunara je izvoeno tako da ih ini tekim za rasklapanje i pravilno postupanje sa tetnim materijalima. Poseban problem su monitori zbog visoke koncentracije Pb koje ulazi u sastav katodnih cevi (oko 20% Pb proseno zbog zatite od zraenja) [1]. Tretman raunara na kraju ivotnog veka mora biti znatno ozbiljniji i mora se zakonski regulisati jer slaba zakonska regulativa u ovoj oblasti dovodi do pojave toksinih materija na deponijama i samim tim poveavaju se trokovi raiavanja nagomilanog opasnog otpada. Recikliranje tetnih materija ima ogranienu korist za okolinu upravo zbog toga to samo pomera tetne materijale u druge proizvode kojima e ipak, na kraju, biti potrebno odlaganje. Primarni cilj bi trebalo da bude projektovanje i proizvodnja proizvoda sa smanjenim a na kraju i kompletno bez tetnih materijala.Ovakvi problemi doveli su do usvajanja Direktive EZ o OEEP otpad elektrinih i elektronskih proizvoda koja od 2006. god. prisiljava proizvoae da preuzimaju svoje proizvode i recikliraju 65% njihove prosene teine. Koliine i struktura trita Prema nekim istraivanjima raunari i druga elektrina i elektronska oprema zauzimaju oko 1.6% od ukupne koliine tetnog otpada na godinjem nivou (214 miliona tona; SAD, podaci se odnose na 1997.g.)[2]. Visoko razvijene zemlje u saradnji sa kompanijama koje proizvode elektrinu i elektronsku opremu imaju u vidu koliki je uticaj njihovih proizvoda na ivotnu sredinu, kako tokom eksploatacije tako i na kraju ivotnog veka. Proseni vek trajanja raunara je u 1997. godini bio 4-6 godina, a u 2005. god. iznosi samo dve godine to je rezultat ubrzanog razvoja u toj oblasti.Imajui u vidu ovu injenicu, oekuje se da e se koliina elektronskog otpada na deponijama vrlo brzo udvostruiti. Pod pritiskom javnog mnjenja velike kompanije su zapoele projekte reciklae zastarelih raunara, a najpoznatiji su takvi projekti kompanija HP i Dell. U njima postoje specijalizovani pogoni u kojima se na adekvatan nain, sa

RECIKLAA ELEKTRONSKOG OTPADA

23

minimumom ugroavanja zdravlja radnika, vri reciklaa starih raunara i raunarske opreme. Tehnologija i oprema u ovakvim pogonima je nedostina za veinu manje bogatih zemalja jer strogi propisi primoravaju ovakve pogone da filtriraju izduvne gasove i otpadnu vodu i da na svaki nain spree ugroavanje ivotne sredine. Iz tih razloga je takvim firmama jeftinije da izvoze raunarski otpad u zemlje treeg sveta, gde jeftini radnici u neadekvatnim uslovima recikliraju stare raunare. injenica da samo Amerika izvozi oko 50-80% svog ukupnog elektronskog otpada govori dovoljno. U Srbiji su koliiname ovakvog otpada relativno male jer teka ekonomska situacija uslovljava korienje raunara u to duem periodu.Kako vreme prolazi koliine odbaenih raunara bi mogle ubrzano da porastu. Konstantan porast prodaje raunarske opreme rezultirae i u porastu koliina elektronskog otpada proporcionalno, mad ase jo uvek ne mogu naslutiti kolike e to cifre biti. Prema studiji koja je u SAD-u sprovedena od strane International Data Corporation [3] u 1997. godini je prodato 5.5 miliona jedinica raunara, sa godinjim rastom od 14 %. Kada u pitanju Japan, procenjuje se da je 2001-e godine bilo 830.000 jedinica korienih raunara na tritu pri emu je taj broj porastao za 18% 2002. godine [4]. Trite novim raunarima u 2001. godini je bilo 12 miliona raunara, to je 11% manje nego u 2000. godini. to se Evrope tie, ne postoje studije koje se bave procenom trita korienim i novim raunarima. PROCES RECIKLIRANJA Za sada postoje etiri osnovne metode reciklae elektronskog otpada: Rastavljanje opreme runo odvajanje delova Mehanika obrada usitnjavanje i rezanje Spaljivanje i proiavanje nakon to se spale gorivi delovi mogu se odvojiti metali Hemijska obrada izdvajanje plemenitih metala hemijskom postupcima Na slici 1 je prikazan tipian proces rastavljanja raunara pri emu se pojedini delovi mogu ponovo iskoristiti, dok se otpad u zavisnosti od njegove tetnosti, odlae na gradsku deponiju ili odlagalite predvieno za takav otpad.

24

T. Apostolovski-Truji A. Ivanovi, V. Gardi,

Slika 1. Tipian proces rastavljanja i odlaganja zastarelih raunara

Nakon rastavljanja, pristupa se mehanikoj obradi raunara demontaa ekiem i mlinom za drobljenje. Sledei korak podrazumeva odvajanje metalnih delova putem konvencionalnih tehnika odvajanja: vibracione tehnike odvajanja, ciklonsko odvajanje, izdvajanje vrednih metala potapanjem i ispiranjem, odvajanje putem turbulencije, magnetna separacija, tehnike odvajanja pod pritiskom vazduha, prosejavanje.

RECIKLAA ELEKTRONSKOG OTPADA

25

Sakupljeni metali koji se ponovo mogu iskoristiti a sadre dvovalentno gvoe, se ponovo obrauje u tradicionalnim topionicama i fabrikama za preradu elinog otpada, a obojeni metali mogu se koristiti kao drugorazredni sirovi materijali. Upotrebom mlinova za drobljenje, pojedini delovi se dovode u stanje meovitog granulate iz ega se moe izolovati do 99% istog bakra putem metode fizike separacije. TEHNIKE BARIJERE Prilikom recikliranja osnovni problem koji se javlja jeste nedostatak podataka o materijalnom sadraju proizvoda koji je se reciklira pa se stoga javljaju razna ogranienja i tehnike prepreke. Proizvodni podaci Veina korisnika elektronskih ureaja a i radnici u pogonima reciklae imaju ogranieno poznavanje vezano za sadraj materijala proizvoda kojim rukuju a kako je osnovni cilj procesa reciklae rastavljanje i raspodela delova u odgovarajue kontejnere za pojedinane vrste materijala, to predstavlja glavni nedostatak pri procesu reciklae. Recikliranje metala Metali ine oko 60% ukupne koliine elektronskog otpada. Najee korieni metali su:elezo, olovo, nerajui elik i druge legure elika, aluminijum i njegove legure, legure bakra, olova i cinka. Olovo je najee korieno u proizvodnji CRT-a i pri lemljenju i za sada ne postoji isplativa alternativa za olovo. Postoje neka istrivanja u pravcu razvoja postupaka lemljenja bez olova.. Recikliranje tampanih ploa tampane ploe su zastupljene u najveem broju elektronskih ureaja (oko 20%). Sloenost tampanih ploa ini njihovu reciklau komplikovanom. Prvi korak u njihovoj reciklai predstavlja vizuelni pregled kojim treba utvrditi prisustvo toksinih elemenata pre svega na prisustvo kondenzatora i baterija koji se moraju ukloniti sa tampanih ploa. Oni se skidaju i usmeravaju u specijalizovane firme na dalji tretman. Sastav tampanih ploa iz elektronskih ureaja [6]: nemetale tj. polimer ovrsnut staklenim vlaknom 70% bakar 16%

26

T. Apostolovski-Truji A. Ivanovi, V. Gardi,

lem gvoe, ferit nikl srebro zlato paladijum ostali (bizmut, antimon, tantal i dr.)

4% 3% 2% 0,05% 0,03% 0,01% 4.91%

Sa stanovita reciklae iskoriene tampane ploe mogu se svrstati u tri karegorije prevashodno po otpadnoj vrednosti (sadraju implementiranih plemenitih metala). To su otpadne tamapane ploe sa oznakama H (visok nivo), M (srednji nivo) i L (nizak nivo) iskoristivosti. Ova podela u osnovi predstavlja sadraj plemenitih metala. [6] Reciklaa tampanih ploa je, naalost, samo u malom procentu (oko 15%) zastupljena danas. Znaajno vea koliina tampanih ploa zavrava na deponijama u originalnom stanju ili eventualno mehaniki obraena radi redukcije zapremine. Recikliranje plastike Plastini materijali ine oko 19% ukupnog elektronskog otpada. Kod recikliranja plastike javlja se problem dobijanja visokog kvaliteta materijala jer termoplastini materijali ne predstavljaju problem ali sloena plastika predstavlja jer je nemogue razdvojiti razliite vrste plastike. Zbog nekompatibilnosti razliitih plastika, delovi skinuti sa starih proizvoda mogu biti identifikovani i sortirani kao razliiti tipovi plastike. Pravci daljeg istraivanja u okviru reavanja ovog problema prilikom recikliranja trebali bi da se kreu ka iznalaenju adekvatnog naina rada sa svakim tipom plastike (recikliranje, obnavljanje ili spaljivanje), kao i efikasne i ekonomski isplative identifikacione tehnike i tehnologije odvajanja a i efikasnog naina meanja originalne i reciklirane plastike. Prilikom obrade meane plastike nema velikih trokova ali postojanje trita za jedan takav material je dosta diskutabilno. Tee je nai trite za meanu plastiku nego za materijale od smole, a i smole imaju niu trinu vrednost. I stoga je jedna od opcija da se identifikuju vrste plastike, ili runo ili upotrebom tehnologija za odvajanje. Najvei problem nije sam tehnoloki postupak sortiranja plastike ve da li se to moe izvesti na ekonomski isplativ nain. Obrada monitora i CRT stakla Kod monitora raunara katodna cev ini 32% teine i sadri toksine fluorescentne materijale zbog ega spada u opasni otpad. Zato je bitno da se upotrebe

RECIKLAA ELEKTRONSKOG OTPADA

27

odgovarajue metode za postupanja sa katodnim cevima poput nekih mehanikih, termalnih i hemijskih procesa recikliranja CRT-a (CRT je engleska skraenica za "Cathod Ray Tube", kod nas poznatiju kao "katodna cev".) Katodna cev se sastoji od dva tipa stakla. Ekran je napravljen od stakla koje sadri barijum i stroncijum a unutranja strana sadri olovo. Pored toga, za razliku od monohromitnih cevi, cev za sliku u boji ima metalnu masku. Tokom reecikliranja ove vrste cevi, mora se skinuti fluorescentni omota a pored toga i da se razliite vrste staklenih i metalnih delova odvoje. Mnogo brojne prepreke treba prevazii pre recikliranja stakla monitora ukljuujui i odvajanje stakla koje sadri olovo od ostalih vrsta stakla. Reciklaom katodnih cevi dobijaju se materijali: metal, plastika i staklo, elik i staklo od CRT-a, dok od kompletnih monitora razliiti metali, vie vrsta plastike i stakla. Recikliranjem katodnih cevi, zanemarljive koliine bakra, nikla i elika se mogu ponovo dobiti. Bakarne ice i zatitno staklo, posle odreenih tretmana recikliranja, zavravaju kao tetni otpad. Noviji modeli monitora daju manje dragocenih metala nego stariji. Takoe, visokokvalitetne plastine smole, posle uspenog odvajanja i recikliranja, nalaze svoje trite. Upotreba recikliranog stakla kao sirovog materijala podrazumeva odredjene uslove: svako staklo koje sadri olovo ili drugu potencijalno tetnu materiju mora biti efikasno uklonjeno. materijal mora biti samleven do veliine zrna manje od 1do 2 milimetara kako bi mogao da se pomea sa drugim obradjenim sastojcima i da omogui pouzdanu analizu materijala. materijal mora biti dobro sortiran i analiziran i mora da sadri stabilnu boju, da ima isti reim rada i gustinu stakla koje treba da se proizvede. ZAKLJUAK Reciklaa, kao industrijska grana definitivno ima budunost jer rast i razvoj informacionih tehnologija svakodnevno namee potrebu proizvodnje nove raunarske opreme dok ona stara predstavlja problem, kao sa stanovita ekonomije tako i sa stanovita ekologije. Pravilno recikliranje E-otpada predstavlja odgovor na jedan takav gorui problem, kao iz razloga zatite ivotne sredine, tako i iz razloga ouvanja energije i sirovina. U ovom radu su prikazani neki od na ina recikliranja pojedinih delova raunara kao i potekoe koje se pri tome javljaju.

28

T. Apostolovski-Truji A. Ivanovi, V. Gardi,

LITERATURA [1] Silicon Valley Toxics Coalition, videti stranicu na sajtu: http://www.svtc.org/ [2] Yu Yue et al. "A decision-making model for materials of end-of-life electronic products", Journal of Manufacturing Systems, (2000). [3] Luening, E., Used PC market surging, CNET News.com, 1998, you can see the page: http://www.news.com.com/2100-1001-209684.html [4] My-Com PC Web, you can see the page: http://pcweb.mycom.co.jp/news/2002/08/22/23.html [5] Matthews et al., "Disposition and end-of-life options for personal computers", Carnegie Mellon University Design Initiative technical report, Pittsburgh, PA, Carnegie Mellon University,1997. [6] Matthew C. Frank: The Recycling of Computer Circuit Boards, (2005), 52-61. [7] European Commission, Draft proposal for a European parliament and council directive on waste electric and electronic equipment, Brussels, 2000, Belgium, http: //www. eia. org/do wnload/eic/21 /www_F inal_Proposal_June_2000.htm, 2000-07-31. [8] S.Dragulovi, V.Gardi, S.Dimitrijevi, A.Ivanovi, Z.Stanojeviimi, Reciklaa srebra iz srebrnih kontakata hemijskim postupkom, Zatita materijala 49(2008), 51-52

OSVAJANJEPROIZVODNJENEVARNIEIHALATATOPLIMKOVANJEM ODSPECIJALNIHBRONZI

BAKAR 34 (2009) 2 COPPER

29

UDK: 669.2/.8.054.8(045)=861

OTPADNI BAKAR KAO SEKUNDARNA SIROVINA WASTE COPPER AS SECONDARY RAW MATERIALS Vesna Marjanovi*, Vesna Cvetkovi-Stamenkovi*

*Institut za rudarstvo i metalurgiju Bor

Izvod

Industrijski otpad obojenih metala nastaje kod topljenja metala i legura, kod proizvodnje valjanih proizvoda, strugotina, opiljci, kod livenja, kod hemijske industije i sl. Razvoj reciklae otpadaka doveo je do velikih unapreenja u tehniko-tehnolokoj i organizacionoj oblasti. Kljune rei: sekundarne sirovine, bakar, reciklaa

Abstract

Industrial waste of non-ferrous metals is produced in smelting of metal and alloys, production of rolled products, chips, saw dust, casting, chemical industry, etc. Development of recycling waste has led to major improvements in technical-technological and organizational fields of science. Key words: secondary raw materials, copper, recycling

UVOD U svim granama privrede nastaje industijski otpatci obojenih metala i legura. Otpaci se dele na procesni i amortizacioni otpadak. Procesni-proizvodni industijski otpad obojenih metala nastaje kod topljenja metala i legura, kod proizvodnje valjanih proizvoda, strugotina, opiljci, kod livenja, kod hemijske industije, kod nanoenja zlatnih prevlaka i sl. U amortizovani industrijski otpad ubrajaju se rashodovana osnovna sredstva u industriji, graevinarstvu, transportu, komunalni otpad i sl. Otpadnog bakra najvie ima u elektrotehnikoj industriji16,2%, automobilskoj industriji7,2%, crnoj metalurgiji 6,4% i obojenoj metalurgiji 3,9%. Proizvodni i amortizovani industrijski otpad obojenih metala deli se na klase: A. Proizvodni i komadasti otpad B. Strugotine

30

V. Marjanovi, V. Cvetkovi-Stamenkovi

C. Otpadne praine kobalta, molibdena i volframa i njihovih legura koje nastaju u procesu izrade i obrade delova D. Otpad belih limova E. Otpad olovnih akumulatora F. Otpad od rezanja titanskog lima i njihovih legura G. Ostali otpad Za procenu koliine otpada obojenih metala koriste se metode matematike statistike i teorija verovatnoe. Primena matematike statistike zamenjuje subjektivnu ocenu proizvodnog procesa realnim podacima dobijenim merenjem parametara procesa. PRIMARNA PRIPREMA Pod pripremom otpadaka obojenih metala podrazumeva se njihovo dovoenje u takvo stanje koje e obezbediti efikasnu metalurku preradu. To podrazumeva odvajanje metalnih i nemetalnih delova, odmaivanje, smanjenje vlanosti, umanjenje veliine i mase i dr. Kvalitetna priprema otpadaka dovodi do smanjenja potronje goriva, elektine energije, efikasno korienje metalurke opreme, transportnih sistema i sl. Osnovne operacije pripreme su: - sortiranje sastoji se u razdvajanih pomeanje sekundarne sirovina na jednorodne metale, legure itd., zatim sortiranje po veliini i frakcijama. Sortiranje moe da se vri runo, mehaniki, u tekoj sredini i sortiranjem korienjem pei za rastapanje. - magnetna separacija koristi se za rastresite strugotine veliine do 10 cm, izdrobljene ljake, liveni otpad do 15 cm, otpad u vidu praine bilo kojeg sastava, razlomljeni kablovi, otpad od prosejavanja itd. Cilj ove operacije je da se izdvoje feromagnetini delovi i predmeti. Pri izboru tipa elektromagnetnog separatora uzima se u obzir krupnoa materijala, neophodni stepen izdvajanja, produktivnost i sl. - razdvajanje cilj ove operacije je odvajanje metalnih i nemetalnih delova, razdvajanje mehanikih vezanih delova, kao i smanjenje do veliine pogodne za kasnije operacije. Osnovne operacije razdvajanja su: seenje aligatorskim makazama, rezanje pomou plamena, drobljenje kablovskog otpada, razdvajanje elektromotora i automobilskih hladnjaka i drugih vrsta otpada. Moe biti runo i mehanizovano. - drobljenje je meuoperacija koja se primenjuje pri pripremi sekundarnih sirovina za dalju obradu ili transport. Bakarni otpad koji se podrvrgava usitnjavanju su laki negabaritni kablovski i drugi bakarni provodnici struje, kuita elektromotora, bakarna strugotina, statorski

OTPADNI BAKAR KAO SEKUNDARNA SIROVINA

31

namotaji itd. Maine za drobljenje se dele na maine: - opte namene (ekiaste i rotorne drobilice) koje se koriste za drobljenje krupnijih komada, a slue za sitno i srednje drobljenje, i specijalizovane maine (ureaji za raskidanje paketa, drobilice za strugotinu, ureaji za kidanje i sl.). Za fino usitnjavanje primenjuju se mlinovi, rotorni usitnjivai i sl. - odmaivanje i suenje odmaivanje se na osnovu tehnolokog procesa deli na hidrotermijsko i termiko odmaivanje. Hidrotermijsko odmaivanje sastoji se u ispiranju strugotine zagrejanim alkalnim rastvorom na temperaturi od 60-80C u centrifugalnim ili puastim mealicama. - pakovanje i briketiranje otpada smatra se osnovnim tehnolokim operacijma primarne obrade. Pakovanje-paketiranje je mehaniko zbijanje nekompaktne sirovine u pakete odreene dimenzije, teine i gustine. Tako dobijeni materijal arira se u metalurke pei. Tehnoloki proces paketiranja se sastoji iz sledeih operacija: prijem i priprema, ubacivanje u presu, paketiranje, izbacivanje paketa iz matrine prese, prijem i otpremanje gotovih paketa. Briketiranje je tehnoloka operacija pripreme metalne strugotine tj. dovoenje u kompaktno stanje za dalju metalurku preradu u livnicama tj. peima za topljenje. - elektrostatika separacija - elektrostatiki separator zasniva se na primeni elektrostatikog polja, a primenjuje se za razdvajanje tankih Cu i Al kablova prenika do 0,4 mm od izolacije.

- ostale metode separacije-tu pripada vazduna, hidrostatika separacija i dr.

RESURSI I RECIKLAA SEKUNDARNIH SIROVINA BAKRA I BAKARNIH LEGURA Sakupljanje i prerada bakarnog otpada je jedna od najmlaih industrijskih proizala grana. Ona je prizlala iz trgovine otpadnim materijalima i felerinom robom, ali vremenom ova delatnost prelazi u industriju. Osnovni izvori nastajanja bakrnog otpada su sledee industrijske grane: energetika, elektronika, telekomunikacije, roba iroke potronje itd. Znaaj i uloga bakarnog otpada zasniva se na sledeem: 1) bakarni otpad direktno zamenjuje katodni bakar dobijen iz sveih sirovina, i na taj nain se produava vek prirodnim leitima bakra, 2) upotreba bakarnog otpada je ekonominija u odnosu na korienje bakra iz primarnih sirovina koja ima dugaak ciklus proizvodnje.

32

V. Marjanovi, V. Cvetkovi-Stamenkovi

Slika 1. Opta ema primarne pripreme

VRSTE BAKARNOG OTPADA Bakarni otpad moe biti razliitog oblika i sastava, a pored toga sadri i razliite primese kao to su: Pb, Zn, Sn i dr. Bakarni otpad moe da se podeli na procesni otpad onaj koji nastaje u procesu prerade i proizvodnje bakra (proizvodnja metala i legura, valjanje, livenje, proizvodnja kablova i provodnika) i amortizacioni otpad nastaje izbacivanjem iz upotrebe proizvoda koji sadre bakar (drumska i inska vozila, transformatori, generatori,

OTPADNI BAKAR KAO SEKUNDARNA SIROVINA

33

kablovi, provodnici, livniki proizvodi i dr.). Koliina procesnog otpada zavisi od primenjene tehnologije. Dok koliina amortizacionog otpada zavisi od koliine metala u upotrebi kao i sastava bakarnih proizvoda. Bakarni otpad se moe razvrstati na osnovu bakra i njegovih legura i to na bakarni, mesingani i bronzani otpadak. To omoguava bolju, jeftiniju i jednostavniju proizvodnju, kontrolu kvaliteta, laki i bri obraun proizvodnje. Pod bakarnim otpatkom se podrazumeva: kart livenih, kovanih i presovanih komada, bakar nelemljeni i nekalaisani, otpadak bakarnih provodnika sa i bez izolacije, bakarna strugotina, otpadak rotora motora itd. Mesingani otpadak podrazumeva: otpadak nerazdvojenih hladnjaka, puane aure, kalaisani otpadak mesinga itd. Bronzani otpadak podrazumeva: bronzani novac, bronzana zvona sa sadrajem kalaja itd. Bakarni otpadak se moe podeliti i prema: - fizikom izgledu, tada je podeljen prema klasi krupnoe na krupnogabaritni, strugotinu, i prakasti otpadak bakra i bakarnih legura. - hemijskom sastavu, - sadraju osnovnog metala i neistoa, i to u tri grupe. Prva grupa se odlikuje visokim sadrajem metala, a sadraj neistoa ne prelazi 3%. U drugu grupu spada bakarni otpadak sa sarajem neistoa do 10%, a treu grupu ini bakarni otpadak sa sarajem neistoa veim 10%. BILANSIRANJE SEKUNDARNIH SIROVINA Metode matematike statistike se koriste za procenu koliine otpadaka obojenih metala. Ove metode omoguavaju zamenu subjektivne ocene proizvodnog procesa objektivnim podacima dobijenim merenjem parametara procesa. Pri odreivanju resursa, koliine amortizacionog otpada i tekueg otpatka iz proizvodnje se raunaju odvojeno. Koliina amortizacionog otpada zavisi od veka trajanja, zamene i remonta opreme. Koliina tekueg otpatka zavisi od vrste obrade metala i legura, koja je utvrena proizvodnim programom. Za proraun svake grupe otpadaka potrebno je raspolagati odreenim jednainama, koje treba da budu usaglaene sa raspoloivim izvornim podacima. One predstavljaju raunski model obrade ulaznih podataka, a u cilju prognoze nastajanja bakarnih otpadaka. SREDNJE VREME POVRATKA BAKRA Upotrebni put bakra poinje od momenta njegove proizvodnje u topionici bakra, zatim njegova prerada u poluproizvod ili gotov proizvod. Vek trajanja gotovog prizvoda je najdui period i on odreuje vreme povratka. Vreme za koje se najvei deo proizvoda vrati kao sirovina u proizvodni ciklus naziva se srednje vreme povratka proizvoda Va, ono karakterie period od poetka

34

V. Marjanovi, V. Cvetkovi-Stamenkovi

funkcionisanja aparata, maina i ureaja, do momenta njihovog ispadanja iz eksploatacije. Srednje vreme povratka metala Vp podrazumeva koliinu metala koja je sadrana u aparatima, mainama i ureajima zakljuno sa uraunatim srednjim vremenom njihovog korienja. Odnos izmeu srednjeg vremena povratka metala Vp i srednjeg vremena povratka proizvoda Va dat je sledeom jednainom: Vp=Va/(1+ksVa) gde je: ks- koeficijent godinje potronje koliine obnovljivog metala U tabeli 1 dati su neki primeri za vreme povratka bakra.

Tabela 1. Vreme povratka bakra R. br. 1. 2. 3. 4. 5. 6. 7. 8. 9. 10. 11. 12. 13. 14. Oprema, maine, ureaju i sl. Transformatori Bakarne cevi Limovi od bakra i bakarnih legura Armature Generatori Veliki motori Poljoprivredne maine Drumska vozila inska vozila Aparati za domainstvo Industrijska oprema Kablovi Telekomunikacioni ureaji Brodogradnja Srednje vreme povratka ureaja Va 20 15 29 10 20 10 15 15 30 15 10 30 30 30 Vreme remonta Vr 20 15 29 10 20 2 10 10 4 5 10 15 30 30 Srednje vreme povratka bakra, Vp 20 15 29 10 20 3 14 14 6 6 10 20 29 30

Veliine koje se odnose na vreme remonta Vr i srednje vreme povratka ureaja Va u tabeli 1 su podaci dobijeni na osnovu iskustva od proizvoaa i potroaa opreme i iz literature.

OTPADNI BAKAR KAO SEKUNDARNA SIROVINA

35

Srednje vreme povratka bakra zavisi od vie faktora: uslova rada, brzine razvoja tehnologije, optereenosti delova proizvoda ili celog proizvoda u radu, obuenosti kadrova, klimatskih uslova, transportnih uslova, stanja putne mree, tehnike i opte kulture, odnosa prema sredstvima rada i dr. METALNI FOND BAKRA Pod pojmom metalni fond bakra podrazumeva se ukupna koliina metala sadrana u osnovnim i obrtnim sredstvima, kao i u predmetima za linu potronju. Odreivanje bakarnog fonda po glavi stanovnika je osnovni pokazatelj ukupnog ekonomskog razvoja jedne zemlje. Za izraunavanje bakarnog fonda potrebni su podaci o koliinama katodnog bakra dobijenog iz bakarne rude, uvoz i izvoz katodnog bakra, sirovine za livnice bakra i bakarnih legura, polufabrikata za izradu gotovih proizvoda, gotovih proizvoda koji sadre bakra itd. Bakarni fond jedne zemlje raste sa porastom potronje katodnog bakra umanjene za bespovratni gubitak bakra, a uveava se ili smanjuje za bilans uvoza i izvoza gotovih proizvoda koji sadre bakar. Pri odreivanju prirasta bakrnog fonda, bakar koji se dobija pretapanjem bakarnog otpatka nije dopunski izvor bakarnog fonda. Bakarni fond je potencijalni izvor bakarnih otpadaka, tako da je njegovo prouavanje vaan stadijum u prognoziranju budue strukture sirovinske osnove za proizvodnju bakra. Nepovratni gubici, stepen povratka i stepen revalorizacije procenjuju se i zavise od primenjene tehnologije, asortimana proizvoda koji sadre bakar, aktuelnih cena, potronje bakra i bakarnih otpadaka, obuenosti kadrova, odnos prema sredstvima, zainteresovanosti za korienje bakarnog otpadaka i dr. ZAKLJUAK Sve je vie metalnih otpadaka koje treba dovesti u stanje da se mogu opet koristiti u livnicama. Pogoni za reciklau postaju saradnici topionicama i livnicama u industiji elika i obojenih metala. Razvoj reciklae otpadaka doveo je do velikih unapreenja u tehniko-tehnolokoj i organizacionoj oblasti. Obezbeena tehnika sredstva i tehnologije su veoma vaan faktor za prikupljanje metalnih otpadaka, njihovo klasificiranje i pripremu u pogonima za reciklau. Meutim, sve su stroiji zahtevi za kvalitetom sekundarnih sirovina, ulaganja u savremene tehnologije pripreme otpadaka i smanjenje trokova sakupljanja i pripreme.

36

V. Marjanovi, V. Cvetkovi-Stamenkovi

LITERATURA [1] W. W. Kellogg, J. Metals, 28 (12) (1976), p. p. 29-32 [2] M. Shamsuddin, Metal Recovery from Scrap and Waste, Journal of Metals, 2(1986), p. p. 24-31 [3] A. Ivanovi, V. Cvetkovi-Stamenkovi, V. Marjanovi, The Industrial, Economic and Environmental Dimension of Recycling, 41st International October Conference on Mining and Metallurgy PROCEEDINGS, 04.10.-06.10.2009, Kladovo, Serbia, p. p. 413-416. [4] V. Marjanovi, A. Ivanovi, B. Rajkovi, V. Cvetkovi-Stamenkovi, Scrap of Electronics, 41st International October Conference on Mining and Metallurgy PROCEEDINGS, 04.10.-06.10.2009, Kladovo, Serbia, p. p. 409-412.

OSVAJANJEPROIZVODNJENEVARNIEIHALATATOPLIMKOVANJEM ODSPECIJALNIHBRONZI

BAKAR 34 (2009) 2 COPPER

37

UDK: 546.56:669.4:544.62(045)=861

ODREIVANJE SADRAJA BAKRA U LEGURI PbSn20 TEHNIKOM ATOMSKE APSORPCIONE SPEKTROFOTOMETRIJE SA PLAMENOM ATOMIZACIJOM DETERMINATION OF COPPER CONTENT IN PbSn20 ALLOY BY ATOMIC ABSORPTION SPECTROPHOTOMETRY TECHNIQUE WITH FLAME ATOMISATION Ljubinka Todorovi*, Radia Todorovi*, Mirjana teharnik*

*Institut za rudarstvo i metalurgiju Bor

Izvod