Professional Documents

Culture Documents

Kanban Proizvodnja

Kanban Proizvodnja

Uploaded by

singeerCopyright:

Available Formats

You might also like

- Kanban PrezentacijaDocument22 pagesKanban PrezentacijaEmily KellyNo ratings yet

- Materijal Za Vježbe Iz Organizacije I Ekonomike PreduzećaDocument116 pagesMaterijal Za Vježbe Iz Organizacije I Ekonomike PreduzećaTarik Duga DugalicNo ratings yet

- P 08 Terminiranje ProizvodnjeDocument40 pagesP 08 Terminiranje ProizvodnjeNermin RedžićNo ratings yet

- KM Primjeri S PredavanjaDocument11 pagesKM Primjeri S PredavanjaadriNo ratings yet

- Excel 4 - Zadaci-1Document6 pagesExcel 4 - Zadaci-1jakov.stanic69No ratings yet

- KOLOKVIJDocument6 pagesKOLOKVIJMarkoNo ratings yet

- Mergana TeorijaDocument257 pagesMergana TeorijaBruno ColanNo ratings yet

- Graficki RashladniDocument41 pagesGraficki RashladnikenanNo ratings yet

- V9V10Document2 pagesV9V10Marta PavlovicNo ratings yet

- Rashladni GrafDocument32 pagesRashladni Grafadem mujkicNo ratings yet

- 1 KM Uvod Matematički ModelDocument7 pages1 KM Uvod Matematički ModeladriNo ratings yet

- Kvantitativne Metode Zadaci Rjesenja 1-6 TJDocument39 pagesKvantitativne Metode Zadaci Rjesenja 1-6 TJState BrigaNo ratings yet

- Oi PredavanjaDocument129 pagesOi PredavanjaMihaela PrekaljNo ratings yet

- Pitanja TCPDocument9 pagesPitanja TCPIvica CrnčićNo ratings yet

- Odrzavanje-Pitanja I OdgovoriDocument18 pagesOdrzavanje-Pitanja I Odgovoristrong88No ratings yet

- Planiranje I Terminiranje Kapciteta: 1. Planiranje Kapaciteta Daje Odgovor Na Koja PitanjaDocument5 pagesPlaniranje I Terminiranje Kapciteta: 1. Planiranje Kapaciteta Daje Odgovor Na Koja PitanjaDalibor TanasicNo ratings yet

- Vertikalni Presjek Proizvodne FunkcijDocument22 pagesVertikalni Presjek Proizvodne FunkcijDžemalHodžićNo ratings yet

- Microsoft PowerPoint - Modeli Zaliha 1Document13 pagesMicrosoft PowerPoint - Modeli Zaliha 1Boris Schröpfler100% (1)

- KapacitetDocument3 pagesKapacitetEmir SerhatlicNo ratings yet

- OG3 - Priprema ProizvodnjeDocument21 pagesOG3 - Priprema Proizvodnjetadei85No ratings yet

- Terminiranje ProizvodnjeDocument23 pagesTerminiranje ProizvodnjeAmela BosnjicNo ratings yet

- Modeli Zaliha - UvodDocument12 pagesModeli Zaliha - UvodacinravNo ratings yet

- Skripta - Os I PitanjaDocument74 pagesSkripta - Os I PitanjaPetra AsturićNo ratings yet

- Katalog Tipskih Rjesenja As 50-1000mDocument204 pagesKatalog Tipskih Rjesenja As 50-1000mmarkicivanNo ratings yet

- Poglav 4 2Document5 pagesPoglav 4 2karolinamujicNo ratings yet

- Tutorijal 14Document4 pagesTutorijal 14St0rm12No ratings yet

- Pustanje U Pogon PelTec 12 2018-2-85 HRDocument6 pagesPustanje U Pogon PelTec 12 2018-2-85 HRAnonymous QjpETsNo ratings yet

- Zadatak 23Document15 pagesZadatak 23Tarik SarajlićNo ratings yet

- Praksa Konacno - Docx Tehnički Fakultet Mašinski OdsjekDocument11 pagesPraksa Konacno - Docx Tehnički Fakultet Mašinski OdsjekBahro ČuturaNo ratings yet

- Tehnološki List Iz Uts Koji Možete Copy Paste Za SeminarDocument9 pagesTehnološki List Iz Uts Koji Možete Copy Paste Za SeminarVedran LukićNo ratings yet

- 1261-Vjezba 2 (Bistabili)Document2 pages1261-Vjezba 2 (Bistabili)Bernard DuganNo ratings yet

- RIješeni Zadaci C++Document42 pagesRIješeni Zadaci C++Drago100% (1)

- 003 LayoutDocument15 pages003 LayoutBenaid SehovicNo ratings yet

- Proizvodni 2Document30 pagesProizvodni 2Zahir BavrkNo ratings yet

- Demiri ĐenisaDocument17 pagesDemiri ĐenisaTarik SarajlićNo ratings yet

- PPSDocument7 pagesPPSAnte KurićNo ratings yet

- Zadaci C++Document2 pagesZadaci C++UmnarapsodijaNo ratings yet

- Razmještaj Radnih MjestaDocument62 pagesRazmještaj Radnih MjestaSlaven BačanlijaNo ratings yet

- FPS 2Document33 pagesFPS 2Maida KoricicNo ratings yet

- Logistički TroškoviDocument17 pagesLogistički TroškoviMladen StojanovićNo ratings yet

- OdgovoriDocument8 pagesOdgovoriBarbara NaletilićNo ratings yet

- PPS K1 - PatrikDocument7 pagesPPS K1 - PatrikRajaković RobertNo ratings yet

- Fleksibilna Proiyvodnja U TojotiDocument34 pagesFleksibilna Proiyvodnja U TojotiSlavk UziceNo ratings yet

- 6 - Upravljanje SkladistemDocument11 pages6 - Upravljanje SkladistemJasmin ZahirovicNo ratings yet

- Domaca Zadaca 5Document5 pagesDomaca Zadaca 5vahaNo ratings yet

- Asp LV 2Document16 pagesAsp LV 2pilas_nikolaNo ratings yet

- Odabrana Poglavlja Kontrole I Kvalitete - SkriptaDocument8 pagesOdabrana Poglavlja Kontrole I Kvalitete - SkriptaStela LjevarNo ratings yet

- Tehnološka Priprema OsovineDocument61 pagesTehnološka Priprema OsovineMario RošNo ratings yet

- 0 Definicijavremena BuchmeisterpolajnarDocument13 pages0 Definicijavremena BuchmeisterpolajnarMasinac1993No ratings yet

- Kolokvij - Mreže Računala1Document25 pagesKolokvij - Mreže Računala1Luka ŠporčićNo ratings yet

- Prostorne StruktureDocument20 pagesProstorne StruktureBelmin JahicNo ratings yet

- 1 Uvodno PredavanjeDocument35 pages1 Uvodno PredavanjeMMirsadMNo ratings yet

Kanban Proizvodnja

Kanban Proizvodnja

Uploaded by

singeerOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Kanban Proizvodnja

Kanban Proizvodnja

Uploaded by

singeerCopyright:

Available Formats

Proizvodnja upravo na vrijeme - povlaenjem (engl.

Just in time - JIT)

Proizvodnja guranjem i proizvodnja povlaenjem Primjer 1 - rotilj Osoba A pee hamburgere i kotlete, osoba B dodaje mesu kruh, osoba C dodaje salatu.

1. Proizvodnja guranjem (engl. push production) Domain je isplanirao da e se pei skupine od 6 hamburgera pa 6 kotleta. Kad osoba A zavri jednu skupinu mesa, osoba B na tanjur stavlja meso i kruh. Potom osoba C dodaje na tanjur salatu i odnosi sve tako napravljene tanjure na stol za goste. - tradicionalni nain proizvodnje koji se temelji se na planu napravljenom prema predvianju potranje - nedostaci ovog tipa proizvodnje?

2. Proizvodnja povlaenjem (engl. pull production) Svaki od kuhara ima nekoliko gotovih produkata (zaliha) kod sebe, a na stolu je nekoliko punih tanjura. Daljnja proizvodnja je diktirana od strane gosta tj. potroaa povlaenjem.

Ako se npr. sa stola uzme tanjur s kotletom i zelenom salatom, to pokree niz dogaaja poevi od kraja proizvodnje prema poetku: 1. Osoba C dodaje tanjur s kotletom i zelenom salatom na stol iz svojih zaliha 2. Osoba C obnavlja svoju zalihu tako da uzme tanjur s kotletom od osobe B i doda zelenu salatu. Obavjetava osobu B da obnovi svoju zalihu. 3. Osoba B obnavlja svoju zalihu tako da uzme kotlet od osobe A, dodaje kruh i stavlja tanjur u svoje zalihe. Upozorava osobu A da pripremi novi kotlet. 4. Osoba A stavlja novi kotlet na rotilj.

Primjer 2 supermarket - roba na policama se obnavlja dnevnoj/tjedno prema tome koji artikli nedostaju na policama tj. prema potronji

Primjer 3 restorani brze hrane (npr. McDonalds)

1. Proizvodnja guranjem - proizvodnja prema rasporedu koji je napravljen na temelju predvianja potranje

- izmeu pojedinih faza proizvodnje nalaze se (veliki) spremnici - stvaranje zaliha (vei WIP -> vei CT) - problemi u proizvodnji prikriveni su veim zalihama i ne prenose se na ostatak sustava - izolacija izmeu faza proizvodnje

2. Proizvodnja povlaenjem - proizvodnja samo kad postoji direktni signal od kupca - proizvodnja upravo na vrijeme (engl. just in time, JIT) (tona kvantiteta, kvaliteta, u tonom vremenu i na tonom mjestu) - sredina 1970-ih godina u Toyota Motor Company, Japan

- Japan nedostatak prostora i prirodnih resursa -> nastojanje za minimizacijom rasipanja - rasipanje sve to ne pridonosi direktnoj vrijednosti proizvoda (kart, skladitenje zaliha, neracionalna upotreba prostora) - engl. lean manufacturing

Karakteristike proizvodnje upravo na vrijeme: a) manja koliina zaliha u sustavu b) visoka kvaliteta proizvoda i opreme - budui da su zalihe male, kvarovi i greke mogu zaustaviti proizvodnju c) kompaktniji i manju tlocrti - smanjuje se rasipanje na transport izmeu faza proizvodnje - zalihe se dre u radionici, ali kako su male (nekoliko sati/dana) tvornice mogu biti znatno manje (i do tri puta manje u odnosu na konvencionalne tvornice) d) multifunkcionalni radnici - rad u vie faza proizvodnje - ekipni rad i koordinacija u rjeavanju problema e) dobavljai sirovina koji su sposobni izvravati brze i uestale isporuke direktno na proizvodnu liniju

Kako se kontrolira povlaenje predmeta kroz sustav? - autorizacija povlaenja predmeta kroz sustav izvrava se pomou kanbana - rije kanban potjee od japanske rijei za karticu ili signal Kanban je metoda za kontroliranje prijenosa izmeu faza procesa. Koristi je klijent da obavijesti dobavljaa da je potrebno novo zapoinjanje proizvodnje. Kanbani su razliiti: a) vizualni kanban (npr. prazan prostor na podu/polici, svjetlosni signal) - koristi se ako postoji direktna vizualna veza meu stadijima procesa)

b) Kanban spremnici (prazni spremnici koji putuju po sustavu)

c) kanban kartice (za sloenije sustave s vie proizvoda) - svaki spremnik povezan je s jednom kanban karticom 1. Proizvodni kanban - specificira koliinu proizvoda koja treba biti proizvedena u radnom centru

Broj dijela: _Y16032___ Proces Preanje A12

Naziv dijela: __Kota____ Kapacitet spremnika: _20_

2. Transportni kanban (engl. withdrawal kanban) specificira dijelove koji se uzimaju iz prethodnog radnog centra

Broj dijela: Naziv dijela:

Kapacitet spremnika 20

W262________ Kota________

Tip spremnika B Broj isporuke 4/8

Prethodni proces PREANJE A12 Sljedei proces GUMENA ZRANICA B6

Proces Gumena zranica koristi transportni kanban za uzimanje spremnika s 20 kotaa od prethodnog procesa Preanje A12.

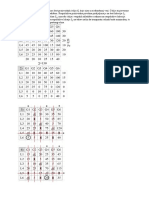

Princip rada sustava s dvije kanban kartice

6 2 3 4

7 5

- proizvodnja u radnoj stanici 8 (RS 8) zapoinje kad RS 8 primi proizvodni kanban od RS 9 - proizvodni kanbani procesiraju se po FIFO principu - ako u RS nema proizvodnog kanbana, ne odvija se proizvodnja - prema grafu spajanja, da bi se proizveo dio u RS 8 potreban je dio iz RS 7 i dio iz RS 5

Prikaz trenutnog stanja u radnim centrima

Postupak je sljedei: 1. Radnik uzima transportni kanban za predmet A, stavlja ga u praznu kutiju i nosi u centar 5

2. Tamo pronalazi pun spremnik s predmetom A u kojem se nalazi proizvodni kanban. Usporeuje transportni kanban i proizvodni kanban kako bi uzeo pravi dio. 3. Radnik premjeta proizvodni kanban na predvieno mjesto u RS 5 (signal za zapoinjanje proizvodnje u RS 5), uzima puni spremnik A i zajedno s transportnim kanbanom vraa u RS 8. Ostavlja prazan spremnik za novi dio u RS5. 4. Isti postupak ponavlja se za RS 7.

5. Kad RS 8 ima sve potrebne dijelove, poinje proizvodnja onoliko dijelova koliko je sprecificirano u proizvodnom kanbanu. Proizvodni kanban putuje s proizvodom kroz proces i na kraju se zajedno s gotovim proizvodom nalazi u punom spremniku stavlja na izlazu RS 8. 6. Kad se spremnici isprazne, transportni kanbani vade se iz spremnika i stavljaju na za to predvieno mjesto u RS 8. svaka vrsta kanbana ima svoju funkciju broj kanbana je ogranien i ako nema kanbana, ne proizvodi se tj. ne povlae se predmeti iz prethodnih centara

Poetak proizvodnje u RS 8

Kraj proizvodnje u RS 8

Postupak za odreivanje broja kanban kartica (tj. spremnika) kako bi se postigla zahtijevana razina proizvodnje. D potranja (eljena propusnost) [predmet/h] C veliina spremika (broj predmeta u jednom spremniku) T vrijeme kanbanskog ciklusa (za A->B ukljuuje punjenje predmeta u A, transport u B, procesiranje u B i vraanje na ponovno punjenje u A) n ukupan broj spremnika

n=

DT C

Primjer 1. Radni centar koristi kanban spremnike kapaciteta 300 dijelova. Da bi proizveli dovoljno dijelova za popunjenje spremnika potrebno je 90 min. Vrijeme ekanja i transport spremnika u sljedei radni centar, vrijeme procesiranja u sljedeem radnom centru te povratak praznog spremnika traje 140 minuta. Sveukupna koliina potranje iznosi 9 dijelova/min. a) Izraunajte potreban broj spremnika u sustavu b) Kolike su maksimalne zalihe u sustavu? c) U kojim sluajevima je opravdano smanjiti broj spremnika u sustavu? Rjeenje: a) T = 90 + 140 = 230 min D = 9 dijelova/min. C = 300 dijelova n = (D T/C) = 6.9 zaokruuje se na n = 7 b) Zalihe su maksimalne kad su svi spremnici puni. Broj dijelova je tada jednak nC = 7 300 = 2100 dijelova c) Ako se smanji potranja ili trajanje kanbanskog ciklusa, ili ako se povea kapacitet spremnika.

Primjer 2. Radni centar A proizvodi dijelove koji se zatim obrauju u radnom centru B. Spremnici imaju kapacitet 100 dijelova. Sveukupna koliina potranje u radnom centru B je 4.5 dijelova u minuti. Komponente kanbanskog ciklusa zadane su sa: A Vrijeme za pripremu Vrijeme izrade po jedinici Vrijeme ekanja Vrijeme transportiranja 4 0.1 10 2 B 3 0.4 20 6

a) Koji je najmanji broj spremnika potrebnih izmeu tih dvaju centara? b) Pretpostavite da su na raspolaganju dva dodatna spremnika. Ako bi ti centri koristili i ta dva spremnika, koliki je najvei broj dijelova koji se moe oekivati da po minuti prolazi kroz ta dva radna centra? Da li radni centri mogu odgovoriti potranji od 8.5 dijelova po minuti?

a) T = 4 + 3 + 100*(0.1 + 0.4) + 10 + 20 + 2 + 6 = 95 min D = 4.5 dijelova/min C = 100 dijelova n = (D*T)/C = 4. 275 -> n = 5

b) D = (n*C)/T = 7.37 dijelova/min - sustav nee moi zadovoljiti zadanu potranju

Literatura: 1. H. Noori, R.Radford: Productions and Operations Managment; Total Quality and Responsivness, McGraw-Hill Inc., 1995.

You might also like

- Kanban PrezentacijaDocument22 pagesKanban PrezentacijaEmily KellyNo ratings yet

- Materijal Za Vježbe Iz Organizacije I Ekonomike PreduzećaDocument116 pagesMaterijal Za Vježbe Iz Organizacije I Ekonomike PreduzećaTarik Duga DugalicNo ratings yet

- P 08 Terminiranje ProizvodnjeDocument40 pagesP 08 Terminiranje ProizvodnjeNermin RedžićNo ratings yet

- KM Primjeri S PredavanjaDocument11 pagesKM Primjeri S PredavanjaadriNo ratings yet

- Excel 4 - Zadaci-1Document6 pagesExcel 4 - Zadaci-1jakov.stanic69No ratings yet

- KOLOKVIJDocument6 pagesKOLOKVIJMarkoNo ratings yet

- Mergana TeorijaDocument257 pagesMergana TeorijaBruno ColanNo ratings yet

- Graficki RashladniDocument41 pagesGraficki RashladnikenanNo ratings yet

- V9V10Document2 pagesV9V10Marta PavlovicNo ratings yet

- Rashladni GrafDocument32 pagesRashladni Grafadem mujkicNo ratings yet

- 1 KM Uvod Matematički ModelDocument7 pages1 KM Uvod Matematički ModeladriNo ratings yet

- Kvantitativne Metode Zadaci Rjesenja 1-6 TJDocument39 pagesKvantitativne Metode Zadaci Rjesenja 1-6 TJState BrigaNo ratings yet

- Oi PredavanjaDocument129 pagesOi PredavanjaMihaela PrekaljNo ratings yet

- Pitanja TCPDocument9 pagesPitanja TCPIvica CrnčićNo ratings yet

- Odrzavanje-Pitanja I OdgovoriDocument18 pagesOdrzavanje-Pitanja I Odgovoristrong88No ratings yet

- Planiranje I Terminiranje Kapciteta: 1. Planiranje Kapaciteta Daje Odgovor Na Koja PitanjaDocument5 pagesPlaniranje I Terminiranje Kapciteta: 1. Planiranje Kapaciteta Daje Odgovor Na Koja PitanjaDalibor TanasicNo ratings yet

- Vertikalni Presjek Proizvodne FunkcijDocument22 pagesVertikalni Presjek Proizvodne FunkcijDžemalHodžićNo ratings yet

- Microsoft PowerPoint - Modeli Zaliha 1Document13 pagesMicrosoft PowerPoint - Modeli Zaliha 1Boris Schröpfler100% (1)

- KapacitetDocument3 pagesKapacitetEmir SerhatlicNo ratings yet

- OG3 - Priprema ProizvodnjeDocument21 pagesOG3 - Priprema Proizvodnjetadei85No ratings yet

- Terminiranje ProizvodnjeDocument23 pagesTerminiranje ProizvodnjeAmela BosnjicNo ratings yet

- Modeli Zaliha - UvodDocument12 pagesModeli Zaliha - UvodacinravNo ratings yet

- Skripta - Os I PitanjaDocument74 pagesSkripta - Os I PitanjaPetra AsturićNo ratings yet

- Katalog Tipskih Rjesenja As 50-1000mDocument204 pagesKatalog Tipskih Rjesenja As 50-1000mmarkicivanNo ratings yet

- Poglav 4 2Document5 pagesPoglav 4 2karolinamujicNo ratings yet

- Tutorijal 14Document4 pagesTutorijal 14St0rm12No ratings yet

- Pustanje U Pogon PelTec 12 2018-2-85 HRDocument6 pagesPustanje U Pogon PelTec 12 2018-2-85 HRAnonymous QjpETsNo ratings yet

- Zadatak 23Document15 pagesZadatak 23Tarik SarajlićNo ratings yet

- Praksa Konacno - Docx Tehnički Fakultet Mašinski OdsjekDocument11 pagesPraksa Konacno - Docx Tehnički Fakultet Mašinski OdsjekBahro ČuturaNo ratings yet

- Tehnološki List Iz Uts Koji Možete Copy Paste Za SeminarDocument9 pagesTehnološki List Iz Uts Koji Možete Copy Paste Za SeminarVedran LukićNo ratings yet

- 1261-Vjezba 2 (Bistabili)Document2 pages1261-Vjezba 2 (Bistabili)Bernard DuganNo ratings yet

- RIješeni Zadaci C++Document42 pagesRIješeni Zadaci C++Drago100% (1)

- 003 LayoutDocument15 pages003 LayoutBenaid SehovicNo ratings yet

- Proizvodni 2Document30 pagesProizvodni 2Zahir BavrkNo ratings yet

- Demiri ĐenisaDocument17 pagesDemiri ĐenisaTarik SarajlićNo ratings yet

- PPSDocument7 pagesPPSAnte KurićNo ratings yet

- Zadaci C++Document2 pagesZadaci C++UmnarapsodijaNo ratings yet

- Razmještaj Radnih MjestaDocument62 pagesRazmještaj Radnih MjestaSlaven BačanlijaNo ratings yet

- FPS 2Document33 pagesFPS 2Maida KoricicNo ratings yet

- Logistički TroškoviDocument17 pagesLogistički TroškoviMladen StojanovićNo ratings yet

- OdgovoriDocument8 pagesOdgovoriBarbara NaletilićNo ratings yet

- PPS K1 - PatrikDocument7 pagesPPS K1 - PatrikRajaković RobertNo ratings yet

- Fleksibilna Proiyvodnja U TojotiDocument34 pagesFleksibilna Proiyvodnja U TojotiSlavk UziceNo ratings yet

- 6 - Upravljanje SkladistemDocument11 pages6 - Upravljanje SkladistemJasmin ZahirovicNo ratings yet

- Domaca Zadaca 5Document5 pagesDomaca Zadaca 5vahaNo ratings yet

- Asp LV 2Document16 pagesAsp LV 2pilas_nikolaNo ratings yet

- Odabrana Poglavlja Kontrole I Kvalitete - SkriptaDocument8 pagesOdabrana Poglavlja Kontrole I Kvalitete - SkriptaStela LjevarNo ratings yet

- Tehnološka Priprema OsovineDocument61 pagesTehnološka Priprema OsovineMario RošNo ratings yet

- 0 Definicijavremena BuchmeisterpolajnarDocument13 pages0 Definicijavremena BuchmeisterpolajnarMasinac1993No ratings yet

- Kolokvij - Mreže Računala1Document25 pagesKolokvij - Mreže Računala1Luka ŠporčićNo ratings yet

- Prostorne StruktureDocument20 pagesProstorne StruktureBelmin JahicNo ratings yet

- 1 Uvodno PredavanjeDocument35 pages1 Uvodno PredavanjeMMirsadMNo ratings yet