Professional Documents

Culture Documents

Podajnik Prętów SERVO BAR 300

Podajnik Prętów SERVO BAR 300

Uploaded by

Robert SumińskiCopyright:

Available Formats

You might also like

- Wymiana Napêdu Rozrz Du 1.9 TDI PD Z Hydraulicznym Systemem Napinania Paska Rozrz DuDocument9 pagesWymiana Napêdu Rozrz Du 1.9 TDI PD Z Hydraulicznym Systemem Napinania Paska Rozrz DuAndrzej GrabowskiNo ratings yet

- ObrabiarkiDocument45 pagesObrabiarkidjjaskol25No ratings yet

- Emil 100 Egzamin Z Listą Od DziekanatuDocument31 pagesEmil 100 Egzamin Z Listą Od DziekanatuEmcioNo ratings yet

- Przekladnie Pasowe 6Document48 pagesPrzekladnie Pasowe 6pledzwon123No ratings yet

- Przenosnik TaśmowyDocument23 pagesPrzenosnik TaśmowyАліна СумецьNo ratings yet

- BrayDocument39 pagesBrayertedfgdftergdNo ratings yet

- Kolenasto VratiloDocument7 pagesKolenasto VratiloAna AndrejicNo ratings yet

- Man - Rozrzad 2Document5 pagesMan - Rozrzad 2slawek.jaworznoNo ratings yet

- PasyDocument20 pagesPasykamelsuxNo ratings yet

- Man - RozrzadDocument5 pagesMan - Rozrzadslawek.jaworznoNo ratings yet

- Sprawdzanie Faz Rozrządu: Niezbędne Narzędzia Specjalne, Urządzenia Kontrolne I Pomiarowe Oraz Wyposażenie PomocniczeDocument3 pagesSprawdzanie Faz Rozrządu: Niezbędne Narzędzia Specjalne, Urządzenia Kontrolne I Pomiarowe Oraz Wyposażenie PomocniczeKris BoNo ratings yet

- Opis Urządzeń: ZastosowanieDocument33 pagesOpis Urządzeń: ZastosowaniehansNo ratings yet

- 22 en PLDocument20 pages22 en PLMariusz MurawskiNo ratings yet

- Iom Valv - Cuchilla TechnegateDocument28 pagesIom Valv - Cuchilla Technegatejnu6mnju6njNo ratings yet

- Zmiana Obr - WOM W, Ursus C-385Document3 pagesZmiana Obr - WOM W, Ursus C-385Volodymyr BakotaNo ratings yet

- 2 BO ProwadniceDocument13 pages2 BO ProwadniceBartosz MiszczukNo ratings yet

- Uwf150 ServoDocument77 pagesUwf150 ServoShtefDraganNo ratings yet

- HN Instrukcja BolzoniDocument22 pagesHN Instrukcja BolzonipawNo ratings yet

- Przekladnia PasowaDocument21 pagesPrzekladnia PasowakamelsuxNo ratings yet

- 476 - ZelmerDocument10 pages476 - ZelmerKerekes AttilaNo ratings yet

- CVX pl111Document8 pagesCVX pl111Waldek LipskiNo ratings yet

- IO Organ 1600x850Document9 pagesIO Organ 1600x850marianoooxxlNo ratings yet

- Mooring Equipment Guidelines (MEG4) - Strony-9Document22 pagesMooring Equipment Guidelines (MEG4) - Strony-9gglowekNo ratings yet

- Montageanleitung RZV - POLNISCH-1 1Document14 pagesMontageanleitung RZV - POLNISCH-1 1Pawel TomwidlakNo ratings yet

- I ZawieszenieDocument16 pagesI Zawieszeniebambino.ekspresNo ratings yet

- DTR Podajnik Taśmowy PTDocument12 pagesDTR Podajnik Taśmowy PTpopus24mxNo ratings yet

- Technologia Robot TorowychDocument122 pagesTechnologia Robot Torowychwojtas.poplawskiNo ratings yet

- Avia PrzekladnieDocument51 pagesAvia PrzekladnieAdrian StasiakNo ratings yet

- Ergonomic 320.250GH Piła TaśmowaDocument69 pagesErgonomic 320.250GH Piła Taśmowamick_golNo ratings yet

- WMM22Document8 pagesWMM22DarekNo ratings yet

- NUA25 Katalog PL2013Document23 pagesNUA25 Katalog PL2013Radko StanoevNo ratings yet

- Sprawozdanie - Maszyny I Oprzyrządowanie Do Procesów Obróbki PlastycznejDocument4 pagesSprawozdanie - Maszyny I Oprzyrządowanie Do Procesów Obróbki PlastycznejPaweł ŁukaszewiczNo ratings yet

- Przetrząsacz Karuzelowy Z-260, Instrukcja, KatalogDocument18 pagesPrzetrząsacz Karuzelowy Z-260, Instrukcja, KatalogRobert PiotrowskiNo ratings yet

- TokarkiDocument38 pagesTokarkiAntonNo ratings yet

- Projekt 6 Sprawdzenie I Wymiana Przegubów Kulowych Drążków KierowniczychDocument5 pagesProjekt 6 Sprawdzenie I Wymiana Przegubów Kulowych Drążków Kierowniczychpledzwon123No ratings yet

- 66 MG1 2019Document7 pages66 MG1 2019cr6560699No ratings yet

- RutDocument20 pagesRutAleksandra ŚwieczkowskaNo ratings yet

- Katalog Pmi 2013 PLDocument91 pagesKatalog Pmi 2013 PLkifteamNo ratings yet

- Instrukcja Laboratoryjna - RozrzadDocument11 pagesInstrukcja Laboratoryjna - RozrzadQQQQQNo ratings yet

- Stery Strumieniowe P. NowakDocument9 pagesStery Strumieniowe P. NowakSylvek91No ratings yet

- FrezarkiDocument5 pagesFrezarkiAlgorithmics PolandNo ratings yet

- 1 - 10 Przekładnie ZębateDocument35 pages1 - 10 Przekładnie ZębaterasesqNo ratings yet

- OK 02.0457 InstructionDocument8 pagesOK 02.0457 InstructionMat3usz08No ratings yet

- DW733 PLDocument20 pagesDW733 PLKrzysztof Raszewski100% (2)

- 5hp24a Wymiana Pierścienia Podwójnego W ZębnikuDocument3 pages5hp24a Wymiana Pierścienia Podwójnego W Zębnikulukasz_b7No ratings yet

- Gibidi Io MEKA-SL-SC230Document14 pagesGibidi Io MEKA-SL-SC230piotreNo ratings yet

- Estetic 80Document6 pagesEstetic 80kacperluczak.00No ratings yet

- TC SerwisDocument9 pagesTC Serwisploniawy.bramuraNo ratings yet

- HaleDocument53 pagesHalesylwia dNo ratings yet

- Bosta70 - 02 09 2013 PDFDocument64 pagesBosta70 - 02 09 2013 PDFBuda BogdanNo ratings yet

- Zawory I Pompowtryskiwacze, RegulacjaDocument11 pagesZawory I Pompowtryskiwacze, RegulacjastanNo ratings yet

- Wykład Metale 2011Document37 pagesWykład Metale 2011gonzo1982100% (1)

- Ustawienie Rozrz. 1.8 LFXDocument2 pagesUstawienie Rozrz. 1.8 LFXAdrian KarchutNo ratings yet

- Budowa SiłownikówDocument40 pagesBudowa Siłownikówfpietruszka397No ratings yet

- Subaru Impreza DistribucionDocument5 pagesSubaru Impreza Distribucionbusero.montesNo ratings yet

- Zeszyt 4Document121 pagesZeszyt 4krzysiolejszynNo ratings yet

- Instrukcja ObsługiDocument34 pagesInstrukcja ObsługiKanapka z dżememNo ratings yet

- Podręcznik Tokarka v2. (14.05.2015)Document239 pagesPodręcznik Tokarka v2. (14.05.2015)Robert SumińskiNo ratings yet

- Podręcznik Tokarka v2. (14.05.2015)Document239 pagesPodręcznik Tokarka v2. (14.05.2015)Robert SumińskiNo ratings yet

- Wyk 1Document142 pagesWyk 1Robert SumińskiNo ratings yet

- 02 Wniosek o Wyrażenie Zgody Na Powt. PrzedmiotuDocument1 page02 Wniosek o Wyrażenie Zgody Na Powt. PrzedmiotuRobert SumińskiNo ratings yet

- Cechowanie TermoparyDocument4 pagesCechowanie TermoparyRobert SumińskiNo ratings yet

- Połączenia Spawane Rodzaje SpoinDocument3 pagesPołączenia Spawane Rodzaje SpoinstudentpwrNo ratings yet

- Molecules Type of Back Bonding ShapeDocument46 pagesMolecules Type of Back Bonding ShapeYashNo ratings yet

- Budowa I Rejestracja Przyczepy - 2009 PDFDocument37 pagesBudowa I Rejestracja Przyczepy - 2009 PDFskrolek_854403784100% (2)

- Powszechnie Stosowane Klasy To 3,6 4,6 4,8 5,6 5,8 6,6 8,8 10,9 12,9 Pierwsza Cyfra OznaczaDocument8 pagesPowszechnie Stosowane Klasy To 3,6 4,6 4,8 5,6 5,8 6,6 8,8 10,9 12,9 Pierwsza Cyfra OznaczammqqqNo ratings yet

Podajnik Prętów SERVO BAR 300

Podajnik Prętów SERVO BAR 300

Uploaded by

Robert SumińskiCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Podajnik Prętów SERVO BAR 300

Podajnik Prętów SERVO BAR 300

Uploaded by

Robert SumińskiCopyright:

Available Formats

Podręcznik operatora

podajnika prętów

Bar 300

96-0013 nowelizacja N 04/05 1

1.0 WPROWADZENIE

Niniejszy podręcznik zawiera informacje dotyczące instalacji, programowania i obsługi

podajnika prętów. Podręcznik operatora należy wykorzystywać łącznie z

podręcznikiem operatora maszyny serii HASS-SL.

Na swojej, nastawnej płycie załadowczej, umieszczonej z tyłu maszyny, podajnik

prętów może pomieścić pojedynczą warstwę prętów o długości 60” i szerokości do 30”.

Przed przygotowaniem maszyny do pracy prowadnik wrzeciona musi być

zainstalowany we wrzecionie tokarki i w stosunku do niego musi być ustawiona w linii

płyta przenosząca.

Przy stosowaniu uchwytu z tuleją zaciskową, uchwyt ten musi odciągać materiał

obrabiany od popychacza, przy czym każdy inny typ spowoduje niedokładności. Jeśli

tuleja zaciskowa lub uchwyt zostaną zmienione na inny lub przenośnik prętów

zostanie przesunięty, wtedy należy powtórzyć procedury G105 Q4 i G105 Q2 w celu

ponownego ustawienia pozycji odniesienia.

Resztka pręta musi być odbierana w taki sam sposób jak części. Resztki pręta należy

usunąć ręcznie lub za pomocą chwytacza części, przy czym należy go zaprogramować

w celu odbioru resztek pręta. Rury wyładowcze lub śrubowe przenośniki

odprowadzające, przez które przepychane są resztki prętów, nie są objęte gwarancją.

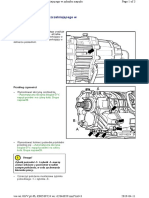

Płyta załadowcza

Płyta przenosząca

Zespół popychacza

Przełącznik

Śruba regulacyjna Płyta końca pręta

płyty załadowczej załadowcza

Płyta przenosząca

Pozycja

załadowcza

Wskaźnik

wysokości

Uchwyt do Płyta

ustawiania załadowcza

wysokości

96-0013 nowelizacja N 04/05 2

1.1 ZALECENIA

Przedni koniec pręta powinien być sfazowany. Pomyślne

podawanie prętów wymaga gładkiej ścieżki przesuwu pręta.

Przy wytwarzaniu prowadników przystosowanycyh do potrzeb

użytkownika lub małych krążków prętowych należy zapewnić sfazowanie na

wprowadzeniu.

Po zakłóceniach należy sprawdzić, czy nie ma jakichś przeszkód

na ścieżce przesuwu pręta.

Prowadnik musi być wyśrodkowany we wrzecionie i musi być

wystarczająco duży, aby zapewnić swobodne przejście pręta.

Pręt nie powinien wystawać poza koniec prowadnika podczas

obróbki.

Pręt powinien być wytarty do czysta przed umieszczeniem go na

płycie załadowczej.

Nie należy stosować wygiętego lub nieregularnego materiału

obrabianego.

Należy stosować tuleje zaciskową wciąganą lub uchwyt. Jeśli

popychacz nie będzie dotykał pręta podczas mocowania, wtedy nastąpi zmiana

długości.

Koniec pręta, który styka się z popychaczem musi być ucięty pod

0

kątem 90 , gdyż w przeciwnym razie wystąpią wypukłości lub zmiana długości.

Należy podnieść płytę załadowczą w sposób wystarczający do

podawania prętów. Nieprawidłowe nastawienie może spowodować przesuwanie

więcej niż jednego pręta.

Wszystkie pręty ładowane z płyty załadowczej powinny mieć

długość przynajmniej 10”, lub ich długość powinna wynosić minimum 2.25 krotność

odległości od końca płyty przenoszącej do początku otworu prowadnika, w

zależności od tego która odległość jest dłuższa.

Przy podawaniu prętów z ciężkiego materiału o dużej średnicy,

długość nie powinna przekraczać 36”.

Krótkie pręty powinny być umieszczone na płycie załadowczej

blisko tokarki.

Popychacz 3/8” musi być wycofany z prowadnika zanim

wrzeciono osiągnie obroty.

Pręty sześciokątne

Gdy płyta załadowcza i ustawienie wysokości będą prawidłowe,

wtedy pręt zazwyczaj zostanie umieszczony na płycie przenoszącej z zachowaniem

tej samej orientacji.

Przedni koniec pręta powinien posiadać płaskie powierzchnie

ścięte pod kątem 300.

Ustawić opcjonalny element orientacyjny wrzeciona w taki

sposób, aby płaskie powierzchnie tulei zaciskowej były dostosowane do płaskich

powierzchni załadowanego pręta.

96-0013 nowelizacja N 04/05 3

Przy podawaniu prętów sześciokątnych 5/8” i mniejszych,

pierwsze dwa krążki prowadnika wrzeciona powinny mieć kształt sześciokątny i

powinny być zorientowane w stosunku do tulei zaciskowej.

96-0013 nowelizacja N 04/05 4

2.0 INSTALACJA

Prowadniki wrzeciona powinny być zainstalowane przed ustawieniem

podajnika prętów na swoim miejscu. Należy zapoznać się z rozdziałem

opisującym instalację prowadnicy rury prowadnikowej. Muszą być ustawione

parametry 240/244, gdyż w przeciwnym razie podajnik prętów nie będzie

działał. Wartości muszą być zgodne z wartościami w raporcie kontrolnym.

2.1 INSTALACJA PROWADNIKA WRZECIONA

Wszystkie podajniki prętów HASS SERVO BAR są wyposażone w system prowadnika

uniwersalnego „Universal”. Wszystkie standardowe centra tokarskie wykorzystują

system tulei wysuwanej / siłownika hydraulicznego i dla maksymalnej wielkości pręta

nie zostanie użyty żaden prowadnik. Typ materiału obrabianego i wielkość centrum

tokarskiego będzie decydować o tym, czy zostanie użyty prowadnik uniwersalny, czy

stalowa rura prowadnikowa o określonej wielkości.

INSTALACJA PROWADNIKA WRZECIONA NA MINI TOKARCE

Zespół prowadnika 5C

Wkładki prowadnika Jedna (1) rura PVC 3/4 (20 mm)

Jedna (1) rura prowadnikowa 5C (25 mm)

Jedna (1) rura PVC 7/8 (22 mm)

Jeden (1) ustalacz krążka

3 komplety krążków – łącznie 12 sztuk. (Patrz Rozdział dotyczący

kompletu krążków, gdzie podano informacje dotyczące krążków dostępnych

dodatkowo.)

Trzy (3) przekładki.

Przekładka

Krążek

Ustalacz

Rura

prowadnikowa 5C

96-0013 nowelizacja N 04/05 5

Krążki muszą mieć przewiercone otwory o wielkości materiału obrabianego. Rura

prowadnikowa jest najpierw wsuwana do wrzeciona, a następnie do rury

prowadnikowej są wkładane na przemian krążki i przekładki, przy czym na początku i

na końcu umieszczony jest krążek. Ustalacz jest zamocowany do końca rury

prowadnikowej za pomocą wkrętów. Ten prowadnik będzie przystosowany do prętów o

maksymalnym wymiarze 36”.

Podajnik prętów może być wykorzystany bez prowadnika na maksymalną średnicę

materiału wynoszącą 1”.

Uwaga: Prowadnik prętów BAR 100-ML obejmuje tylko rurę prowadnikową 5C.

(Przesuwanie prętów o wymiarze poniżej 1” wymaga dodatkowych części

wyszczególnionych powyżej.)

INSTALACJA PROWADNIKA WRZECIONA SL-10, SL-20 7K

Prowadnik 5 .25” do 1” (6.35-25.5 mm)

Prowadnik 6 .25” do 1.5” (6.35-38.1 mm)

Gdy podajnik prętów jest zamocowany do SL-10 lub SL-20 za pomocą opcji wrzeciona

7K, wtedy uniwersalna rura prowadnikowa musi być zainstalowana w tulei wysuwanej

wrzeciona za pomocą sześciu (6) wkrętów z łbem gniazdowym SHCS. W celu

zainstalowania krążków i przekładek należy odkręcić ustalacz na końcu rury

prowadnikowej. Krążki muszą być przewiercone na wymiar materiału obrabianego.

(6) wkrętów z łbem gniazdowym

6 mm x 45 mm SHCS

96-0013 nowelizacja N 04/05 6

INSTALACJA PROWADNIKA WRZECIONA SL-20, TL-15, SL-30

Prowadnica rury prowadnikowej jest zamocowana z tyłu płyty przełączającej

mechanizmu zaciskowego uchwytu za pomocą metrycznych wkrętów z łbem

gniazdowym z usuwalnym zabezpieczeniem gwintu. Prowadnica rury prowadnikowej

jest dostępna w dwóch wielkościach w zależności od wymiaru przelotowego

wrzeciona: zestaw prowadnicy 2” (część # LGK200) lub zestaw prowadnicy 2.5”

(część # LGK250).

Uwaga: Prowadnica rury prowadnikowej jest instalowana fabrycznie w przypadku

tokarek zamówionych wraz z podajnikiem prętów.

Dostępne są następujące standardowe, stalowe rury prowadnikowe dla podajników

prętowych:

Hass P/N Wymiar (mm) Model tokarki

Prowadnik 118 1.125” (28.6) SL-20, SL-20B, SL-30, TL-15

Prowadnik 114 1.25” (31.8) SL-20, SL-20B, SL-30, TL-15

Prowadnik 112 1.5” (38) SL-20, SL-20B, SL-30, TL-15

Prowadnik 134 1.75” (44.5) SL-20, SL-20B, SL-30, TL-15

Prowadnik 200 2” (50.8) SL-20B, SL-30, TL-15

Mechanizm zaciskowy

uchwytu

Płyta przełączająca

Prowadnica rury

prowadnikowej

2”

(4) wkręty z łbem

gniazdowym

6 mm x 40 mm

SHCS

UWAGA: Układ podajnika prętów dla centrów tokarskich SL-20, TL-15 i SL-30 jest

wyposażony w zestaw prowadnicy rury prowadnikowej LGK 200 lub LGK

250, LGK 300. Te zestawy są wymagane w celu wykorzystania

prowadników stalowych 100 do 200.

96-0013 nowelizacja N 04/05 7

Zespół prowadnika 1 1/2”

Zespół prowadnika 2”

Prowadnik 112

Prowadnik 200

Zespół prowadnika 1 1/4”

Zespół prowadnika 1 3/4”

Prowadnik 134 Prowadnik 114

Zespół prowadnika 1 1/8”

Prowadnik 118

UWAGA: Prowadnik wrzeciona musi posiadać wewnętrzną średnicę o około 1/16”

większą niż średnica zewnętrzna materiału obrabianego, który zostanie

użyty w operacji obróbki.

Instalacja

1. Należy obniżyć stół przesuwający za pomocą uchwytu regulacji wysokości po lewej

stronie obudowy.

2. Posmarować smarem pierścienie uszczelniające typu O-ring prowadnika wrzeciona.

3. W przypadku maszyn z otworem 2 ½” i 3” należy zdjąć pierścień uszczelniający

typu O-ring z końca uchwytu prowadnika i przesunąć przekładkę prowadnika przez

rowek pierścienia uszczelniającego typu O-ring.

4. Przesunąć prowadnik wrzeciona do tyłu wrzeciona aż do momentu, gdy tylny

pierścień uszczelniający O-ring prowadnika zostanie osadzony w prowadnicy i

kołnierz pierścienia uszczelniającego O-ring prowadnika znajdzie się w jednej

płaszczyźnie z prowadnicą.

PODAWANIE PRĘTÓW W PRZYPADKU MODELI SL-20, TL-15 I SL-30

Podawanie prętów wymaga użycia prowadników wrzeciona (uniwersalnych lub

określonego typu) oraz zestawu prowadnicy (LGK 200 lub LGK 250 lub LGK 300),

chyba, że wykorzystywana jest maksymalna średnica pręta dla ściśle określonej tulei

wysuwanej. Te prowadnice są przeznaczone dla prowadników wrzeciona w postaci

rury stalowej, są to prowadniki o numerze 100 do 200. (Patrz uwaga powyżej

odnośnie modelu.)

Zestawy prowadnic są to aluminiowe adaptery, które podtrzymują prowadniki

wrzeciona i zapewniają że pręty mogą być przesuwane dokładnie przez wrzeciono.

Jeśli te zestawy i prowadniki nie zostaną użyte, wtedy następuje uszkodzenie otworu

wrzeciona oraz/lub nieprawidłowe uchwycenie w szczękach uchwytu.

96-0013 nowelizacja N 04/05 8

ZESPÓŁ UNIWERSALNEGO PROWADNIKA WRZECIONA SL-20, SL-30, SL-40

Zespół prowadnika uniwersalnego

Prowadniki uniwersalne składają się z wkładanej obsady (rura stalowa), wkładanego

ustalacza (element końcowy) lub jednolitej wkładki prowadnika lub zespołu krążka i

przekładki. Są one montowane w sposób następujący:

1. Usunąć wkładany ustalacz. Odkręcić końcówkę wkładanego ustalacza, przy

czym odkręca się tylko końcówka najbliższa większego kołnierza.

2. Włożyć jeden z dwóch typów prowadników uniwersalnych:

A. Prowadnik jednolity. Włożyć prowadnik jednolity w taki sposób, że

otwór ¼” na zewnątrz rury znajdzie się w jednej linii z otworem

ustalacza prowadnika. Zapewnia to prawidłowe odprowadzanie

chłodziwa.

B. Przemienne krążki i przekładki prowadnika. Krążek powinien być

zawsze zamontowany na początku i na końcu. Krążek może być

przewiercony zgodnie z wymaganiem dla doprowadzanego materiału

obrabianego. Krążki można nabywać w zestawach.

3. Ponownie zainstalować końcówkę wkładanego ustalacza. Następnie należy

postępować zgodnie z poprzednio opisanymi instrukcjami „Instalacja

prowadnika”.

Uwaga: Przy zdejmowaniu krążków i przekładek muszą być one wyciągane z

wkładanej obsady rury stalowej przy użyciu pręta z końcówką odpowiednią do

zaczepienia lub uchwycenia.

Bardziej specyficzne, uniwersalne prowadniki są dostępne dla następujących tokarek:

Hass P/N Wymiar (mm) Model tokarki

Prowadnik 5 .25” do 1” (6.35-25.4) SL-20 z opcją 7k

Prowadnik 6 .25” do 1.5” (6.35-38.1) SL-10

Prowadnik 100 .25” do 1” (6.35-25.4) SL-20, SL-20 Big Bore (duży otwór), SL-30 z tuleją wysuwaną 2 ½

Prowadnik 300 .25” do 3” (6.35-76) SL-30 z tuleją wysuwaną 3”

Prowadnik 318 .75” do 3.125” (19-79.4) SL-30 Big Bore (duży otwór), SL-40

Uniwersalny krążek

prowadnika

Prowadnik 100

WYBRAĆ JEDNĄ GRUPĘ NA WYMAGANY WYMIAR

ZESPÓŁ PROWADNIKA WRZECIONA ¼”-1”

Uwaga: Przy zastosowaniu prowadnika uniwersalnego w przekładce należy

przewiercić otwór o średnicy ¼” wykorzystując otwór w prowadniku.

To umożliwi odprowadzenie chłodziwa z prowadnika.

96-0013 nowelizacja N 04/05 9

INSTALACJA PROWADNIKA 300

Jeśli podajnik prętów jest zamocowany do modeli SL-30 za pomocą wałka z tuleją

wysuwaną o średnicy wewnętrznej 3” (maszyny zbudowane po lutym 2002), do płyty

przyłączającej wrzeciono musi być zamocowany adapter oraz prowadnica.

Zdemontować szczęki

Zdemontować

pokrywę

Zainstalować Zdemontować

dwa adaptery pokrywę płyty

przełączającej

Zainstalować

ustalacz

Adaptery znajdują się w zestawie prowadnika 300.

Do zamocowania adaptera do płyty przyłączającej należy użyć wkręty z łbem

gniazdowym M6 x 30. Do zamocowania prowadnicy do adaptera należy użyć wkręty z

łbem gniazdowym ¼ x ¾. To ustawienie umożliwia podawanie prętów o średnicy 2 ¾”

do 3”. W przypadku mniejszych prętów ustalacz musi być zainstalowany na uchwycie

za pomocą wkrętów z łbem gniazdowym M6 x 20.

Zdemontować szczęki uchwytu. Zdemontować pokrywę i tuleje uchwytu. Zainstalować

ustalacz za pomocą dołączonych śrub.

Krążki i przekładki są instalowane w tulei wysuwanej i są utrzymywane we właściwym

miejscu przez ustalacz krążka oraz pierścień O-ring, patrz poniższy rysunek. Krążki

muszą być przewiercone na wymiar materiału obrabianego przed instalacją. Pręty o

małych średnicach (2” i mniejsze), dłuższe niż 42” nie są zalecane dla takiej

konfiguracji prowadnika (krążki i przekładki). Jednakże długie pręty o małych

średnicach mogą być obrabiane przy użyciu opcjonalnego adaptera prowadnicy (LGK

300) i prowadników 100-200. Ten zestaw można zakupić przez dział serwisowy firmy

HAAS. Zestaw prowadnicy (LGK 300) współpracuje z prowadnikiem 300 i podtrzymuje

pozostałe prowadniki, patrz następny Rozdział dotyczący instalacji LGK 300.

Prowadniki serii 100-200 będą prawidłowo podtrzymywać pręty małe oraz/lub pręty

długie.

Opcjonalne części

LGK 300 - adapter prowadnika

Prowadnik 100 - .25”-1.00 (6.35-25.4 mm)

Prowadnik 112 - 1.5” (38 mm)

Prowadnik 114 - 1.25” (31.8 mm)

Prowadnik 118 - 1.125” (28.6 mm)

Prowadnik 134 - 1.75” (44.5 mm)

Prowadnik 200 - 2” (50.8 mm)

96-0013 nowelizacja N 04/05 10

Krążki i przekładki są instalowane

bezpośrednio w otworze tulei wysuwanej

Ustalacz krążka Ustalacz uchwytu

KRĄŻKI MUSZĄ BYĆ PRZEWIERCONE NA PRAWIDŁOWY WYMIAR PRZED INSTALACJĄ

INSTALACJA LGK 300

Zestaw LGK 300 obejmuje trzy adaptery; jeden adapter tylny i dwa adaptery

przednie. Większy adapter przedni (średnica wewnętrzna 2.00) jest przeznaczony

tylko do zastosowania z prowadnikiem 200. Wszystkie pozostałe prowadniki

wykorzystują mniejszy adapter przedni.

Zarówno adaptery tylne jak i przednie są instalowane od przodu prowadnika. Gdy

adaptery są na swoim miejscu należy zainstalować zespół prowadnika do tulei

wysuwanej tokarki. Należy zapewnić, aby adapter i prowadnica z zestawu prowadnika

300 zostały zainstalowane z tyłu tulei wysuwanej (patrz pierwszy rysunek w Rozdziale

„Instalacja prowadnika 300”). Zewnętrzne pierścienie O-ring na adapterach mocują

prowadnik w swoim miejscu.

Adapter przedni Adapter tylny

Prowadnik wraz z adapterami są instalowane

w prowadnicy

Adaptery LGK 300 są wykorzystywane do podtrzymania standardowych prowadników stalowych

(przedstawiono prowadnik 118)

96-0013 nowelizacja N 04/05 11

INSTALACJA PROWADNIKA 318 W PRZYPADKU MODELI SL- 30BB I SL-40

Uniwersalna rura prowadnikowa musi być zainstalowana w tulei wysuwanej wrzeciona

za pomocą śrub M6 x 20 mm oraz podkładek z występem. Odkręcić ustalacz z

końcówki rury prowadnikowej w celu zainstalowania jednolitych prowadników lub

krążków i przekładek. Krążki muszą być przewiercone na wymiar materiału

obrabianego. Prowadnica jest instalowana w tulei wysuwanej wrzeciona w sposób

następujący:

1. Posmarować smarem pierścienie O-ring prowadnicy.

2. Wsunąć prowadnicę z tyłu mechanizmu zaciskowego, aż tylny pierścień O-

ring prowadnika zostanie osadzony w płycie przełączającej. Pierścień O-ring

umieszczony najbardziej z tyłu osadza się w zaciskach LMC, pozostałe

osadzają się w zaciskach Kitagawa.

3. Zainstalować dwa zaciski ustalacza prowadnika rozmieszczone w układzie

1800 za pomocą metrycznych wkrętów z łbem gniazdowym z

zabezpieczeniem gwintu. Zainstalować przegrodę chłodziwa.

W celu demontażu lub wymiany prowadnika 318 przy zainstalowanym podajniku

prętów „Bar 300”:

1. Wyjąć popychacz ¾” oraz prowadnice popychacza na lewym końcu.

Obniżyć stół przenoszący do najniższej pozycji.

2. Podnieść prawy koniec podajnika prętów i odsunąć podkładki poziomujące.

3. Obniżyć podajnik prętów w taki sposób, aby śruby poziomujące znalazły się

na podłodze.

4. Usunąć lub zainstalować prowadnik 318.

WŁOŻYĆ ODPOWIEDNI PROWADNIK WRZECIONA

Zespół prowadnika .75” – 3.125”

(tylko opcja SL 30 Big Bore (duży otwór))

Prowadnik 318

Podkładki z występem

WYBRAĆ JEDNĄ GRUPĘ NA WYMAGANY WYMIAR

Średnica wewnętrzna rury

Wkręty z łbem gniazdowym

stalowej wynosi 3.5”

96-0013 nowelizacja N 04/05 12

ZESATWY KRĄŻKÓW

Dodatkowe zestawy krążków dla poprzednich prowadników są dostępne w firmie HAAS

Automation. Każdy zestaw zawiera części dla trzech zestawów prowadników (każdy o

takim samym wymiarze lub o różnych wymiarach).

Ilość krążków dla

Hass P/N Centrum tokarskie Nazwa

prowadnika

UDK5 SL-20 (tylko wrzeciono 7K) Prowadnik 5 – 24-elementowy zestaw krążków 8

UDK6 SL-10 Prowadnik 6 – 24-elementowy zestaw krążków 8

UDK8 SL-20, SL-20 Big Bore, SL-30 Prowadnik 100 – 24-elementowy zestaw krążków 8

UDK10 SL-30 z wrzecionem 3” Prowadnik 300 – 18-elementowy zestaw krążków 6

UDK15 SL-30 Big Bore, SL-40 Prowadnik 318 – 33-elementowy zestaw krążków 11

UDKML Mini tokarka Prowadnik 5C – 12-elementowy zestaw krążków 4

INSTALACJA URETANOWEGO PROWADNIKA PODAJNIKA PRĘTÓW

Nie jest konieczny demontaż kolektora chłodziwa; jest on przedstawiony jako

zdemontowany w celu przejrzystości.

1. Należy luźno zainstalować śrubę zabezpieczającą do adaptera prowadnika.

2. Zdemontować płytę przyłączającą, która przykrywa końcówkę wrzeciona i

zamontować adapter prowadnika. Adapter prowadnika musi być dokręcony

do wewnętrznego występu wrzeciona. Dokręcić wkręt zabezpieczający.

3. Zainstalować uretanowy prowadnik podajnika prętów do wrzeciona i w

sposób pewny zamocować nasadkę końcową prowadnika. Dokręcić wkręty

zabezpieczające.

Śruba

zabezpieczająca

Płyta

przełączająca

Nasadka końcowa

prowadnika

Kolektor chłodziwa

Adapter

Śruba zabezpieczająca

Prowadnik podajnika prowadnika

prętów

96-0013 nowelizacja N 04/05 13

2.2 ROZPAKOWANIE ZE SKRZYNI KRATOWEJ I MONTAŻ

1. Odkręcić płytę ustawczą i wsporniki transportowe ze stołu załadowczego.

2. Wykręcić cztery śruby do drewna mocujące podstawę do palety oraz zdjąć

maszynę z palety.

Wspornik

transportowy

(2)

(2) wkręty z łbem

gniazdowym

BHCS Poluzować

¼-20 x ¾” wkręt

Dokręcić

wkręt

Płyta ustawcza

(4) śruby do drewna 3/8” x 3 ½”

z podkładką płaską 3/8”

Zainstalować uchwyt regulacji wysokości

3. Umieścić we właściwym miejscu wałek regulacji wysokości – poluzować wkręt

dociskowy na kołnierzu ustalającym jak pokazano. Obracać wałek regulacji

wysokości, aż wewnętrzny kołnierz ustalający dojdzie do przegrody. Umieścić we

właściwym położeniu kołnierz zewnętrzny i dokręcić wkręt dociskowy. Zainstalować

uchwyt regulacji wysokości.

96-0013 nowelizacja N 04/05 14

2.3 USTAWIANIE PODAJNIKA PRĘTÓW

REGULACJA WYSOKOŚCI PROWADNIKA PODAJNIKA PRĘTÓW

Użycie podnośnika widłowego

Szybkie ustawienie wysokości podajnika prętów HASS dokonywane jest w prosty

sposób przy użyciu podnośnika widłowego.

Od tyłu podajnika prętów należy umieścić widły pod mechanizmem podawania prętów.

Należy zachować ostrożność, aby nie podnosić od strony płyty składowej, patrz

rysunek. Należy spojrzeć przez otwór w osłonie blaszanej, czy widły są prawidłowo

umieszczone. Uwaga: jeśli widły zostaną włożone zbyt głęboko, wtedy może nastąpić

uszkodzenie przedniej obudowy blaszanej.

WAŻNA UWAGA

Śruba z łbem

gniazdowym

Śruby montażowe

Osłona z blachy jest wycięta wokół wkręta

SHCS

NIE NALEŻY WYKRĘCAĆ TEJ ŚRUBY ANI

ŚRUBY ZNAJDUJĄCEJ SIĘ W

PRZECIWLEGŁYM NAROŻNIKU Z TYŁU.

Użycie pasów do podnoszenia

Dodatkowy pas użyty

do utrzymania w

równowadze zespołu

podczas podnoszenia

Podtrzymać ciężar podajnika prętów za pomocą podnośnika widłowego lub za pomocą

lin. Wykręcić wszystkie wkręty z łbem gniazdowym SHCS na każdym narożniku

podstawy, oprócz dolnych śrub zewnętrznych na przednich nóżkach (patrz poprzedni

rysunek). Podnieść podajnik prętów na właściwą wysokość i zamontować śruby.

Proszę zwrócić uwagę, że kołki gwintowane z tyłu podajnika prętów mają za zadanie

zamocować ze sobą podstawę i tylny wspornik podtrzymujący. Nie należy ich

demontować.

96-0013 nowelizacja N 04/05 15

Użycie śrub podnośnikowych

Uwaga: Śruby podnośnikowe nie są dostarczane wraz z maszyną. Zestaw tych

śrub jest dostępny w firmie HASS (zestaw do podnoszenia P/N 93-

0535). Lub należy zakupić te części w lokalnym przemysłowym

magazynie dostawczym. Wymiary śrub: ¾ x 10 x 10” długość oraz

wymiar przekładki długość 5” x średnica 1”.

Wkręcić śruby podnośnikowe do nakrętki. Wykręcić śruby i nakrętki regulacji

wysokości podajnika prętów. Wkręcić śruby podnośnikowe. Ponieważ obie śruby nie

mogą być dokręcone jednocześnie (chyba, że czynność tę wykonują dwie osoby),

może stać się trudne obracanie śruby podnośnikowej przed osiągnięciem właściwej

wysokości, zatem należy przesunąć na drugą stronę i dokręcić drugą śrubę

podnośnikową.

Długość śruby podnośnikowej umożliwia podniesienie podajnika prętów tylko o jedną

pozycję, np. z pozycji SL-20 do pozycji SL-30. W celu podniesienia podajnika prętów z

pozycji transportowej (SL-20) do pozycji SL-40, należy użyć dodatkowej przekładki

(patrz rysunek).

W celu uzyskania wysokości dla modelu SL-40, podajnik prętów należy podnieść do

pozycji modelu SL-30 i w tej pozycji należy zamocować podajnik za pomocą nakrętek i

śrub. Następnie należy poluzować śrubę podnośnikową, włożyć przekładkę i dokręcić

w celu przejęcia obciążenia z nakrętek i śrub. Następnie należy odkręcić nakrętki i

śruby oraz wkręcić śruby podnośnikowe w celu uzyskania wysokości SL-40.

Zamocować podajnik prętów na tej wysokości za pomocą nakrętek i śrub.

Po zakończeniu ustawienia wysokości należy wykręcić śruby podnośnikowe i

przekładki.

Przekładka

SL-10, SL-20 & Mini tokarka SL-30 SL-40

96-0013 nowelizacja N 04/05 16

2.4 WYOSIOWANIE PODAJNIKA PRĘTÓW

Płyta ustawcza jest wykorzystywana do wyosiowania podajnika prętów.

1. Poluzować i podnieść lewą, tylną śrubę poziomującą tokarki na wysokość ½”

powyżej podkładki poziomującej.

2. Ustawić właściwą szczelinę płyty ustawczej wokół przedniej, lewej śruby

poziomującej tokarki. Obrócić płytę ustawczą wokół przedniej, lewej śruby, aż

właściwy otwór w tylnej płycie ustawczej znajdzie się pod lewą, tylną śrubą

poziomującą tokarki.

3. Dokręcić lewą, tylną śrubę poziomującą tokarki do podkładki poziomującej.

4. Ustawić podkładki poziomujące pod odpowiednimi otworami po lewej stronie płyty

ustawczej.

5. Podnieść podajnik prętów za pomocą podnośnika do palet lub podnośnika

widłowego i ustawić śruby poziomujące po prawej stronie nad odpowiednimi

otworami i podkładkami poziomującymi pod płytą ustawczą.

6. Ustawić podkładki poziomujące pod śrubami poziomującymi z lewej strony i

obniżyć podajnik prętów.

Podajnik prętów

Podajnik prętów

Tokarka mini

Podajnik prętów

Standard Big Bore (duży otwór)

Płyta ustawcza Płyta ustawcza Standard Płyta ustawcza

mini tokarki SL-10 (duży otwór) SL-40

SL-20/30, TL-15/25

96-0013 nowelizacja N 04/05 17

2.5 PODŁĄCZENIA ELEKTRYCZNE PODAJNIKA PRĘTÓW

OSTRZEŻENIE!

Kable podajnika prętów muszą być przeprowadzone prawidłowo,

aby uniknąć uszkodzenia.

1. Przeciąć zamocowanie przytrzymujące kable podajnika prętów do wspornika.

2. Ułożyć kable pod maszyną oraz w korytku kablowym w płycie ustawczej jak

przedstawiono na rysunku.

UWAGA! Przeprowadzanie kabli z boku maszyny (jak pokazano) spowoduje ich

ściśnięcie lub przerwanie.

OŚ PODAWANIA

PRĘTÓW

Korytko

kablowe

PODAJNIK

Kabel podajnika

PRĘTÓW

prętów

Płyta ustawcza

Podłączenia podajnika prętów i tokarki

3. Podłączyć złączkę od portu wejścia/wyjścia na podajniku prętów do portu

sterowania tokarki opisanego etykietą „Barfeeder” (Podajnik prętów). Podłączyć

kabel silnika podajnika prętów od sterowania tokarki z gniazda oznaczonego

„Barfeeder Axis” (Oś podajnika prętów) do silnika podajnika prętów. Włączyć

zasilanie tokarki.

4. Sprawdzić, czy parametry 395 409 i 415 są ustawione na wartości podane z tyłu

podajnika prętów.

Upewnić się, czy parametr 315 bit 7 jest ustawiony na 1 i parametr 390 bit 3 jest

ustawiony na 0.

96-0013 nowelizacja N 04/05 18

2.6 POZIOMOWANIE PODAJNIKA PRĘTÓW

1. Otworzyć pokrywę podajnika prętów. Wysterować polecenie G105 Q7 w celu

ustawienia popychacza w dolnej pozycji. Przycisnąć V na klawiaturze, a następnie

przycisk trybu przemieszczania impulsowego „handle jog” w celu umożliwienia

ruchu popychacza.

2. Użyć uchwytu „jog handle” do impulsowego przemieszczenia popychacza w

kierunku wrzeciona, aż wejdzie on do prowadnika wrzeciona. Zmierzyć odległość w

kierunku pionowym od linii środkowej popychacza do linii środkowej prowadnika

wrzeciona. Ustawić śruby poziomujące podajnika prętów, aż popychacz znajdzie się

w jednej linii z wrzecionem w kierunku pionowym.

3. Zmierzyć w kierunku poziomym odległość od linii środkowej popychacza do linii

środkowej prowadnika wrzeciona. Dokonać ustawienia wzdłuż osi podajnika prętów

z przodu i z tyłu, aż popychacz zostanie ustawiony poziomo wzdłuż linii wrzeciona.

4. Przemieszczać impulsowo popychacz, aż znajdzie się on w jednej płaszczyźnie z

powierzchnią czołową wrzeciona. Podnieść ręcznie popychacz w kierunku

pionowym do środka wrzeciona i sprawdzić tylko wyosiowanie w kierunku

poziomym.

5. Gdy popychacz zostanie wyosiowany na obu końcach przesuwu należy wysterować

polecenie G105 Q6 w celu powrotu popychacza do jego pozycji początkowej.

2.7 USTALENIE POZYCJI KOŃCAPRĘTA

1. Umieścić pręt wzorcowy 12” dostarczony wraz z maszyną na płycie załadowczej z

boku, który jest najbliższy tokarki.

2. W trybie MDI wprowadzić do sterowania tokarki polecenie G105 Q5 oraz przycisnąć

start cyklu. Podajnik prętów załaduje pręt i popchnie go w górę powodując

uruchomienie wyłącznika końca pręta i zatrzymanie. Wyjąć pręt wzorcowy i

rozpocząć procedury ustawienia.

Jeśli pręt wzorcowy 12” jest niedostępny, można użyć pręta zastępczego, pod

warunkiem, że parametr 325 Standard Bar Length (standardowa długość pręta)

zostanie ponownie ustawiony na długość nowego pręta. Aby tego dokonać należy

zmierzyć długość nowego pręta, wartość tę pomnożyć przez 10 000 i wprowadzić tę

liczbę jako nową wartość parametru. Wartość domyślna wynosi 120 000.

96-0013 nowelizacja N 04/05 19

3.0 USTAWIENIE

USTAWIENIE PŁYTY PRZENOSZĄCEJ

Za każdym razem, gdy w procesie obróbki wykorzystywane są pręty o różnych

średnicach, prowadnik wrzeciona musi być zmieniony i płyta przenosząca musi być do

niego odpowiednio nastawiona.

Stół przenoszący powinien być ustawiony w pozycji, w której załadowany wałek

pozostaje wyosiowany ze środkiem prowadnika wrzeciona.

1. Należy użyć dźwigni ustawienia wysokości do obniżenia płyty przenoszącej w celu

włożenia odpowiedniego prowadnika wrzeciona w tylnej części wrzeciona.

2. Umieścić pręt na płycie przenoszącej i podnieść płytę w celu wyosiowania wałka z

prowadnikiem wrzeciona. Zwrócić uwagę na wskaźnik wysokości po lewej stronie

podajnika prętów i wzrokowo sprawdzić wyosiowanie.

3. Sprawdzić, czy uchwyt jest nastawiony odpowiednio do średnicy załadowanego

wałka.

4. Przy odmocowanym uchwycie i przy zatrzymanym wrzecionie należy wsunąć

ręcznie pręt do prowadnika wrzeciona oraz do uchwytu oraz sprawdzić ze względu

na niewspółliniowość, zakleszczanie się lub ewentualne przeszkody.

5. Wyjąć pręt i umieścić go na płycie załadowczej.

Prowadnik wrzeciona

Obrabiany pręt

Wskaźnik

wysokości Płyta przenosząca

Uchwyt regulacji

wysokości

96-0013 nowelizacja N 04/05 20

ODSTĘP POPYCHACZA PODAJNIKA PRĘTÓW

UWAGA: Przy wsuwaniu materiału o pewnej długości do uchwytu / przez uchwyt,

należy zapewnić, aby był utrzymany odstęp ¼” między popychaczem i stożkiem

otworu. Odstęp ¼” jest konieczny do zapewnienia, aby popychacz nie zakleszczył się

w stożku otworu.

Zmienną makro #3102 MIN CLAMPING LENGTH (minimalna długość zamocowania)

powinna być ustawiona na minimalną długość wymaganą do zamocowania plus ¼”.

Tuleja zaciskowa

Popychacz

Część

96-0013 nowelizacja N 04/05 21

USTAWIENIE WYSOKOŚCI PŁYTY ZAŁADOWCZEJ

Płyta załadowcza zapewnia dostarczanie prętów do obróbki, które są ładowane na

płytę przenoszącą. Uchwyt nastawczy jest umieszczony pod płytą i służy on do

ustawienia kąta płyty. Kąt, pod którym nastawia się płytę, jest określony przez

wielkość i ilość obrabianych prętów.

1. Obrócić dźwignię nastawczą pod płytą załadowczą w celu ustawienia kąta

podawania. Dla większości prętów okrągłych należy ustawić kąt wynoszący 5 0 w

stosunku do poziomu.

2. Załadować dostawę prętów na płytę załadowczą. Uruchomić G105 Q9 i G105 Q8 w

celu zaobserwowania pracy podajnika prętów. Ustawić kąt płyty tak jak jest to

konieczne.

OBRÓBKA PRĘTÓW O NIEWIELKIEJ ŚREDNICY (.25” DO .75”)

Podajniki prętów są produkowane z dwoma popychaczami: ¾” i 3/8”. Popychacz 3/8”

jest wykorzystywany do wszystkich prętów okrągłych o średnicy mniejszej niż 0.8”.

popychacz ¾” jest wykorzystywany do prętów o średnicy 0.8” i większej.

1. Ustawić stół przenoszący pod kątem wzniesienia 10 do 15 stopni. Umieścić kawałek

pręta ¼” w odległości około 1” od zderzaka stołu przenoszącego. Pozwolić na

stoczenie się pręta w dół na stole załadowczym. Podnieść stół przenoszący aż do

momentu, gdy pręt nie będzie przekraczał zderzaków stołu przenoszącego.

Zderzak stołu przenoszącego

dla pręta ¼ do 3/8”

96-0013 nowelizacja N 04/05 22

2. Obniżyć ramiona popychacza i zainstalować łącznik popychacza. Łącznik

popychacza powinien być ustawiony w jednej płaszczyźnie ze spodem wierzchołka

popychacza przez podniesienie lub opuszczenie wkręta dociskowego w układzie

przesuwu popychacza.

Zespół tulei sterującej

popychania

Przekładka

Wkręt dociskowy

3. Podnieść lub opuścić zespół tulei sterującej popychania w celu wyosiowania

popychacza równolegle ze stołem załadowczym.

4. Przemieścić impulsowo popychacz do góry do tylnej części wrzeciona i ponownie

wyosiować podajnik w stosunku do wrzeciona. Zainstalować wspornik dociskowy

pręta.

Przekładka

(umieścić na

górze)

Ustawienie dla prętów o dużej średnicy

Widok w obrocie o 1800 Widok w obrocie o 1800

Przekładka

Kolektor chłodziwa

Szczeliny ustawcze wspornika Ustawienie dla prętów o małej średnicy

Przy obróbce prętów o średnicy 2.5” i większej, przekładka używana na łączniku

popychacza zostanie zdemontowana i należy ją przykręcić u góry łącznika. Ma to na

celu zapobiec zagubieniu tego elementu. Należy zainstalować tuleję sterująca

popychania ¾” i ustawić w taki sposób, aby popychacz ¾” przebiegał równolegle do

płyty przenoszącej.

96-0013 nowelizacja N 04/05 23

USTAWIENIE POZYCJI ODNIESIENIA

Przycisnąć przycisk bieżących poleceń oraz przycisnąć przyciski przesuwu strony w

górę lub w dół w celu przejścia do ekranu o nagłówku HASS SERVO BAR. Przycisnąć

klawisze ze strzałka w górę lub ze strzałką w dół w celu rozjaśnienia zmiennej, która

ma być wprowadzona. Wprowadzić wartość i przycisnąć „Write”.

#3100 PART LENGTH + CUTOFF Długość części gotowej plus naddatek na

Długość części + odcięcie oczyszczenie powierzchni czołowej plus

szerokość noża przecinaka

#3101 INITIAL PUSH LENGTH Odległość za punktem odniesienia, na jaką

Długość popchnięcia zostaje popchnięty każdy nowy pręt przy

wstępnego załadowaniu

#3102 MIN CLAMPING LENGTH Zależy od średnicy pręta, długości części i

Minimalna długość długości wstępnego popchnięcia

zamocowania

Zmienna makro #3112 Reference Position – pozycja odniesienia jest ustalana podczas

ustawiania przez programy maszyny i nie jest wprowadzana przez operatora. Po

ustawieniu pozycji odniesienia pozostaje ona taka sama dla każdej następnej średnicy

pręta lub długości części. Należy ją ponownie ustawić tylko wtedy, gdy podajnik

prętów jest przesuwany lub należy ją dopasować do nowej tulei zaciskowej lub

ustawienia uchwytu.

Istnieją dwie metody ustawienia pozycji odniesienia. Pierwsza wykorzystuje znaną

pozycję, jak w przypadku, gdy jako pozycja odniesienia przyjmowany jest uchwyt lub

powierzchnia czołowa tulei zaciskowej. Druga metoda ustawia pozycję odniesienia

przez odjęcie wartości zmiennej makro #3100 Part Length + Cutoff (długość części +

odcięcie) od bieżącej pozycji czoła pręta. Przed użyciem którejkolwiek metody należy

sprawdzić prawidłowy wymiar prowadnika wrzeciona, ustawienia zacisku pręta oraz

wyosiowanie płyty przenoszącej.

Metoda 1

1. Wprowadzić wartość dla zmiennej makro #3101 Initial Push Length (długość

popchnięcia wstępnego). Wprowadzić wartość dla zmiennej makro #3102 Min

Clamping Length (minimalna długość zamocowania), która jest długością w

uchwycie wymaganą do zabezpieczenia długości popchnięcia wstępnego oraz/lub

długości części plus odcięcie

2. Umieścić pręt na płycie załadowczej. W trybie MDI wprowadzić G105 Q4 i

przycisnąć start. Maszyna załaduje pręt i popchnie go do tokarki w taki sposób, że

przedni koniec znajdzie się około 4” od obszaru cięcia.

3. Przycisnąć przycisk RESET w celu umożliwienia przesuwu impulsowego (handle

jog) pręta. Użyć przesuwu impulsowego w celu popchnięcia pręta do góry do

powierzchni czołowej uchwytu lub tulei zaciskowej, które zostaną użyte jako punkt

odniesienia.

4. Zamocować pręt. W trybie MDI wprowadzić G105 Q2 i przycisnąć start cyklu.

Maszyna wprowadzi pozycję pręta do zmiennej #3112 (pozycja odniesienia),

odmocuje pręt, wypchnie go o wielkość ustawioną w zmiennej #3101 (Initial Push

Length – długość wstępnego popchnięcia) i ponownie zamocuje pręt.

96-0013 nowelizacja N 04/05 24

Metoda 1 pozycji odniesienia

TULEJA ZACISKOWA

KONIEC PRĘT

A Zmienna makro #3112 Pozycja odniesienia

B Zmienna makro #3101 Długość popchnięcia początkowego

C Zmienna makro #3102 Minimalna długość zamocowania

UWAGA: Odniesienie może być ustawione jako zmierzona odległość od powierzchni

czołowej uchwytu. Jeśli ta odległość zostanie wykorzystana, musi być ona

zapisana, ponieważ będzie ona potrzebna do przywrócenia działania po

niezaplanowanym zatrzymaniu programu.

Metoda 2

1. Wprowadzić wartość dla zmiennej makro #3101 Initial Push Length (długość

popchnięcia wstępnego). Wprowadzić wartość dla zmiennej makro #3102 Min

Clamping Length (minimalna długość zamocowania), która jest długością w

uchwycie wymaganą do zabezpieczenia długości popchnięcia wstępnego oraz/lub

długości części plus odcięcie.

2. Umieścić pręt na płycie załadowczej. W trybie MDI wprowadzić G105 Q4 i

przycisnąć start cyklu. Maszyna załaduje pręt i popchnie go do tokarki w taki

sposób, że przedni koniec znajdzie się około 4” od obszaru cięcia.

3. Przycisnąć przycisk RESET w celu umożliwienia przesuwu impulsowego (handle

jog) pręta. Użyć przesuwu impulsowego „jog handle” w celu popchnięcia pręta do

góry do pozycji, w której może być uruchomiony program części.

4. Zamocować pręt. W trybie MDI należy wprowadzić G105 Q3 i przycisnąć start

cyklu. Maszyna obliczy pozycję wprowadzoną do zmiennej #3112 (pozycja

odniesienia) przez odjęcie wartości ustawionej w zmiennej #3100 (Part Length +

Cutoff – długość części + odcięcie) od wartości pozycji końca pręta.

OSTRZEŻENIE: Pręt nie przesunie się, gdy zostanie wykonane to polecenie. Jeśli to

polecenie zostanie wykonane więcej niż jeden raz, spowoduje ono przesunięcie pozycji

odniesienia dalej od powierzchni czołowej pręta i być może poza obszar zaciskania.

Jeśli pręt nie będzie zamocowany w momencie uruchomienia wrzeciona, wtedy nastąpi

poważne uszkodzenie.

96-0013 nowelizacja N 04/05 25

Metoda 2 pozycji odniesienia

NÓŻ PRZECINAK NÓŻ CZOŁOWY

TULEJA ZACISKOWA

KONIEC PRĘT

Pozycja „Handle jog”

A Zmienna makro #3112 Pozycja odniesienia

B Zmienna makro #3101 Długość popchnięcia początkowego

C Zmienna makro #3100 Długość części plus odcięcie

D Zmienna makro #3102 Minimalna długość zamocowania

E Odstęp wrzeciono – narzędzie

F Długość części gotowej

G Naddatek na oczyszczenie powierzchni czołowej

H Szerokość noża przecinaka

KRÓTKA INSTRUKCJA URUCHOMIENIA PODAJNIKA PRĘTÓW SERVO BAR 300

1. Zainstalować właściwy prowadnik wrzeciona na wymiar pręta i ustawić stół

przenoszący na właściwą wysokość. (Pręt musi się przesuwać od stołu

przenoszącego do prowadnika.)

2. Załadować pręty do obróbki na płytę składową. (Długość pręta musi wynosić

minimum 2.25 x odległość od końca płyty przenoszącej do początku otworu

prowadnika i nie może być krótszy niż 10”.)

3. Przycisnąć przycisk bieżących poleceń, klawisz przesuwu strony w dół w celu

przejścia do strony „servo bar”. Wprowadzić długość części plus odcięcie, długość

popchnięcia wstępnego oraz minimalną długość zamocowania.

4. W trybie MDI wprowadzić G105 Q4. Przycisnąć start cyklu. Pręt zostanie

załadowany, zmierzony i przesunięty przez prowadnik na odległość około 4”

96-0013 nowelizacja N 04/05 26

względem tulei zaciskowej lub powierzchni czołowej uchwytu. Przycisnąć RESET

oraz przesunąć impulsowo koniec pręta do pozycji odniesienia. Zamknąć uchwyt.

5. W trybie MDI wprowadzić G105 Q2, jeśli stosowana jest metoda 1 lub należy

wprowadzić G105 Q3, jeśli stosowana jest metoda 2. Podajnik prętów jest gotowy

do pracy. Napisać program cięcia, który zawiera polecenie G105 na końcu

programu.

PRZYWRÓCENIE PODAWANIA PRĘTÓW

Przemieścić impulsowo „handle jog” oś V, aż pręt znajdzie się w pozycji odniesienia.

Pręt musi stykać się z końcem popychacza. W trybie MDI wprowadzić G105 Q1. To

powoduje ponowne ustawienie pozycji końca pręta i wypycha pręt na długość

wypchnięcia wstępnego.

96-0013 nowelizacja N 04/05 27

4.0 PROGRAMOWANIE

4.1 OPIS KODU G

G105 [In.nnnn] [Jn.nnnn] [Kn.nnnn] [Pnnnnn] [ Rn.nnnn]

In.nnnn Opcjonalna długość popchnięcia wstępnego (zmienna makro #3101)

Override – narzucenie zmiany (zmienna #3101, jeśli „I” nie jest

zaprogramowane).

Jn.nnnn Opcjonalna długość części + odcięcie (zmienna makro #3100) Override –

narzucenie zmiany (zmienna #3100, jeśli „J” nie jest zaprogramowane).

Kn.nnnn Opcjonalna minimalna długość zamocowania (zmienna makro #3102)

Override – narzucenie zmiany (zmienna #3102, jeśli „K” nie jest

zaprogramowane).

Pnnnnn Opcjonalny podprogram.

Rn.nnnn Opcjonalna orientacja wrzeciona dla nowego pręta.

I, J, K są narzuconymi zmianami dla wartości zmiennych makro wyszczególnionych na

stronie aktualnych poleceń. Sterowanie wykorzystuje wartości narzuconej zmiany

tylko w wierszu poleceń, w którym one się znajdują, wartości zapamiętane na stronie

aktualnych poleceń nie są modyfikowane.

Pod tymi samymi warunkami system może zatrzymać się na końcu posuwu pręta i

może wyświetlić komunikat „CHECK BAR POSITION” („SPRAWDŹ POZYCJĘ PRĘTA”).

Operator musi sprawdzić, czy aktualna pozycja pręta jest prawidłowa, a następnie

należy przycisnąć start cyklu w celu ponownego uruchomienia programu.

4.3 OPISY TRYBU Q

Lista trybu Q

Q0 Normalny posuw pręta

Q1 Ustaw długość pręta

Q2 Ustaw pozycję odniesienia (używany tylko łącznie z Q4)

Q3 Ustaw starą pozycję odniesienia

Q4 Dokonaj impulsowego przemieszczenia do pozycji odniesienia

Q5 Ustaw pozycję końca pręta EOB

Q6 Rozładuj popychacz

Q7 Załaduj popychacz

Q8 Rozładuj obrabiany pręt

Q9 Załaduj obrabiany pręt

Tryby Q są stosowane tylko w trybie MDI i muszą być zawsze poprzedzane przez

G105.

G105 lub G105 Q0 Normal Bar Feed – Normalny posuw pręta

Stosowany do programowania posuwów pręta w trybie MDI. Patrz opis kodu G

odnośnie działania.

96-0013 nowelizacja N 04/05 28

G105 Q1 Set Bar Length – Ustaw długość pręta

Stosowany do ponownego ustawienia długości pręta zapamiętanej w sterowaniu.

Należy przycisnąć klawisz V, a następnie przycisk przesuwu impulsowego „handle jog”

na pulpicie sterowania. Impulsowego przemieszczania „jog handle” należy użyć do

popchnięcia pręta w górę do pozycji odniesienia ustawionej podczas ustawiania pozycji

pręta. Uruchomić G105 Q1 i bieżąca długość pręta zostanie ponownie obliczona.

UWAGA: Popychacz musi stykać się z prętem przy ustawianiu długości pręta. Jeśli

pręt zostanie wypchnięty zbyt daleko, wtedy operator może cofnąć

popychacz, może popchnąć ręką pręt do popychacza, a następnie może

go przesunąć do góry do punktu odniesienia.

G105 Q2 [I] Set Reference Position Then Initial Push – Ustaw pozycję

odniesienia a następnie popchnięcie wstępne

Ustawia pozycję odniesienia (pozycja A jak w metodzie 1 ustawienia pozycji

odniesienia), następnie odmocowuje i wypycha pręt na odległość popchnięcia

wstępnego INITIAL PUSH LENGTH (#3101) lub wartość I, jeśli w tym samym wierszu,

następnie odmocowuje i uruchamia podprogram PXXXXX, jeśli jest wyspecyfikowany.

To polecenie może być tylko użyte po uruchomieniu G105 Q4.

UWAGA: Popychacz musi stykać się z prętem przy ustawianiu pozycji odniesienia.

Jeśli pręt zostanie wypchnięty zbyt daleko, wtedy operator może cofnąć

popychacz, może do niego przesunąć ręcznie pręt, a następnie może go

przesunąć do punktu odniesienia.

Pozycja odniesienia wymaga ponownego ustawienia tylko wtedy, jeśli zostaną

zmienione szczęki uchwytu lub nastąpi przesunięcie podajnika prętów względem

tokarki.

Ta pozycja jest zapamiętana za pomocą zmiennej makro #3112, zatem należy

zachować i przywrócić zmienne makro przy aktualizacji oprogramowania

systemowego.

G105 Q3 Set Reference Position From Bar Face – Ustaw pozycję odniesienia

od czoła pręta

Ustawia pozycję odniesienia (pozycję A w metodzie 2 ustawienia pozycji odniesienia)

przez odjęcie zmiennej makro #3100 długość części + odcięcie od bieżącej pozycji

czoła pręta, a następnie uruchamia podprogram PXXXXX, jeśli jest wyspecyfikowany.

Patrz opis G105 Q2 odnośnie innych wyjaśnień. To polecenie może być tylko użyte

po uruchomieniu G105 Q4.

OSTRZEŻENIE

Pręt nie przesunie się, gdy to polecenie zostanie wykonane.

Jeśli zostanie wykonane więcej niż jeden raz, wtedy przesunie ono pozycję

odniesienia dalej od czoła pręta i być może poza obszar zamocowania.

Jeśli pręt nie jest zamocowany w momencie uruchomienia wrzeciona,

wtedy może nastąpić poważne uszkodzenie.

96-0013 nowelizacja N 04/05 29

G105 Q4 [R] Jog To Reference Position – Przesuń impulsowo do pozycji

odniesienia

Po wykonaniu ładowany jest nowy pręt, jest on mierzony i przesuwany przez

wrzeciono, a następnie zatrzymywany tuż przed czołem uchwytu. Przyciśnięcie

przycisku RESET przełącza sterowanie na impulsowe przemieszczanie osi V i

użytkownik może dokonać przemieszczenia pręta do pozycji odniesienia.

G105 Q5 Set Eob Position – Ustaw pozycję końca pręta

Służy do ustawienia pozycji przełącznika końca pręta, która jest wykorzystywana w

określaniu długości pręta. Ta wartość jest zapamiętana w zmiennej makro #3111 i

wymaga ona ponownego ustawienia tylko wtedy, gdy zmienna makro zostanie

utracona. Patrz Rozdział „Ustalenie pozycji końca pręta” gdzie opisano procedurę

ponownego ustawienia.

G105 Q6 Unload Push Rod – Rozładuj popychacz

G105 Q7 Load Push Rod – Załaduj popychacz

G105 Q8 Unload Bar – Rozładuj pręt

Rozładowuje pręt z płyty przenoszącej i umieszcza go na płycie załadowczej.

G105 Q9 Load Bar – Załaduj pręt

Ładuje pręt z płyty ładującej i umieszcza go na płycie przenoszącej.

G105 Q10 Load Bar With Measure – Załaduj pręt z pomiarem

Ładuje pręt z płyty ładującej i umieszcza go na płycie przenoszącej oraz mierzy go.

Polecenie używane do sprawdzenia pozycji wyłącznika końca pręta. Należy umieścić

pręt o znanej długości na płycie składowej. Należy wykonać polecenia G105 Q10, a

następnie porównać wartość zmiennej makro #3110 ze strony aktualnych poleceń

podajnika prętów z długością pręta.

G105 Q11 Bump Load Push Rod Direction – Kierunek załadowania

popychacza

Przesuwa mechanizm przenoszenia pręta w kierunku płyty załadowczej. Polecenia

używane tylko do dostępu montażowego.

G105 Q12 Bump Load Bar Direction – Kierunek załadowania pręta

Odsuwa mechanizm przenoszący pręta od płyty załadowczej. Polecenie używane tylko

do dostępu montażowego.

96-0013 nowelizacja N 04/05 30

4.4 PRÓBNE PROGRAMY DLA PODAJNIKA PRĘTÓW SERVO BAR 300

Istnieją dwie zalecane metody programowania podajnika prętów. Pierwsza jest

przeznaczona do wykorzystania z programami części, które zawierają sekcje

oczyszczenia wewnętrznej powierzchni czołowej oraz odcięcia części. Druga metoda

jest przeznaczona dla programów części, które wykorzystują podprogram do

oczyszczenia powierzchni czołowej lub obcięcia części.

Jeśli podprogram wywoła nóż przecinak, naddatek na oczyszczenie powierzchni

czołowej powinien być szerszy niż nóż przecinak. Podprogram PXXXXX może być użyty

do wywołania noża czołowego, dla minimalnej straty materiału, pod warunkiem, że

sekwencja odcięcia części pojawi się w programie przed poleceniem G105. Jeśli

PXXXXX pojawi się w tym samym wierszu, w którym jest polecenie G105, wtedy ten

podprogram zostanie uruchomiony dwukrotnie przy każdej zmianie pręta. Raz przy

załadowaniu pręta, a następnie ponownie po załadowaniu i wypchnięciu nowego pręta.

METODA 1

W poniższym przykładzie jako materiał wykorzystany jest pełny pręt o średnicy 2 cale

a część gotowa ma długość 1 cala. Części są odcinane za pomocą noża przecinaka o

szerokości .125 cala. Odstęp wrzeciono - narzędzie wynosi .875 cala.

1. Wprowadzić 1.125 dla zmiennej makro #3100 Długość części + Odcięcie.

2. Wprowadzić 2.0 dla zmiennej makro #3101 Długość wstępnego popchnięcia.

Ta metoda wykorzystuje wartość zmiennej makro #3100 Długość części + Odcięcie

dodanej do odstępu wrzeciono – narzędzie.

3. Wprowadzić 1.0 dla zmiennej makro #3102 Minimalna długość zamocowania.

4. Umieścić pręt na płycie załadowczej.

5. W trybie MDI wprowadzić G105 i przycisnąć start cyklu. Maszyna załaduje pręt i

popchnie go do tokarki, a następnie wypchnie go o wielkość ustawioną w zmiennej

#3101 (Długość wstępnego popchnięcia), po czym nastąpi zamocowanie.

6. Ustawić przesunięcia narzędzia.

7. Wybrać program, przycisnąć przycisk trybu pamięci a następnie start cyklu.

UWAGA: W programach części, które posiadają polecenie posuwu pręta, na

początku, polecenie to musi być pominięte dla pierwszego przebiegu

części po tej procedurze. Nie należy używać PXXXX (podprogram

odcięcia) w tym samym wierszu, w którym jest polecenie G105.

Spowoduje to odcięcie nieobrobionej części od pręta, przy każdej zmianie

pręta.

96-0013 nowelizacja N 04/05 31

G54

T200 (nóż przecinak1/8)

G96S550M3

G0X2.1Z.1T202M8

Z-1.125 (długość części gotowej 1” plus szerokość noża)

G1X-.05F.005

G0X2.1Z.1

G28

G105

M30

I2.0J1.125K1.0

(I = długość wstępnego popchnięcia; J = długość części + odcięcie; K = minimalna

długość zamocowania) mogą być dodane do wiersza G105 w celu zapewnienia

działania programu bez względu na wartości zapamiętane w zmiennych makro 3101,

3100 i 3102.

Metoda programowania 1

Nóż przecinak Nóż czołowy A Zmienna makro #3112 Pozycja odniesienia

B Zmienna makro #3101 Długość popchnięcia początkowego

C Zmienna makro #3100 Długość części plus odcięcie

D Zmienna makro #3102 Minimalna długość zamocowania

Tuleja

zaciskowa E Odstęp wrzeciono – narzędzie

F Długość części gotowej

Koniec Pręt G Naddatek na oczyszczenie powierzchni czołowej

H Szerokość noża przecinaka

96-0013 nowelizacja N 04/05 32

METODA 2

W poniższym przykładzie jako materiał wykorzystany jest pełny pręt o średnicy 2 cale

a część gotowa ma długość 1”, średnicę 1.98” ze sfazowaniem .09” na przedniej

krawędzi. Części są odcinane za pomocą noża przecinaka o szerokości .125 cala.

Odstęp wrzeciono - narzędzie wynosi .875 cala. Po załadowaniu pręta, a przed

wykonaniem pierwszej części następuje odcięcie końca pod kątem prostym.

1. Wprowadzić 1.125 dla zmiennej makro #3100 Długość części + Odcięcie.

2. Wprowadzić 1.05 dla zmiennej makro #3101 Długość wstępnego popchnięcia.

Ta metoda wykorzystuje szerokość noża przecinaka oraz naddatek na oczyszczenie

powierzchni czołowej 0.05 dodane do Odstęp wrzeciono – narzędzie.

3. Wprowadzić 1.0 dla zmiennej makro #3102 Minimalna długość zamocowania.

4. Umieścić pręt na płycie załadowczej.

5. W trybie MDI wprowadzić G105 P500 i przycisnąć start cyklu. Maszyna załaduje

pręt i popchnie go do tokarki, a następnie wypchnie go o wielkość ustawioną w

zmiennej #3101 (Długość wstępnego popchnięcia), po czym nastąpi zamocowanie,

uruchomienie podprogramu, odmocowanie, wypchnięcie o wielkość nastawioną

zmiennej #3100 (Długość części + odcięcie), po czym nastąpi zatrzymanie.

6. Ustawić przesunięcia noża.

7. Wybrać program, przycisnąć przycisk trybu pamięci a następnie przycisnąć start

cyklu.

UWAGA: W programach części, które posiadają polecenie posuwu pręta, na

początku, polecenie to musi być pominięte dla pierwszego przebiegu

części po tej procedurze.

Program części

G54

T101 (średnica zewnętrzna noża tokarskiego)

G0X2.1Z.1M8

G96S550M3

X1.8

G1Z0F.01

X1.98Z-.09

Z-1.15

X2.1

G28

G105 P500

M30

Podprogram O500

G54

T202(szerokość noża przecinaka .125)

G0X2.1Z-1.125M8

G96S550M3

G1X-.O5F01

G28

M99

96-0013 nowelizacja N 04/05 33

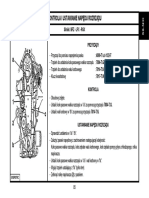

Metoda programowania 2 A Zmienna makro #3112 Pozycja odniesienia

Nóż przecinak Nóż czołowy B Zmienna makro #3101 Długość popchnięcia początkowego

C Zmienna makro #3100 Długość części plus odcięcie

D Zmienna makro #3102 Minimalna długość zamocowania

Tuleja

zaciskowa E Odstęp wrzeciono – narzędzie

F Długość części gotowej

Koniec Pręt G Naddatek na oczyszczenie powierzchni czołowej

H Szerokość noża przecinaka

LICZNIK

Podajnik prętów może być zaprogramowany na zliczanie ilości użytych prętów, ilości

wykonanych części lub długości serii prętów. Wartość niezerowa ustawiona jako

maksymalna ilość części (Max # Parts (#3103)), maksymalna ilość prętów (Max #

Bars (#3104)) lub maksymalna długość serii prętów (Max Length to Run (#3105))

określa aktywne tryby zliczania. Pierwsza niezerowa wartość zatrzyma cykl, jeśli

pojawi się więcej niż jeden.

W celu zatrzymania maszyny po wykonaniu wybranej liczby części należy przejść do

strony aktualnych poleceń podajnika prętów i ustawić bieżącą liczbę części (Current

Number of Parts Run (#3106)) na zero. Następnie ustawić maksymalną ilość części

(Max # Parts (#3103)) na wybraną ilość. UWAGA: licznik jest powiększany przy

każdym poleceniu G105. Jeśli polecenie G105 znajduje się na początku programu,

wtedy licznik zostanie powiększony przed wykończeniem części. Jeśli polecenie G105

znajduje się na końcu programu, licznik zostanie powiększony po wykończeniu każdej

części.

W celu zatrzymania maszyny po obrobieniu wybranej liczby prętów należy przejść do

strony bieżących poleceń podajnika prętów Bar 300 i ustawić bieżąca liczbę prętów

(Current Number of Bars Run (#3107)) na zero. Następnie ustawić maksymalną ilość

prętów (Max # Parts (#3104)) na wybraną ilość.

Proszę zwrócić uwagę, że licznik jest powiększany po załadowaniu każdego pręta.

W celu zatrzymania maszyny po obrobieniu wybranej długości prętów należy przejść

do strony bieżących poleceń podajnika prętów Bar 300 i ustawić bieżącą długość

prętów (Current Length Run (#3108)) na zero. Następnie ustawić maksymalną

długość serii prętów (Max # Length To Run (#3105)) na wybraną długość. UWAGA:

licznik jest powiększany o wielkość wypchnięcia przy każdym poleceniu G105.

Wielkość ta jest długością wstępnego popchnięcia (#3105) po załadowaniu pręta lub

wielkość ta jest długością części plus odcięcie (#3100) przy każdym następnym

posuwie pręta.

W celu zapewnienia, aby bieżąca długość serii prętów (Current Length Run) zliczała

tylko materiał użyty do wykonania części, pozycja odniesienia (#3112) musi być

ustawiona na pozycję, w której znajduje się koniec pręta po odcięciu wykończonej

części. Następnie długość popchnięcia początkowego (Initial Push Length (#3101))

musi być ustawiona na wartość równą długości części plus odcięcie (#3100). Należy

wykorzystać metodę 1 ustawienia pozycji odniesienia.

96-0013 nowelizacja N 04/05 34

OBRÓBKA KRÓTKICH PRĘTÓW

Przy obróbce krótkich prętów, czas cyklu wymagany na załadowanie nowego pręta

może być skrócony przez zmianę wartości zmiennej makro #3109 Length Of Longest

Bar – Długość najdłuższego pręta. W celu zapewnienia prawidłowego działania

wszystkie pręty na płycie załadowczej muszą być popchnięte do najbliższego boku

względem tokarki. Należy dodać odległość buforową do długości najdłuższego pręta na

płycie oraz wprowadzić tę wartość do zmiennej makro#3109 na stronie bieżących

poleceń podajnika prętów. Spowoduje to szybkie przemieszczenie do góry palca

załadowczego pręta do pozycji buforowej przed zmniejszeniem szybkości w celu

pomiaru długości pręta.

WYMIANA POPYCHACZA

Demontaż:

1. Wyłączyć zasilanie maszyny. Poluzować śrubę zaciskową z łbem gniazdowym na

obrotowym ramieniu sterującym (patrz rysunek 4.1).

2. Wykręcić dwie śruby z łbem gniazdowym ze wspornika sterującego popychacza

umieszczonego na nastawniku ramienia sterującego (patrz rysunek 4.2). Przesunąć

wspornik w lewo, a popychacz w prawo, aż wyjdzie on ze wspornika zaciskowego.

Śruba Wspornik sterujący

zaciskowa popychacza

popychacza

Popychacz

Obrotowe

ramię

sterujące

Nastawnik ramienia

sterującego

Rysunek. 4.1 Ramię sterujące popychacza Rysunek. 4.2 Zamocowanie tulei

i obrotowe ramię sterujące sterującej popychacza

96-0013 nowelizacja N 04/05 35

Instalacja:

1. Przełożyć wspornik sterujący popychacza przez popychacz.

2. Przesunąć popychacz do zacisku na obrotowym ramieniu sterującym.

3. Zamocować wspornik sterujący popychacza do nastawnika ramienia sterującego za

pomocą dwóch śrub z łbem gniazdowym, których nie należy dokręcać.

4. Dokręcić śrubę zaciskową na obrotowym ramieniu sterującym.

5. Przycisnąć klawisz V na klawiaturze, następnie przycisnąć przycisk trybu

przemieszczania impulsowego „handle jog” w celu umożliwienia przemieszczenia

popychacza. Użyć uchwytu przemieszczenia impulsowego „jog handle” w celu

przesuwu popychacza do wrzeciona, aż do momentu, gdy wejdzie on do

prowadnika wrzeciona. Wyśrodkować popychacz w stosunku do prowadnika i

dokręcić śruby wspornika sterującego.

6. Przy zastosowaniu prowadnika uniwersalnego należy powoli przesunąć popychacz

do wrzeciona w celu sprawdzenia, czy nie ma jakichś przeszkód.

OSTRZEŻENIE

Popychacz o średnicy 3/8” musi być wycofany z prowadnika

wrzeciona zanim wrzeciono zostanie uruchomione.

Jeśli to nie zostanie dokonane, wtedy nastąpi uszkodzenie

popychacza i prowadnika wrzeciona.

Maszyna może być zaprogramowana na wycofanie popychacza z prowadnika po

każdym przesuwie pręta przez zmianę wartości zmiennej makro #3113 Min Retract

Position – Minimalna pozycja wycofania. W celu określenia wartości, którą należy

wprowadzić, należy przełączyć sterowanie do trybu MDI oraz wprowadzić G105 Q7, a

następnie przycisnąć start cyklu. To spowoduje załadowanie popychacza. Należy

zmierzyć odległość między końcem popychacza i prowadnikiem wrzeciona. Następnie

należy odjąć odległość buforową (1/2”) i wprowadzić resztę do zmiennej #3113 na

stronie bieżących poleceń podajnika prętów. Następnie w trybie MDI należy

zaprogramować polecenie G105 Q6 w celu rozładowania popychacza. Jako końcowe

sprawdzenie w trybie MDI należy zaprogramować polecenie G105 Q0 w celu

załadowania pierwszego pręta oraz należy zapewnić, aby popychacz został wycofany

do zaprogramowanej pozycji.

Użycie podajnika prętów Bar 300 jako zderzaka

Podajnik prętów może być użyty jako twardy zderzak zapewniający, że wszystkie

części są startowane w tym samym punkcie. Poniżej przedstawiono przykład

wykorzystujący podajnik Bar 300 jako zderzak. Gdy popychacz przesunie się do

swojej pozycji, wtedy następuje przerwa w programie umożliwiająca operatorowi

otwarcie uchwytu i załadowanie przedmiotu obrabianego do zetknięcia się z

popychaczem. Nie należy ładować przedmiotu obrabianego dopóki nie nastąpi

początkowy przesuw podajnika prętów.

96-0013 nowelizacja N 04/05 36

Przykładowy program

%

O00008 (BAR STOP)

G105 Q7 (Załaduj popychacz)

G00 V-20. (Ustaw popychacz)

M00

(LOAD PART – ZAŁADUJ CZĘŚĆ)

G55

G00 V-19. (Wycofaj popychacz 1.00")

T101

G97 S1000 M03

G00 X2.2 Z0

G01 X1.6 F0.01

G00 Z0.1

X2.

G28

M30

%

FUNKCJA PRZEDŁUŻONEGO POPCHNIĘCIA PODAJNIKA PRĘTÓW

Ta możliwość wymaga dodatkowego popychacza zamontowanego na wózku podajnika

prętów (dla podajników prętów z opcją 1-stopowego przedłużenia). Jeśli

zainstalowane jest to wyposażenie, sterowanie spowoduje przedłużenie popychacza za

każdym razem, gdy wózek opuści tor i osiągnie skrajny bok z prawej strony.

Sterowanie spowoduje wycofanie popychacza, gdy wózek cofnie się do pozycji

podstawowej.

Zawieszenie popychacza

Cylinder pneumatyczny Cylinder pneumatyczny

popchnięcia

96-0013 nowelizacja N 04/05 37

ZMIENNE MAKRO

#3100 PART LENGTH + CUTOFF Przyrost posuwu pręta.

(Długość pręta wypchniętego przy każdym poleceniu G105 po załadowaniu pręta).

Długość wykończonej części + długość odcięcia + naddatek na oczyszczenie powierzchni

czołowej.

#3101 INITIAL PUSH LENGTH Początkowa długość posuwu pręta.

(Długość wypchniętego pręta, za pozycję odniesienia, po załadowaniu).

#3102 MIN CLAMPING LENGTH Minimalna długość do zamocowania.

(Długość pręta wymagana do podtrzymania po popchnięciu do uchwytu lub za powierzchnię

czołową tulei zaciskowej).

#3103 MAX # PARTS Maksymalna ilość części.

#3104 MAX # BARS Maksymalna ilość prętów.

#3105 MAX LENGTH TO RUN Maksymalna długość serii prętów.

#3106 CURRENT # PARTS RUN Licznik części.

#3107 CURRENT # BARS RUN Licznik prętów.

#3108 CURRENT LENGTH RUN Licznik długości.

#3109 LENGTH OF LONGEST BAR Długość najdłuższego pręta (ustawiona na 48, jeśli jest

nieznana). Ustawienie długości bliskiej wymiaru obrabianych prętów umożliwia na szybszy pomiar

krótszych prętów. Ta długość musi być większa niż długość obrabianych prętów.

#3113 MIN RETRACT POSITION Minimalna pozycja wycofania. Musi być ustawiona, aby

zapewnić wypchnięcie popychacza 3/8” i 3/4" z prowadnika po każdym popchnięciu. W celu

ustawienia zmiennej makro 3113 należy włączyć wrzeciono. Przemieścić impulsowo popychacz do

prowadnika, aż zacznie on o niego uderzać, a następnie wycofać o około 1 cal. Należy wprowadzić

odległość dla V i do zmiennej makro 3113.

Tylko odczyt

#3110 CURRENT BAR LENGTH Bieżąca długość pręta.

#3111 NOT DISPLAYED Niewyświetlany. Pozycja wyłącznika końca pręta.

#3112 NOT DISPLAYED Niewyświetlany. Pozycja odniesienia ustalona podczas

ustawienia. Punkt, od którego jest mierzona długość początkowego popchnięcia.

USTAWIENIA

38 Aux Axis Number 0 (podajniki prętów z silnikami szczotkowymi zostaną

ustawione na 1).

96-0013 nowelizacja N 04/05 38

5.0 PARAMETRY

209 COMMON SWITCH 2 AUX JOG NACC – Nie pozwala na akumulację przemieszczeń osi

pomocniczej. Jeśli uchwyt przemieszczenia impulsowego „jog handle” zostanie szybko

przesunięty, wtedy oś pomocnicza nie uzyska ekstremalnie dużych opóźnień (wartość domyślna 1).

240 1ST AUX MAX TRAVEL – Maksymalny przesuw do przodu od wyłącznika spoczynkowego

(zakres 641000 do 649000).

244 1ST AUX MIN TRAVEL – Minimalny przesuw od wyłącznika spoczynkowego (zakres -19000

do -11000)

249 DLY AFTER CHUCK IS CLAMPED – Ten parametr jest ustawiany na wartość ściśle określoną

dla tokarki (np. 100 dla SL-20, 2000 dla SL-30 i 3000 dla SL-40). Wartość ta określa czas

potrzebny na zamknięcie uchwytu. Wartość 1000 równa się 1 sekundzie. Jeśli czas na zamknięcie

uchwytu wynosi 1.5 sekundy, wtedy należy ustawić parametr 249 na wartość 2000 w celu

zapewnienia, aby uchwyt zamknął się przed wycofaniem popychacza.

315 bit 7 BRLESS BF – Jeśli jest on ustawiony na 1, wtedy oznacza to, że obecny jest

bezszczotkowy podajnik prętów (zakres 0 lub 1).

316 MEASURE BAR RATE – Pomiar przyrostowego przesuwu pręta do przodu. (Należy ustawić

na 25000 dla pomiaru w calach lub 1000 dla pomiaru metrycznego).

317 MEASURE BAR INCREMENT – Tempo, z jakim jest mierzony pręt (wartość - 10000)

318 GEAR MOTOR TIME-OUT – Wartość przeterminowania TIME-OUT dla operacji silnika

przekładniowego (wartość - 2000)

319 MAX RETRACT POSITION – Maksymalna pozycja osi V po wycofaniu (wartość - 500,000)

320 MIN RETRACT DIST – Minimalna odległość między prętem i popychaczem po wycofaniu

(wartość - 2500)

321 PUSH ROD ZERO POSITION – Pozycja osi V do załadowania / rozładowania pręta (wartość -

0)

322 GEAR MOTOR BUMP TIME – Czas biegu silnika przekładniowego dla zderzenia i funkcji

wewnętrznych (wartość - 200)

323 PUSH RATE – Szybkość, z jaką wykonywany jest ostatni posuw 1/4" (wartość - 100000)

324 GEAR MOTOR SETTLE – Minimalny czas przerwy na odwrotny kierunek silnika

przekłądniowego (wartość - 25)

325 STANDARD BAR LENGTH – Długość pręta dla G105 Q5 120000 = 12.0000" (wartość -

120000)

602 CHUCK FACE DISTANCE – Ten parametr zabezpiecza bezszczotkowy podajnik prętów. Przy

wykonywaniu G105 Q4,ładowany jest nowy pręt, jest on mierzony i przesuwany przez wrzeciono i

zostaje zatrzymany tuż przed czołem uchwytu. Ten parametr określa odległość (w 1/10000 cala),

która powinna być zostawiona między prętem i czołem uchwytu. Powinien być on ustawiony w

sposób następujący:

Mini tokarka 440000 SL-10 500000

SL-20 540000 SL-30 540000

SL-30BB 650000 SL-40 650000

TL-15 540000

96-0013 nowelizacja N 04/05 39

6.0 KONSERWACJA

W celu zapewnienia prawidłowej pracy podajnika prętów, obrotowy wałek sterujący i

popychacz wymagają regularnej konserwacji. Obrotowy wałek sterujący należy

smarować około raz w miesiącu (lub wtedy, gdy jest suchy) oraz podczas instalacji

należy nasmarować popychacz (lub, gdy jest suchy).

Przed przystąpieniem do konserwacji lub innych czynności serwisowych

należy WYŁĄCZYĆ ZASILANIE MASZYNY.

SMAROWANIE

W regularnych odstępach czasu należy smarować bieżnie rolek „V” podajnika prętów,

śrubę z nakrętką kulkową oraz obrotowy wałek sterujący.

Smarowanie popychacza. Należy często smarować popychacz posuwu prętów oraz

tuleję w celu zapewnienia bezawaryjnego działania. Przesunąć popychacz do przodu i

do tyłu w celu rozprowadzenia smaru.

Oczyścić płytę przenoszącą. Nie pozwolić na zgromadzenie się zanieczyszczeń.

Popychacz

Obrotowy wałek sterujący

Przedstawione punkty smarowania przy obsłudze technicznej podajnika prętów

96-0013 nowelizacja N 04/05 40

7.0 CZĘŚCI PODAJNIKA PRĘTÓW

BIEŻĄCE

20-0357 51-0055

20-1033 zacisk 20-1034 obsada tulei 20-1035 obsada tulei tuleja wałka nylonowa

końcowy popychacza sterującej popychacza 3/4" sterującej popychacza 3/8” popychającego tuleja z

3/4" kołnierzem 3/8”

POPRZEDNIE

30-1336 Zespół

dociskowy wyłącznika

20-6483 adapter 20-6032 obsada tulei 20-6044 obsada tulei

łącznika popychacza sterującej popychacza 3/4" sterującej popychacza 3/8”

96-0013 nowelizacja N 04/05 41

You might also like

- Wymiana Napêdu Rozrz Du 1.9 TDI PD Z Hydraulicznym Systemem Napinania Paska Rozrz DuDocument9 pagesWymiana Napêdu Rozrz Du 1.9 TDI PD Z Hydraulicznym Systemem Napinania Paska Rozrz DuAndrzej GrabowskiNo ratings yet

- ObrabiarkiDocument45 pagesObrabiarkidjjaskol25No ratings yet

- Emil 100 Egzamin Z Listą Od DziekanatuDocument31 pagesEmil 100 Egzamin Z Listą Od DziekanatuEmcioNo ratings yet

- Przekladnie Pasowe 6Document48 pagesPrzekladnie Pasowe 6pledzwon123No ratings yet

- Przenosnik TaśmowyDocument23 pagesPrzenosnik TaśmowyАліна СумецьNo ratings yet

- BrayDocument39 pagesBrayertedfgdftergdNo ratings yet

- Kolenasto VratiloDocument7 pagesKolenasto VratiloAna AndrejicNo ratings yet

- Man - Rozrzad 2Document5 pagesMan - Rozrzad 2slawek.jaworznoNo ratings yet

- PasyDocument20 pagesPasykamelsuxNo ratings yet

- Man - RozrzadDocument5 pagesMan - Rozrzadslawek.jaworznoNo ratings yet

- Sprawdzanie Faz Rozrządu: Niezbędne Narzędzia Specjalne, Urządzenia Kontrolne I Pomiarowe Oraz Wyposażenie PomocniczeDocument3 pagesSprawdzanie Faz Rozrządu: Niezbędne Narzędzia Specjalne, Urządzenia Kontrolne I Pomiarowe Oraz Wyposażenie PomocniczeKris BoNo ratings yet

- Opis Urządzeń: ZastosowanieDocument33 pagesOpis Urządzeń: ZastosowaniehansNo ratings yet

- 22 en PLDocument20 pages22 en PLMariusz MurawskiNo ratings yet

- Iom Valv - Cuchilla TechnegateDocument28 pagesIom Valv - Cuchilla Technegatejnu6mnju6njNo ratings yet

- Zmiana Obr - WOM W, Ursus C-385Document3 pagesZmiana Obr - WOM W, Ursus C-385Volodymyr BakotaNo ratings yet

- 2 BO ProwadniceDocument13 pages2 BO ProwadniceBartosz MiszczukNo ratings yet

- Uwf150 ServoDocument77 pagesUwf150 ServoShtefDraganNo ratings yet

- HN Instrukcja BolzoniDocument22 pagesHN Instrukcja BolzonipawNo ratings yet

- Przekladnia PasowaDocument21 pagesPrzekladnia PasowakamelsuxNo ratings yet

- 476 - ZelmerDocument10 pages476 - ZelmerKerekes AttilaNo ratings yet

- CVX pl111Document8 pagesCVX pl111Waldek LipskiNo ratings yet

- IO Organ 1600x850Document9 pagesIO Organ 1600x850marianoooxxlNo ratings yet

- Mooring Equipment Guidelines (MEG4) - Strony-9Document22 pagesMooring Equipment Guidelines (MEG4) - Strony-9gglowekNo ratings yet

- Montageanleitung RZV - POLNISCH-1 1Document14 pagesMontageanleitung RZV - POLNISCH-1 1Pawel TomwidlakNo ratings yet

- I ZawieszenieDocument16 pagesI Zawieszeniebambino.ekspresNo ratings yet

- DTR Podajnik Taśmowy PTDocument12 pagesDTR Podajnik Taśmowy PTpopus24mxNo ratings yet

- Technologia Robot TorowychDocument122 pagesTechnologia Robot Torowychwojtas.poplawskiNo ratings yet

- Avia PrzekladnieDocument51 pagesAvia PrzekladnieAdrian StasiakNo ratings yet

- Ergonomic 320.250GH Piła TaśmowaDocument69 pagesErgonomic 320.250GH Piła Taśmowamick_golNo ratings yet

- WMM22Document8 pagesWMM22DarekNo ratings yet

- NUA25 Katalog PL2013Document23 pagesNUA25 Katalog PL2013Radko StanoevNo ratings yet

- Sprawozdanie - Maszyny I Oprzyrządowanie Do Procesów Obróbki PlastycznejDocument4 pagesSprawozdanie - Maszyny I Oprzyrządowanie Do Procesów Obróbki PlastycznejPaweł ŁukaszewiczNo ratings yet

- Przetrząsacz Karuzelowy Z-260, Instrukcja, KatalogDocument18 pagesPrzetrząsacz Karuzelowy Z-260, Instrukcja, KatalogRobert PiotrowskiNo ratings yet