Professional Documents

Culture Documents

Articulo X

Articulo X

Uploaded by

Oscar Fernando LuceroCopyright:

Available Formats

You might also like

- Banner Tables Views FormsDocument844 pagesBanner Tables Views FormsmandaisbestNo ratings yet

- CNC Programming Tutorials Examples G M Codes G M Programming Tutorial ExampleDocument340 pagesCNC Programming Tutorials Examples G M Codes G M Programming Tutorial ExampleYassin Belkacem100% (3)

- Digitization Procedure of Creating 3D Model of Dental Bridgework ReconstructionDocument8 pagesDigitization Procedure of Creating 3D Model of Dental Bridgework ReconstructionZoran SpiroskiNo ratings yet

- JournalNX - Bioprinting Additive ManufacturingDocument3 pagesJournalNX - Bioprinting Additive ManufacturingJournalNX - a Multidisciplinary Peer Reviewed JournalNo ratings yet

- Materials Today: Proceedings: Robin H. Helle, Hirpa G. LemuDocument8 pagesMaterials Today: Proceedings: Robin H. Helle, Hirpa G. LemuRaj PatelNo ratings yet

- Computer Technology in Fashion Design and Product DevelopmentDocument3 pagesComputer Technology in Fashion Design and Product DevelopmentAjaz BannaNo ratings yet

- A Case Study On Use of 3D Scanning For Reverse Engineering and Quality ControlDocument8 pagesA Case Study On Use of 3D Scanning For Reverse Engineering and Quality Controlljubljana9No ratings yet

- Operative4 Lec.19 CAD - CAM TechniquesDocument15 pagesOperative4 Lec.19 CAD - CAM TechniquesSRO oONo ratings yet

- Cad CamDocument5 pagesCad CamNajeeb UllahNo ratings yet

- Free-Form Surface Models Generation Using Reverse Engineering Technique-An Investigation PDFDocument7 pagesFree-Form Surface Models Generation Using Reverse Engineering Technique-An Investigation PDFmetallobNo ratings yet

- Intraoral Scanning Devices Applied in Fixed ProsthodonticsDocument9 pagesIntraoral Scanning Devices Applied in Fixed Prosthodonticsbelen.rodasNo ratings yet

- Cadcam in Restorative Dentistry A Review PDFDocument7 pagesCadcam in Restorative Dentistry A Review PDFdanielcetateNo ratings yet

- 3 D Printing Inort WriteupDocument29 pages3 D Printing Inort WriteupPZNo ratings yet

- Digitalization in Dentistry: CAD/CAM - A Review: Madhuri Patil, Sharanappa Kambale, Amol Patil and Karishma MujawarDocument5 pagesDigitalization in Dentistry: CAD/CAM - A Review: Madhuri Patil, Sharanappa Kambale, Amol Patil and Karishma MujawarJaime Moncayo PinosNo ratings yet

- Design and Study of Mechatronic System For Assisting Blind People To Recognize PatternsDocument16 pagesDesign and Study of Mechatronic System For Assisting Blind People To Recognize Patternsمحمد الأحمدNo ratings yet

- Bilgin2016 Review of CADCAMDocument6 pagesBilgin2016 Review of CADCAMnafsiyah xyzNo ratings yet

- Comparing The Accuracy Trueness and Precision of Models of Fixed Dental Prostheses Fabricated by Digital and Conventional Workflows 2019Document6 pagesComparing The Accuracy Trueness and Precision of Models of Fixed Dental Prostheses Fabricated by Digital and Conventional Workflows 2019ANDREA LOZANO CAMPOSNo ratings yet

- Research and Development of 3D Modeling: Xi-Dao LUAN, Yu-Xiang XIE, Long YING and Ling-Da WUDocument5 pagesResearch and Development of 3D Modeling: Xi-Dao LUAN, Yu-Xiang XIE, Long YING and Ling-Da WUVaibhav BahetiNo ratings yet

- CAD-CAM in DentistryDocument12 pagesCAD-CAM in DentistryFingerst Foot100% (1)

- The Development of Computational Model Through Reverse Engineering - Side Mirror Case StudyDocument18 pagesThe Development of Computational Model Through Reverse Engineering - Side Mirror Case StudywanameiNo ratings yet

- Electronic SurveyingDocument4 pagesElectronic SurveyingKirti SharmaNo ratings yet

- Sciencedirect: Construction and Accuracy Test of A 3D Model of Non-Metric Camera Images Using Agisoft PhotoscanDocument7 pagesSciencedirect: Construction and Accuracy Test of A 3D Model of Non-Metric Camera Images Using Agisoft PhotoscanManuel Diaz GomezNo ratings yet

- How 3D printing can boost advances in analytical and bioanalytical chemistryDocument17 pagesHow 3D printing can boost advances in analytical and bioanalytical chemistrymarcelaNo ratings yet

- Modelling 3D Scanned Data To Visualise and Analyse The Built Environment For RegenerationDocument22 pagesModelling 3D Scanned Data To Visualise and Analyse The Built Environment For RegenerationYassineSkoutiNo ratings yet

- Ijatcse 33942020Document8 pagesIjatcse 33942020giovana.rodriguez.6104No ratings yet

- j.jmapro.2021.02.022Document23 pagesj.jmapro.2021.02.022PrinceNo ratings yet

- Intraoral Scanning To Fabricate Complete Dentures With Functional Borders: A Proof-Of-Concept Case ReportDocument7 pagesIntraoral Scanning To Fabricate Complete Dentures With Functional Borders: A Proof-Of-Concept Case ReportVeronica Regina RosselleNo ratings yet

- 3D Modeling, Custom Implants and Its FutureDocument10 pages3D Modeling, Custom Implants and Its FutureDrAhmed HamzaNo ratings yet

- Novel 3D Modeling Technique of Removable Partial Denture Framework Manufactured by 3D Printing TechnologyDocument10 pagesNovel 3D Modeling Technique of Removable Partial Denture Framework Manufactured by 3D Printing TechnologyArushi AgarwalNo ratings yet

- 1 s2.0 S2666307422000171 MainDocument11 pages1 s2.0 S2666307422000171 MainBẢO HỒ THIÊNNo ratings yet

- Advanced Auricular Prosthesis Development by 3D Modelling and Multi-Material PrintingDocument7 pagesAdvanced Auricular Prosthesis Development by 3D Modelling and Multi-Material PrintingNajeeb UllahNo ratings yet

- Digitalization in Dentistry CADCAM A ReviewDocument6 pagesDigitalization in Dentistry CADCAM A ReviewnabeghNo ratings yet

- Reverse Engineering: Submitted ToDocument24 pagesReverse Engineering: Submitted Tovarun.119100% (1)

- "Innovative Single-Piece Pattern Design For 3D Printing: A Paradigm Shift in Manufacturing" byDocument4 pages"Innovative Single-Piece Pattern Design For 3D Printing: A Paradigm Shift in Manufacturing" bygosaviprasanna0No ratings yet

- Digital Dentistry and Digital ImpressionsDocument117 pagesDigital Dentistry and Digital ImpressionsAnonymous 0pg1qSpONo ratings yet

- s00784 022 04720 6Document9 pagess00784 022 04720 6Safa ÖzdenNo ratings yet

- 3D Printed Medical Model To Resolve CleftDocument7 pages3D Printed Medical Model To Resolve CleftManmadha CharyNo ratings yet

- Applsci 13 00659Document13 pagesApplsci 13 00659bramhasayanNo ratings yet

- Chapter 12Document20 pagesChapter 12Shaker Al-SaadNo ratings yet

- Machines 11 01083Document12 pagesMachines 11 01083mesumNo ratings yet

- Virtual Environments For Design and ManufacturingDocument11 pagesVirtual Environments For Design and ManufacturingtuongnvNo ratings yet

- Design Automation Using Script Languages High-LeveDocument9 pagesDesign Automation Using Script Languages High-LeveAkash P LNo ratings yet

- Graphics Ass GnmentDocument5 pagesGraphics Ass GnmenttinoNo ratings yet

- Large-Scale 3D Printing: The Way Forward: IOP Conference Series: Materials Science and EngineeringDocument16 pagesLarge-Scale 3D Printing: The Way Forward: IOP Conference Series: Materials Science and EngineeringJorge Luis Garcia ZuñigaNo ratings yet

- asdDocument4 pagesasdDr.Mohamad Reda RefaaiNo ratings yet

- Design and Development of XYZ Scanner For 3D PrintingDocument5 pagesDesign and Development of XYZ Scanner For 3D PrintingMAHESH VNo ratings yet

- Reverse Engineering Based Methodology For Modelling Cutting ToolsDocument9 pagesReverse Engineering Based Methodology For Modelling Cutting ToolsbobbyNo ratings yet

- DigitalDocument9 pagesDigitalTanhaz KareemNo ratings yet

- Retrieve 83Document10 pagesRetrieve 83Lore AguirreNo ratings yet

- CAD Model Generation Using 3D Scanning: Advanced Materials Research October 2007Document5 pagesCAD Model Generation Using 3D Scanning: Advanced Materials Research October 2007kotes2007No ratings yet

- Implementation of 3D Optical Scanning Technology ForDocument13 pagesImplementation of 3D Optical Scanning Technology ForDinesh KumarNo ratings yet

- 138 MohammedDocument13 pages138 MohammedBruna LannesNo ratings yet

- "Innovative Single-Piece Pattern Design For 3D Printing: A Paradigm Shift in Manufacturing" byDocument4 pages"Innovative Single-Piece Pattern Design For 3D Printing: A Paradigm Shift in Manufacturing" bygosaviprasanna0No ratings yet

- O M P U T e R I D e D e S I G NDocument27 pagesO M P U T e R I D e D e S I G NErAmolDhakaneNo ratings yet

- 3D Laser Scanning and Close Range Photogrammetry For Buil - 2019 - Alexandria enDocument14 pages3D Laser Scanning and Close Range Photogrammetry For Buil - 2019 - Alexandria enMa'ruf Ulil FadliNo ratings yet

- Pottier 2023 Meas. Sci. Technol. 34 075001Document17 pagesPottier 2023 Meas. Sci. Technol. 34 075001Basil Azeem ed20b009No ratings yet

- Digital Technology in Implant Dentistry: Journal of Dentistry & Oral DisordersDocument3 pagesDigital Technology in Implant Dentistry: Journal of Dentistry & Oral DisordersSkAliHassanNo ratings yet

- Cad Project PDFDocument38 pagesCad Project PDFDeepak BabbarNo ratings yet

- VRIT: An Innovative Approach of Industrial Training Through Virtual RealityDocument5 pagesVRIT: An Innovative Approach of Industrial Training Through Virtual RealityInternational Organization of Scientific Research (IOSR)No ratings yet

- Comparison of Camera and Laser Scanner Based 3D Point Cloud: December 2019Document6 pagesComparison of Camera and Laser Scanner Based 3D Point Cloud: December 2019Taha HassanNo ratings yet

- Mini ProjectDocument9 pagesMini Project1ds22me007No ratings yet

- Clinical Applications of Digital Dental TechnologyFrom EverandClinical Applications of Digital Dental TechnologyRadi MasriNo ratings yet

- CNC ProgrammingDocument20 pagesCNC ProgrammingMansingh YadavNo ratings yet

- Sarezidento Programa 'Ortopediuli Stomatologia (Xangrzlivoba - 15 Tve) Tavi I. Zogadi Debulebebi Muxli 1. Programis Mizani Da AmocanebiDocument26 pagesSarezidento Programa 'Ortopediuli Stomatologia (Xangrzlivoba - 15 Tve) Tavi I. Zogadi Debulebebi Muxli 1. Programis Mizani Da AmocanebiLaSha BatnidzeNo ratings yet

- CAD-CAM Software Comparison TableDocument3 pagesCAD-CAM Software Comparison TableMike Dixon67% (3)

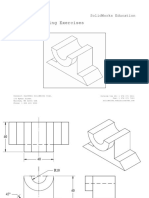

- EDU Detailed Drawings Exercises 2017Document51 pagesEDU Detailed Drawings Exercises 2017SmrileNo ratings yet

- 8552495e47a62a11416a52f34242d067Document28 pages8552495e47a62a11416a52f34242d067levani memarneNo ratings yet

- Solidworks ExerDocument51 pagesSolidworks Exerimadnino66No ratings yet

- Detailed Drawing Exercises: Solidworks EducationDocument51 pagesDetailed Drawing Exercises: Solidworks Educationdita ayuNo ratings yet

- Equipment List - SorocaDocument1 pageEquipment List - SorocaghenaNo ratings yet

- Modulos y Servos FanucDocument14 pagesModulos y Servos FanucIrving LopezNo ratings yet

- Bimplicity LISTADOSOFTWAREDocument15 pagesBimplicity LISTADOSOFTWAREHans ReyesNo ratings yet

- Rancang Bangun Mesin CNC Router Mini Untuk PembelaDocument7 pagesRancang Bangun Mesin CNC Router Mini Untuk PembelaMuhammad SamuelNo ratings yet

- Project On Making A CNC Machine in EthiopiaDocument10 pagesProject On Making A CNC Machine in EthiopiaSolomon BefrduNo ratings yet

- List of Machines CNCDocument3 pagesList of Machines CNCJKP OperationNo ratings yet

- Analisis Penerapan Material Requirement Palanning (MRP) Dalam Upanya Mengendalikan Bahan BakuDocument15 pagesAnalisis Penerapan Material Requirement Palanning (MRP) Dalam Upanya Mengendalikan Bahan BakuAzis MaulanaNo ratings yet

- Cam Imp (Veena)Document16 pagesCam Imp (Veena)Sidpara DeepNo ratings yet

- EDU Detailed Drawings Exercises 2017 PDFDocument51 pagesEDU Detailed Drawings Exercises 2017 PDFIshaan KharbandaNo ratings yet

- Apostila RevitDocument464 pagesApostila RevitLuis MarcosNo ratings yet

- History: Parts DescriptionDocument9 pagesHistory: Parts DescriptionClaudiu RotariuNo ratings yet

- Projeto FresadoraDocument27 pagesProjeto Fresadoramikael bezerra cotias dos santosNo ratings yet

- Fanuc Series 0i-MODEL LF - Plus (E) - 02a-BrochureDocument8 pagesFanuc Series 0i-MODEL LF - Plus (E) - 02a-Brochurepc100xohmNo ratings yet

- Post Processor MPI Plasma Cut - AspireDocument11 pagesPost Processor MPI Plasma Cut - Aspiresand live77No ratings yet

- EDU Detailed Drawings Exercises 2017 PDFDocument51 pagesEDU Detailed Drawings Exercises 2017 PDFTheZsooltiNo ratings yet

- Tugas 13A Dengan MakroDocument9 pagesTugas 13A Dengan MakroHp onlineNo ratings yet

- Flowchart - Item MasterDocument1 pageFlowchart - Item MasterRamdas BhujbalNo ratings yet

- Amp ReportDocument7 pagesAmp Reportnouman kaziNo ratings yet

- Manual Survival Jean Claude VilcaDocument434 pagesManual Survival Jean Claude Vilcachinesebox2010No ratings yet

- Detailed Drawing Exercises: Solidworks EducationDocument51 pagesDetailed Drawing Exercises: Solidworks EducationBhanupratap SinghNo ratings yet

- Osai G M CodesDocument4 pagesOsai G M CodesryanNo ratings yet

Articulo X

Articulo X

Uploaded by

Oscar Fernando LuceroOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Articulo X

Articulo X

Uploaded by

Oscar Fernando LuceroCopyright:

Available Formats

See discussions, stats, and author profiles for this publication at: https://www.researchgate.

net/publication/235653283

APLICACIÓN DE INGENIERÍA INVERSA PARA MANUFACTURA DE FIGURAS

ORGÁNICAS COMPLEJAS: CASO DE APLICACIÓN Reverse engineering

application for organic complex forms: Application case

Conference Paper · September 2012

CITATIONS READS

0 2,540

3 authors, including:

Enrique Isaza

Universidad Tecnológica de Pereira

8 PUBLICATIONS 17 CITATIONS

SEE PROFILE

Some of the authors of this publication are also working on these related projects:

Determination of Mechanic Resistance of Osseous Element through Finite Element Modeling View project

Latin American Development, Democracy, and Social Issues View project

All content following this page was uploaded by Enrique Isaza on 22 May 2014.

The user has requested enhancement of the downloaded file.

First International Conference on Advanced Mechatronics, Design, and Manufacturing Technology - AMDM 2012 1

APLICACIÓN DE INGENIERÍA INVERSA PARA MANUFACTURA DE FIGURAS

ORGÁNICAS COMPLEJAS: CASO DE APLICACIÓN

Reverse engineering application for organic complex forms: Application case

RESUMEN LUIS ENRIQUE ISAZA

El trabajo presentado muestra la utilización del escaneo tridimensional para Ingeniero Mecánico, M.Sc.

lograr capturar la forma compleja de un rostro humano, la cual posteriormente se Profesor Auxiliar

convirtió en un modelo CAE para ser procesado y escalado. Con la ayuda de Universidad Tecnológica de Pereira

software CAM, se mecanizó el modelo en una resina termoplástica kalios@utp.edu.co

especialmente desarrollada para obtener la estabilidad dimensional y la

maquinabilidad requerida para luego hacer la comprobación metrológica de la IVAN YESID MORENO

pieza mecanizada con el rostro original, utilizando la tecnología de escaneo Ingeniero Mecánico, M.Sc.

tridimensional nuevamente. Profesor Auxiliar

Universidad Tecnológica de Pereira

PALABRAS CLAVES: Escaneo tridimensional, Ingeniería inversa, yes@utp.edu.co

Termoestables, Manufactura, Metrología, Control de calidad.

EDGAR SALAZAR

ABSTRACT Ingeniero Mecánico, Ph.D.

This work demonstrates the use of three-dimensional scanning in order to Profesor Asociado

capture the complex shape of a human face, which later became a CAE model Universidad Tecnológica de Pereira

for processing and scaling. With the help of CAM software, the model was edgarsalazar@utp.edu.co

machined into a thermoplastic resin specially developed for dimensional

stability and machinability. Subsequently the metrological verification of the

machined part was made, doing the comparison between the machined part and

the original face, using the three-dimensional scanning technology again.

KEYWORDS: Manufacturing, Reverse engineering, 3D Scanning,

Manufacturing, Metrology, Quality control.

1. INTRODUCCIÓN 2. APLICACIONES DEL ESCANEO

TRIDIMENSIONAL [2]

Actualmente es necesario para el país, potenciar

tecnológicamente los procesos de manufactura y acercar El escaneo tridimensional tiene en la actualidad diversas

al menos en parte las tecnologías y aplicaciones aplicaciones en industrias como la aeroespacial,

empleadas a nivel internacional. Es el caso del escaneo automovilística, plásticos, ensayos no destructivos,

tridimensional, en desarrollo progresivo en los últimos 20 generación de energía, medicina, antropología entre

años, especialmente para digitalizadores ópticos sin otros. No obstante, casi todas las industrias tienen en

contacto. Los escáneres son cada vez más portátiles, común el hecho de que la mayor aplicación de los

accesibles, y capturan puntos con mayor rapidez y escáneres tridimensionales, es la ingeniería inversa.

exactitud, características que sumadas a las necesidades

en manufactura, han permitido tanto a Universidades En la actualidad, la ingeniería inversa es un método

como Industria realizar desarrollo e investigación en válido para la creación o recreación de nuevos productos

Ingeniería. En el postprocesado de información del a partir de productos existentes y a veces obsoletos, la

escaneo 3D (Conversión de puntos captados por el copia de modelos sin necesidad de planos y hasta para la

escáner en modelos de superficie spline) se han evaluación de conformidad de modelos CAD 3D con

desarrollado e implementado diferentes herramientas modelos originales o pruebas de manufactura.

comerciales como: Geomagic, Rapidform, Polyworks,

SolidWorks/Scan to 3D, etc. [1]. Aunque los nuevos sistemas de CAD facilitan el diseño

del producto, hay que desarrollar nuevas aplicaciones que

Para este trabajo se utilizó un escáner de digitalización permitan obtener un diseño confiable y funcional

tridimensional de la marca Creaform modelo ExaScan disminuyendo los tiempos de diseño con objeto de

con una capacidad de captura de hasta minimizar el incremento de coste de fabricación.

25000_mediciones/segundo, el cual hace posible llevar a

cabo proyectos de escaneo tridimensional con un nivel de

detalles y precisión importante.

2 First International Conference on Advanced Mechatronics, Design, and Manufacturing Technology - AMDM 2012

En relación a su importancia, la generación de archivos

digitales tridimensionales de partes del cuerpo, permite el

diseño de dispositivos de ortopedia, prótesis estéticas y

planeación y verificación de cirugías plásticas,

reproducciones, diagnóstico y seguimientos. De igual

forma la digitalización de un rostro/cuerpo en

aplicaciones en multimedia, permite una representación

humana realista, pudiéndose utilizar para efectos

especiales o remplazo de rostros (dobles).

Un caso de aplicación exitosa en la digitalización de

rostros para aplicaciones biomédicas está reportado en

[5], en donde el museo de Ciencia de Londres ha sido el

emplazamiento elegido para recopilar caras de los

visitantes a través de la iniciativa ´ME in 3D´ (yo en 3

dimensiones), en donde se han logrado recopilar mas de

8000 caras, y cuyo objetivo es conseguir una amplia base

de datos con rostros representativos de todo el mundo.

Estas imágenes ayudarán a los cirujanos a reconstruir

cráneos durante las operaciones quirúrgicas, pues les

permiten investigar la estructura facial. ¿Qué hace que

una cara sea diferente a otra? Los científicos conocen

bien los huesos de la cabeza pero saben muy poco sobre

los factores que determinan su forma y sobre los

músculos y la piel que la modelan. Esta base de datos

podrá ser usada para ayudar a reconstruir cualquier

deformidad del rostro que necesite cirugía, tanto en

adultos como en niños.

Digitalización de rostro como base de estudio

Como ejemplo de aplicación para la tecnología de

Figura 1. Proceso tradicional vs Ingeniería inversa [4]. escaneo tridimensional, se ha realizado Ingeniería Inversa

a través del escaneo tridimensional del rostro de la figura

La Ingeniería inversa no es sólo el proceso de cambio o 2, en donde se aprecia el empleo de targets de referencia

creación de un sistema, basándose en la regresión del y la imagen digitalizada.

objeto, es un proceso de análisis, validación y

reconocimiento de los mecanismos de diseño y

construcción de los componentes del sistema. Un

esquema de comparación del proceso tradicional con la

Ingeniería Inversa se muestra en la figura 1.

3. APLICACIÓN DE INGENIERÍA INVERSA:

DIGITALIZACIÓN DE UN ROSTRO targets

Rostro de referencia Captura de datos

Las características topológicas del rostro generan una

complejidad tal que resulta muy difícil su modelado en

cualquier CAE, así como la medición de todos los puntos

que la conforman. Si se deseara utilizar sondas o Digitalización

palpadores (en equipos de medición de contacto) no son

los adecuadas en la aplicación, debido a que los rostros

son muy blandos en los lugares donde hay alta densidad

muscular o cartilaginosa (mejillas, nariz, orejas). Esto

Figura 2. Proceso de digitalización de rostro.

hace que el escáner tridimensional sea el medio más

adecuado para captar de una manera fiable y eficiente las

formas complejas que constituyen un rostro. Además,

como proceso sin contacto, garantiza protección para la

piel y las vías respiratorias.

First International Conference on Advanced Mechatronics, Design, and Manufacturing Technology - AMDM 2012 3

Captura de datos Postprocesado

El escáner utiliza un haz laser de baja potencia el cual Después de obtener la información del escáner es

permite el escaneo de la pieza. Al no requerir un sistema necesario realizar una limpieza de la nube de puntos

de referencia externo previamente sobre la superficie del obtenida y ajustar de una manera más fiable el rostro

modelo físico se colocan aleatoriamente guías de digitalizado. Para este proceso existen herramientas como

posicionamiento (targets) las cuales permiten al escaner Geomagic o Rapidform que permiten crear modelos

por triangulación de los targets calcular y crear un digitales precisos a partir de capturas tridimensionales de

sistema de referencia de alta precisión en el espacio objetos existentes, transformando las nubes de puntos

(figura 3). obtenidas en modelos 3D utilizables. Este tipo de

software permite la exportación a los principales

formatos 3D, como IGES, STEP, 3DS, VRML, etc. Para

esta aplicación (rostro) se ha empleado como software de

postprocesado MeshLab (software libre) el cual, aunque

no es tan versátil y poderoso como los anteriormente

mencionados, permite hacer ediciones de los archivos stl.

La figura 5 presenta una imagen del postprocesado del

rostro.

Figura 3. Funcionamiento de escáner en captura de puntos [3].

El proceso de captura de los datos consiste en la

proyección del láser sobre la superficie a digitalizar, el

cual se refleja sobre dos cámaras ubicadas a ambos lados

del láser y encargadas de transmitir los datos obtenidos al

software de adquisición de datos (VxElements) propio

del escáner ExaScan empleado. Este software se encarga

de interpretar la nube de puntos detectada por el escáner

y generar un archivo STL (Standard Triangulation

Language). Este tipo de archivo utiliza una malla de

pequeños triángulos sobre las superficies para definir la

forma del objeto. La figura 4 presenta la pantalla en una Figura 5. Postprocesado del rostro en MeshLab.

captura de datos.

Una vez realizada la limpieza y ajuste de información, se

exporta a software CAD/CAE como SolidWorks, ProE,

Catia, Autodesk Inventor en un archivo neutro, como

iges, step o parasolid.

Programación del CNC para mecanizado

Para hacer posible el mecanizado de una forma tan

compleja es necesario utilizar un software CAM, el cual

construye el programa de las trayectorias de las

herramientas, a partir de las geometrías a mecanizar. En

este caso particular se ha empleado MasterCam V9.1, el

cual tiene como particularidad, tener una amplia gama de

Figura 4. Conjunto de datos capturados en Vx Elements. postprocesadores en especial para controles FANUC. La

máquina utilizada fue un centro de mecanizado de cuatro

Una vez definido el archivo STL con Vx Elements, es ejes marca Hass propiedad de la Universidad

transferido para el postprocesado a herramientas como Tecnológica de Pereira.

Geomagic, SolidWorks (con el complemento Scan to

3D), Rapidform u otros. Una de las enormes ventajas de El proceso previo a la obtención del programa es el

este proceso (digitalización 3D) es poder escalar el siguiente:

modelo captado para efectuar la fabricación del prototipo,

que permita una inspección, análisis y mejoramiento del • Ubicación espacial en el entorno Mastercam de la

producto final. superficie escaneada (Cero de pieza G54).

4 First International Conference on Advanced Mechatronics, Design, and Manufacturing Technology - AMDM 2012

• Aplicar a la superficie un factor de escala con el Una vez se ha terminado la programación de la máquina,

propósito de ajustarla al tamaño del material se procede a simular el proceso completo de mecanizado.

disponible. La simulación es definitiva y necesaria para evitar los

• Seleccionar parámetros para mecanizado de desbaste, choques de herramienta, los recorridos ineficientes,

registrados en la figura 6. verificar los cambios de herramienta y valorar el tiempo

• Seleccionar parámetros para mecanizado de acabado, de mecanizado. La figura 8 muestra una imagen de la

tal como registra la figura 7. simulación.

Después simulado el proceso se genera el programa CNC

necesario para las trayectorias de la herramienta, la figura

9 presenta una imagen de los parámetros registrados.

Para el maquinado del modelo del rostro escaneado se

pensó en un material de bajo costo, de altas condiciones

de maquinabilidad (poca fragilidad, sin bolsas de aire y

alta consistencia). Para ello, se experimentaron diversas

combinaciones de polímeros e hidrocarburos de alta

densidad, los cuales pudieran cumplir con las

características anteriormente mencionadas.

Figura 6. Parámetros de mecanizado.

Figura 9. Postprocesado y generación de archivo CNC.

Desarrollo del material para el mecanizado

Figura 7. Parámetros de acabado. Después de hacer varias pruebas con diferentes polímeros

y ceras, se logró encontrar la proporción adecuada para

Simulación obtener una “cera maquinable” la cual después de

múltiples evaluaciones mostró ser la adecuada para el

proceso de manufactura requerido.

La distribución porcentual (en masa) de estas sustancias

básicas constitutivas del material que mejor desempeño

tuvo fue de 3:1 (hidrocarburos/polímeros).

Para generar el modelo, se empleó inicialmente una

escala de 0,645, posibilitando la fabricación del rostro

con un bloque de 1 dm3. De esta forma se encontraron las

cantidades en masas necesarias según (1).

(1)

Figura 8. Imagen de simulación del proceso de mecanizado.

First International Conference on Advanced Mechatronics, Design, and Manufacturing Technology - AMDM 2012 5

Aplicando la relación y conociendo sus

densidades, ( ⁄ ⁄ ), se

obtienen las masas necesarias para ocupar el volumen

previsto.

El proceso de elaboración debe ser controlado

térmicamente por debajo de 150 °C para evitar la pérdida

de los componentes volátiles del hidrocarburo, agitando

lentamente hasta encontrar la consistencia adecuada. Una

vez se tienen las condiciones de viscosidad y

homogeneidad adecuadas, la mezcla se deposita en un

molde, en este caso de vidrio, preparado con un

desmoldante de alta temperatura. La figura 10 presenta

imágenes del proceso de producción del bloque de

maquinado. Figura 12. Rostro maquinado a escala 0,645.

De igual manera se realizaron otros modelos a diferente

escala. La figura 13 presenta el rostro maquinado con

escala 0,465.

Una de las grandes ventajas de este tipo de material,

además de su bajo costo, es la posibilidad de reciclaje del

Mezcla de componentes Molde de vidrio

residuo sobrante (viruta), o de la pieza maquinada en un

Figura 10. Producción de cera maquinable. eventual error de mecanizado.

Una vez compacto el material generado después de

enfriamiento lento, se instala en centro de mecanizado,

preparando las herramientas necesarias para desbaste y

acabado, cuidando los exigentes detalles que implica la

manufactura de un rostro. La figura 11 presenta el bloque

instalado y las herramientas necesarias para el proceso.

Figura 13. Mecanizado de modelo escala 0,465.

Metrología

Para verificar la calidad y fiabilidad en el modelo

mecanizado a partir del proceso de digitalización de un

rostro, se ha empleado la herramienta Geomagic Qualify,

la cual permite hacer comparaciones metrológicas

Figura 11. Instalación de bloque y herramienta en centro de

tridimensionales a partir de modelos escaneados y

mecanizado. modelos CAE. Para ello, se ha digitalizado con el escáner

3D la pieza maquinada. La figura 14 presenta una imagen

Para definir los detalles finales del rostro se han del proceso de digitalización con objetivos metrológicos.

empleado herramientas muy pequeñas de 2 mm de

diámetro con el fin de reproducir adecuadamente la Escáner Rostro

compleja geometría del rostro en lugares difíciles, como digitalizado

los contornos de la nariz y el interior de los labios. La Rostro

figura 12 presenta el rostro maquinado a partir del maquinado

modelo CAE, fabricado en cera maquinable.

Figura 14. Digitalización de la pieza maquinada.

6 First International Conference on Advanced Mechatronics, Design, and Manufacturing Technology - AMDM 2012

Targets de

referencia

Continuación de la figura 14.

Figura 16. Análisis metrológico entre rostro original y el rostro

A diferencia de la generación del modelo CAE para el mecanizado.

mecanizado, los datos que se obtienen de esta segunda

digitalización no se convierten a un archivo paramétrico

o neutro; se toman tal cual con el fin de hacer una fiel 4. CONCLUSIONES

comparación entre lo que se obtuvo y lo que inicialmente

se captó del rostro. Las diferencias promedio encontradas La digitalización 3D se ha convertido en una herramienta

entre el rostro mecanizado y el modelo CAE original muy valiosa como componente del proceso de aplicación

(figura 15) están alrededor de los ± 0,07568 mm en la de Ingeniería Inversa. Tener una herramienta con tanto

mayor parte del rostro. En algunas zonas de la boca y de potencial en la adquisición de puntos tridimensionales de

curvatura muy pronunciada, se obtienen diferencias una pieza, abren los horizontes para el desarrollo de

mayores, que están cercanas a los ± 0,3153 mm y en las modelos, la manufactura y el análisis de productos.

zonas donde la herramienta tuvo difícil acceso debido a

sus dimensiones, se tuvieron diferencias hasta de Las aplicaciones del escaneo tridimensional, no se

± 1,5 mm, dada la incapacidad geométrica de penetración limitan particularmente al modelado o la manufactura,

de la fresa. sino que tienen cabida en áreas tan importantes como la

arqueología (registro histórico) o la medicina. En este

último la digitalización de rostros o de piezas corporales

(óseas) se convierte en una herramienta útil para el

desarrollo de prótesis, ortesis y el estudio de diversos

tópicos asociados a la biomecánica [4].

Es importante mencionar que la metrología basada en el

escaneo tridimensional es muy versátil y permite una

comparación más amplia que las sondas de contacto

directo, además es posible tomar como referencia

elementos intangibles como los archivos CAE.

Figura 15. Comparación metrológica entre rostro mecanizado y

Modelo CAE. Uno de los elementos importantes para resaltar dentro de

este trabajo, fue la utilización de la cera maquinable que

Posteriormente se realizaron comparaciones metrológicas se desarrolló para la manufactura de los rostros

tridimensionales entre el rostro mecanizado y el rostro escaneados. La estabilidad dimensional, la rigidez, el

original, con el fin de evaluar el proceso completo y el bajo costo y la seguridad para la máquina, sin mencionar

nivel de distorsión agregado en cada uno de los procesos el bajo consumo de herramienta, hicieron de este material

(figura 16). En esta evaluación, la mayor parte del rostro un hallazgo importante en el tema del prototipado y la

registró una diferencia media de ± 0,305 mm, dándose las manufactura de formas complejas.

mayores diferencias en la zona de la nariz y los ojos. Es

notable que, en zona de la boca, la diferencia porcentual En cuanto a la precisión del proceso, puede notarse a

fue menor, lo cual puede atribuirse a que las formas partir de los resultados, que las tolerancias y las pérdidas

orgánicas son más suaves que las que se obtienen en un geométricas son bastante reducidas, lo cual ratifica el

CAE. potencial metrológico del escaneo tridimensional y en

especial, del equipo utilizado para este trabajo. Gracias a

estos resultados, es completamente aconsejable la

implementación del escaneo tridimensional como soporte

a la manufactura, ya que permite digitalizar y controlar el

proceso, con un solo conjunto de herramientas.

First International Conference on Advanced Mechatronics, Design, and Manufacturing Technology - AMDM 2012 7

5. BIBLIOGRAFÍA

[1] Chang, Kuang-Hua. “A Review on Shape

Engineering and Design Parametrization in Reverse

Engineering.” Tomado de: “Reverse Engineering-

Recent Advances and Applications.” Edited by:

Alexandru C. Telea. Published by: Intech. pp. 161-

186. Febrero de 2012.

[2] M, B, Patricia, B. R. Rebeca, “Application of

Terrestrial Laser Scanner to recording and analysis

of Building Heritage: cases study of Santa Eulalia

de Bóveda (Lugo) and San Fiz de Solovio (Santiago

de Compostela). Arqueología de la arquitectura, pp

15-32 Dic 2008.

[3] Creaform, ATEGROUP, Propuesta de integración y

fortalecimiento tecnológico, laboratorio de

ingeniería inversa, escáner 3D. Feb de 2011.

[4] ELMUNDO.es Ciencia (2012, Mar). Tecnología

ayudará a pacientes con deformaciones en el cráneo,

Un escáner 3D que ayuda a reconstruir rostros,

[Online]. Disponible: http://www.elmundo.es/

elmundo/2012/03/01/ciencia/1330625655.html.

[5] Torres G, Ingeniería Inversa: Una herramienta

para la iniciación al diseño. FIM, UTP 2008.

[6] Kaufman, Arie. ”Efficient Algorithms for 3D Scan

Conversion of Parametric Curves, Surfaces and

Volumes.” Computer Graphics, Volume 21 No 4.

pp. 171-180 Julio 1987.

View publication stats

You might also like

- Banner Tables Views FormsDocument844 pagesBanner Tables Views FormsmandaisbestNo ratings yet

- CNC Programming Tutorials Examples G M Codes G M Programming Tutorial ExampleDocument340 pagesCNC Programming Tutorials Examples G M Codes G M Programming Tutorial ExampleYassin Belkacem100% (3)

- Digitization Procedure of Creating 3D Model of Dental Bridgework ReconstructionDocument8 pagesDigitization Procedure of Creating 3D Model of Dental Bridgework ReconstructionZoran SpiroskiNo ratings yet

- JournalNX - Bioprinting Additive ManufacturingDocument3 pagesJournalNX - Bioprinting Additive ManufacturingJournalNX - a Multidisciplinary Peer Reviewed JournalNo ratings yet

- Materials Today: Proceedings: Robin H. Helle, Hirpa G. LemuDocument8 pagesMaterials Today: Proceedings: Robin H. Helle, Hirpa G. LemuRaj PatelNo ratings yet

- Computer Technology in Fashion Design and Product DevelopmentDocument3 pagesComputer Technology in Fashion Design and Product DevelopmentAjaz BannaNo ratings yet

- A Case Study On Use of 3D Scanning For Reverse Engineering and Quality ControlDocument8 pagesA Case Study On Use of 3D Scanning For Reverse Engineering and Quality Controlljubljana9No ratings yet

- Operative4 Lec.19 CAD - CAM TechniquesDocument15 pagesOperative4 Lec.19 CAD - CAM TechniquesSRO oONo ratings yet

- Cad CamDocument5 pagesCad CamNajeeb UllahNo ratings yet

- Free-Form Surface Models Generation Using Reverse Engineering Technique-An Investigation PDFDocument7 pagesFree-Form Surface Models Generation Using Reverse Engineering Technique-An Investigation PDFmetallobNo ratings yet

- Intraoral Scanning Devices Applied in Fixed ProsthodonticsDocument9 pagesIntraoral Scanning Devices Applied in Fixed Prosthodonticsbelen.rodasNo ratings yet

- Cadcam in Restorative Dentistry A Review PDFDocument7 pagesCadcam in Restorative Dentistry A Review PDFdanielcetateNo ratings yet

- 3 D Printing Inort WriteupDocument29 pages3 D Printing Inort WriteupPZNo ratings yet

- Digitalization in Dentistry: CAD/CAM - A Review: Madhuri Patil, Sharanappa Kambale, Amol Patil and Karishma MujawarDocument5 pagesDigitalization in Dentistry: CAD/CAM - A Review: Madhuri Patil, Sharanappa Kambale, Amol Patil and Karishma MujawarJaime Moncayo PinosNo ratings yet

- Design and Study of Mechatronic System For Assisting Blind People To Recognize PatternsDocument16 pagesDesign and Study of Mechatronic System For Assisting Blind People To Recognize Patternsمحمد الأحمدNo ratings yet

- Bilgin2016 Review of CADCAMDocument6 pagesBilgin2016 Review of CADCAMnafsiyah xyzNo ratings yet

- Comparing The Accuracy Trueness and Precision of Models of Fixed Dental Prostheses Fabricated by Digital and Conventional Workflows 2019Document6 pagesComparing The Accuracy Trueness and Precision of Models of Fixed Dental Prostheses Fabricated by Digital and Conventional Workflows 2019ANDREA LOZANO CAMPOSNo ratings yet

- Research and Development of 3D Modeling: Xi-Dao LUAN, Yu-Xiang XIE, Long YING and Ling-Da WUDocument5 pagesResearch and Development of 3D Modeling: Xi-Dao LUAN, Yu-Xiang XIE, Long YING and Ling-Da WUVaibhav BahetiNo ratings yet

- CAD-CAM in DentistryDocument12 pagesCAD-CAM in DentistryFingerst Foot100% (1)

- The Development of Computational Model Through Reverse Engineering - Side Mirror Case StudyDocument18 pagesThe Development of Computational Model Through Reverse Engineering - Side Mirror Case StudywanameiNo ratings yet

- Electronic SurveyingDocument4 pagesElectronic SurveyingKirti SharmaNo ratings yet

- Sciencedirect: Construction and Accuracy Test of A 3D Model of Non-Metric Camera Images Using Agisoft PhotoscanDocument7 pagesSciencedirect: Construction and Accuracy Test of A 3D Model of Non-Metric Camera Images Using Agisoft PhotoscanManuel Diaz GomezNo ratings yet

- How 3D printing can boost advances in analytical and bioanalytical chemistryDocument17 pagesHow 3D printing can boost advances in analytical and bioanalytical chemistrymarcelaNo ratings yet

- Modelling 3D Scanned Data To Visualise and Analyse The Built Environment For RegenerationDocument22 pagesModelling 3D Scanned Data To Visualise and Analyse The Built Environment For RegenerationYassineSkoutiNo ratings yet

- Ijatcse 33942020Document8 pagesIjatcse 33942020giovana.rodriguez.6104No ratings yet

- j.jmapro.2021.02.022Document23 pagesj.jmapro.2021.02.022PrinceNo ratings yet

- Intraoral Scanning To Fabricate Complete Dentures With Functional Borders: A Proof-Of-Concept Case ReportDocument7 pagesIntraoral Scanning To Fabricate Complete Dentures With Functional Borders: A Proof-Of-Concept Case ReportVeronica Regina RosselleNo ratings yet

- 3D Modeling, Custom Implants and Its FutureDocument10 pages3D Modeling, Custom Implants and Its FutureDrAhmed HamzaNo ratings yet

- Novel 3D Modeling Technique of Removable Partial Denture Framework Manufactured by 3D Printing TechnologyDocument10 pagesNovel 3D Modeling Technique of Removable Partial Denture Framework Manufactured by 3D Printing TechnologyArushi AgarwalNo ratings yet

- 1 s2.0 S2666307422000171 MainDocument11 pages1 s2.0 S2666307422000171 MainBẢO HỒ THIÊNNo ratings yet

- Advanced Auricular Prosthesis Development by 3D Modelling and Multi-Material PrintingDocument7 pagesAdvanced Auricular Prosthesis Development by 3D Modelling and Multi-Material PrintingNajeeb UllahNo ratings yet

- Digitalization in Dentistry CADCAM A ReviewDocument6 pagesDigitalization in Dentistry CADCAM A ReviewnabeghNo ratings yet

- Reverse Engineering: Submitted ToDocument24 pagesReverse Engineering: Submitted Tovarun.119100% (1)

- "Innovative Single-Piece Pattern Design For 3D Printing: A Paradigm Shift in Manufacturing" byDocument4 pages"Innovative Single-Piece Pattern Design For 3D Printing: A Paradigm Shift in Manufacturing" bygosaviprasanna0No ratings yet

- Digital Dentistry and Digital ImpressionsDocument117 pagesDigital Dentistry and Digital ImpressionsAnonymous 0pg1qSpONo ratings yet

- s00784 022 04720 6Document9 pagess00784 022 04720 6Safa ÖzdenNo ratings yet

- 3D Printed Medical Model To Resolve CleftDocument7 pages3D Printed Medical Model To Resolve CleftManmadha CharyNo ratings yet

- Applsci 13 00659Document13 pagesApplsci 13 00659bramhasayanNo ratings yet

- Chapter 12Document20 pagesChapter 12Shaker Al-SaadNo ratings yet

- Machines 11 01083Document12 pagesMachines 11 01083mesumNo ratings yet

- Virtual Environments For Design and ManufacturingDocument11 pagesVirtual Environments For Design and ManufacturingtuongnvNo ratings yet

- Design Automation Using Script Languages High-LeveDocument9 pagesDesign Automation Using Script Languages High-LeveAkash P LNo ratings yet

- Graphics Ass GnmentDocument5 pagesGraphics Ass GnmenttinoNo ratings yet

- Large-Scale 3D Printing: The Way Forward: IOP Conference Series: Materials Science and EngineeringDocument16 pagesLarge-Scale 3D Printing: The Way Forward: IOP Conference Series: Materials Science and EngineeringJorge Luis Garcia ZuñigaNo ratings yet

- asdDocument4 pagesasdDr.Mohamad Reda RefaaiNo ratings yet

- Design and Development of XYZ Scanner For 3D PrintingDocument5 pagesDesign and Development of XYZ Scanner For 3D PrintingMAHESH VNo ratings yet

- Reverse Engineering Based Methodology For Modelling Cutting ToolsDocument9 pagesReverse Engineering Based Methodology For Modelling Cutting ToolsbobbyNo ratings yet

- DigitalDocument9 pagesDigitalTanhaz KareemNo ratings yet

- Retrieve 83Document10 pagesRetrieve 83Lore AguirreNo ratings yet

- CAD Model Generation Using 3D Scanning: Advanced Materials Research October 2007Document5 pagesCAD Model Generation Using 3D Scanning: Advanced Materials Research October 2007kotes2007No ratings yet

- Implementation of 3D Optical Scanning Technology ForDocument13 pagesImplementation of 3D Optical Scanning Technology ForDinesh KumarNo ratings yet

- 138 MohammedDocument13 pages138 MohammedBruna LannesNo ratings yet

- "Innovative Single-Piece Pattern Design For 3D Printing: A Paradigm Shift in Manufacturing" byDocument4 pages"Innovative Single-Piece Pattern Design For 3D Printing: A Paradigm Shift in Manufacturing" bygosaviprasanna0No ratings yet

- O M P U T e R I D e D e S I G NDocument27 pagesO M P U T e R I D e D e S I G NErAmolDhakaneNo ratings yet

- 3D Laser Scanning and Close Range Photogrammetry For Buil - 2019 - Alexandria enDocument14 pages3D Laser Scanning and Close Range Photogrammetry For Buil - 2019 - Alexandria enMa'ruf Ulil FadliNo ratings yet

- Pottier 2023 Meas. Sci. Technol. 34 075001Document17 pagesPottier 2023 Meas. Sci. Technol. 34 075001Basil Azeem ed20b009No ratings yet

- Digital Technology in Implant Dentistry: Journal of Dentistry & Oral DisordersDocument3 pagesDigital Technology in Implant Dentistry: Journal of Dentistry & Oral DisordersSkAliHassanNo ratings yet

- Cad Project PDFDocument38 pagesCad Project PDFDeepak BabbarNo ratings yet

- VRIT: An Innovative Approach of Industrial Training Through Virtual RealityDocument5 pagesVRIT: An Innovative Approach of Industrial Training Through Virtual RealityInternational Organization of Scientific Research (IOSR)No ratings yet

- Comparison of Camera and Laser Scanner Based 3D Point Cloud: December 2019Document6 pagesComparison of Camera and Laser Scanner Based 3D Point Cloud: December 2019Taha HassanNo ratings yet

- Mini ProjectDocument9 pagesMini Project1ds22me007No ratings yet

- Clinical Applications of Digital Dental TechnologyFrom EverandClinical Applications of Digital Dental TechnologyRadi MasriNo ratings yet

- CNC ProgrammingDocument20 pagesCNC ProgrammingMansingh YadavNo ratings yet

- Sarezidento Programa 'Ortopediuli Stomatologia (Xangrzlivoba - 15 Tve) Tavi I. Zogadi Debulebebi Muxli 1. Programis Mizani Da AmocanebiDocument26 pagesSarezidento Programa 'Ortopediuli Stomatologia (Xangrzlivoba - 15 Tve) Tavi I. Zogadi Debulebebi Muxli 1. Programis Mizani Da AmocanebiLaSha BatnidzeNo ratings yet

- CAD-CAM Software Comparison TableDocument3 pagesCAD-CAM Software Comparison TableMike Dixon67% (3)

- EDU Detailed Drawings Exercises 2017Document51 pagesEDU Detailed Drawings Exercises 2017SmrileNo ratings yet

- 8552495e47a62a11416a52f34242d067Document28 pages8552495e47a62a11416a52f34242d067levani memarneNo ratings yet

- Solidworks ExerDocument51 pagesSolidworks Exerimadnino66No ratings yet

- Detailed Drawing Exercises: Solidworks EducationDocument51 pagesDetailed Drawing Exercises: Solidworks Educationdita ayuNo ratings yet

- Equipment List - SorocaDocument1 pageEquipment List - SorocaghenaNo ratings yet

- Modulos y Servos FanucDocument14 pagesModulos y Servos FanucIrving LopezNo ratings yet

- Bimplicity LISTADOSOFTWAREDocument15 pagesBimplicity LISTADOSOFTWAREHans ReyesNo ratings yet

- Rancang Bangun Mesin CNC Router Mini Untuk PembelaDocument7 pagesRancang Bangun Mesin CNC Router Mini Untuk PembelaMuhammad SamuelNo ratings yet

- Project On Making A CNC Machine in EthiopiaDocument10 pagesProject On Making A CNC Machine in EthiopiaSolomon BefrduNo ratings yet

- List of Machines CNCDocument3 pagesList of Machines CNCJKP OperationNo ratings yet

- Analisis Penerapan Material Requirement Palanning (MRP) Dalam Upanya Mengendalikan Bahan BakuDocument15 pagesAnalisis Penerapan Material Requirement Palanning (MRP) Dalam Upanya Mengendalikan Bahan BakuAzis MaulanaNo ratings yet

- Cam Imp (Veena)Document16 pagesCam Imp (Veena)Sidpara DeepNo ratings yet

- EDU Detailed Drawings Exercises 2017 PDFDocument51 pagesEDU Detailed Drawings Exercises 2017 PDFIshaan KharbandaNo ratings yet

- Apostila RevitDocument464 pagesApostila RevitLuis MarcosNo ratings yet

- History: Parts DescriptionDocument9 pagesHistory: Parts DescriptionClaudiu RotariuNo ratings yet

- Projeto FresadoraDocument27 pagesProjeto Fresadoramikael bezerra cotias dos santosNo ratings yet

- Fanuc Series 0i-MODEL LF - Plus (E) - 02a-BrochureDocument8 pagesFanuc Series 0i-MODEL LF - Plus (E) - 02a-Brochurepc100xohmNo ratings yet

- Post Processor MPI Plasma Cut - AspireDocument11 pagesPost Processor MPI Plasma Cut - Aspiresand live77No ratings yet

- EDU Detailed Drawings Exercises 2017 PDFDocument51 pagesEDU Detailed Drawings Exercises 2017 PDFTheZsooltiNo ratings yet

- Tugas 13A Dengan MakroDocument9 pagesTugas 13A Dengan MakroHp onlineNo ratings yet

- Flowchart - Item MasterDocument1 pageFlowchart - Item MasterRamdas BhujbalNo ratings yet

- Amp ReportDocument7 pagesAmp Reportnouman kaziNo ratings yet

- Manual Survival Jean Claude VilcaDocument434 pagesManual Survival Jean Claude Vilcachinesebox2010No ratings yet

- Detailed Drawing Exercises: Solidworks EducationDocument51 pagesDetailed Drawing Exercises: Solidworks EducationBhanupratap SinghNo ratings yet

- Osai G M CodesDocument4 pagesOsai G M CodesryanNo ratings yet