Professional Documents

Culture Documents

Dnedelchewtmmm Tema3

Dnedelchewtmmm Tema3

Uploaded by

PetarOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Dnedelchewtmmm Tema3

Dnedelchewtmmm Tema3

Uploaded by

PetarCopyright:

Available Formats

Дисциплина: Машиностроителни технологии

Тема 3. Стругови операции. Характеристики и възможности

на процеса. Елементи на технологичната система.

Ключови думи

струговане, струг, стругарски нож, стругова машина, приспособления при

струговане.

Цел

Запознаване на студентите с технологичните възможности на процеса струговане,

неговата кинематика, видовете струговане, стругови машини, инструменти и

приспособления.

Въведение

Струговите операции заемат над 55 % от общия обем на механичната обработка в

машиностроителните предприятия. Те са основния вид механична обработка на най-

разпространения тип детайли – ротационните.

Познаването на особеностите на струговата обработка е предпоставка за лесното

усвояване на всички останали методи за механична обработка.

Информационен блок

1. Технологични възможности на процеса струговане.

Струговането е един от най – разпространените методи за обработване чрез рязане.

Този метод се осъществява на металорежещи машини наречени стругове, при

използване на режещи инструменти – стругарски ножове. Чрез струговането се

извършва обстъргване на външни ротационни повърхнини, разстъргване на вътрешни

ротационни повърхнини, подрязване на челни повърхнини, отрязване, прорязване на

канали, нарязване на резби, обработка на сложни повърхнини със специален

инструмент. В зависимост от изискванията към обработената повърхнина, то се

изпълнява като груби и чистови технологични преходи (грубо или чисто).

При нормални условия на работа, струговането гарантира 7 ÷ 13 – та степен на

точност на размерите на обработените детайли и минимална грапавост на повърхнините

до Ra = 0,63 ÷ 0,80 μm. При използване на диамантени ножове тоността на обработка

може да бъде доведена до 5 клас на точност, а грапавостта намалена до Ra = 0,32 μm.

Точността на обработка върху универсалните стругове зависи от общите фактори,

влияещи на показателите на качество – стабилност и виброустойчивост на

технологичната система, режимни параметри, сили на рязане, обработваем материал,

материал, вид и геометрични параметри на инструмента, наличие на смазочно –

охлаждаща течност. Точността на обработката се оценява чрез икономически изгодни

технологични допуски на размерите (в мм).

2. Кинематика на процеса и режимни параметри

Процеса струговане се характеризира с главно и подавателно движение. Главното

движение е въртеливо и се извършва най – често от заготовката, а подавателното

движение е праволинейно и се извършва от режещия инструмент. В зависимост от

посоката на подавателното движение рязането се извърщва по три кинематични схеми:

доц. Д. Неделчев 1 кат. ТМММ

Дисциплина: Машиностроителни технологии

С надлъжно подаване – фиг.1;

С напречно подаване – фиг.2;

Фиг.1.Надлъжно струговане. Фиг.2.Напречно струговане.

1 – детайл; 2 – стругарски нож; d – диаметър на детайла; D – диаметър на заготовката

С комбинирано подаване, едновременно по двете оси.

Когато формообразуването се извършва по метода на обхождане, при обработване с

надлъжно подаване се получава цилиндрична повърхнина. При обработване с напречно

подаване се получава равнинна (челна) повърхнина. При обработване с комбинирано

подаване– ротационно – профилна повърхнина.

Формообразуване по метода на копиране се използва обикновено за обработване на

сложни профилни повърхнини.

Елементите на режима на рязане при струговане са (фиг.1 и фиг.2):

Скорост на рязане – Vр, m/min;

Дълбочина на рязане – t, mm;

Подаване – s, mm/об (mm/min-1).

Прието е да се избират в последователност t → s → V.

Дълбочината на рязане t при грубо струговане се избира равна на прибавката за грубо

обработване z. Когато прибавката е по – голяма, обработването се извършва за i броя

работни хода, така че zi.i = z.

Чистото струговане се извършва на един работен ход и дълбочина равна на прибавката

за чистова обработка.

.n.d

Скоростта на рязане се изчислява по формулата: V р , m/min,

1000

където n – честота на въртене на вретеното, m/min-1,

d – диаметър на детайла, mm.

доц. Д. Неделчев 2 кат. ТМММ

Дисциплина: Машиностроителни технологии

3. Връзка на технологичните параметри на процеса с качествените параметри на

обработените повърхнини и производителността на процеса

Скоростта на рязане оказва влияние върху качеството на обработваната повърхнина.

Височината на грапавините намалява при увеличаване на скоростта на рязане. Тя оказва

влияние още върху производителността на процеса, като при малка скорост на рязане

имаме малка производителност и ниско качество на обработваната повърхнина и

обратно, при голяма скорост на рязане – висока производителност на процеса и високо

качество на обработваната повърхнина.

Подаването се избира възможно най – голямо, за да се реализира висока

производителност на процеса. С увеличаване на подаването се увеличава и височината

на грапавините.

Дълбочината на рязане оказва влияние върху качеството на обработваната повърхнина

и върху проиводителността на процеса. При голяма дълбочина на рязане имаме висока

производителност, но получаваната повърхнина не е с високо качество. Това се дължи

на увеличаването на топлинното натоварване на системата и големите сили на рязане,

които се получават. При малка дълбочина на рязане имаме малка производителност на

процеса.

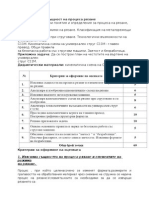

5. Видове струговане [4]

Процеса струговане има следните разновидности:

Струговане на плоски повърхнини:

- напречно челно струговане – челно струговане на равнинни повърхнини,

разположени перпендикулярно на остта на въртене на обработвания детайл с

напречно подаване на инструмента;

- надлъжно челно струговане – челно струговане на равнинни повърхнини,

разположени перпендикулярно на обработвания детайл с надлъжно подаване

на инструмента;

- напречно челно отрязване – челно струговане с напречно подаване на

инструмента, с цел отрязване на заготовката перпендикулярно на остта й на

въртене.

Струговане на ротационни повърхнини:

- надлъжно ротационно струговане – надлъжно струговане на ротационни

повърхнини, чиято ос съвпада с остта на въртене на заготовката;

- безцентрово струговане – надлъжно струговане със сравнително голямо

подаване, преди всичко с въртящ се инструмент с малък спомагателен

установъчен ъгъл;

- напречно ротационно струговане – струговане с напречно подаване, с цел

изработване на ротационно – цилиндрични повърхнини, остта на които съвпада

с остта на въртене.

Нарязване на резби;

- нарязване на външни резби – с профилен стругарски нож;

- нарязване на резби с резбови гребен;

- нарязване на резби с плашки и метчици или резбови глави върху стругови

машини.

6.Технологичната система (МПИД) при операциите за механична обработка включва

използваните за конкретната операция:

машина – в случая струг;

приспособление, чрез което се закрепва заготовката – в случая патронник,

планшайба, центри, люнети и др.;

инструмент – в случая стругарски нож;

доц. Д. Неделчев 3 кат. ТМММ

Дисциплина: Машиностроителни технологии

детайл.

7. Видове стругове [2]

В практиката се използват най – различни по вид, конструкция, точност, габарити,

степен на автоматизация стругови машини. Съществува следната класификация на

струговите машини:

разположение на главната ос на машината – стругове с хоризонтална (фиг.3) и

вертикална конструкция;

степен на автоматизация – стругове с ръчно и програмно управление,

многооперационни машини с транспортни и захранващи устройства;

според вида на управление – механични, хидравлични, електрически,

електрохидравлични;

според начина на реализация на главното и подавателното движения – чрез

въртеливо движение на заготовката, инструмента или различни комбинации;

според степента им на универсалност – универсални, много – и едноцелеви

стругове;

според начина на закрепване на заготовката – патронникови, цангови, центрови

и др.;

според броя на едновременно обработваните заготовки – едно – и

многовретенни стргугове;

според закрепването на инструмента – едно – и многоместни, револверни,

магазинни.

8. Устройство на универсален струг

Най – разпространени са универсалните стругове (фиг.4):

Фиг.3. Общ вид на универсален струг.

(1 – вретенна кутия; 2 – патронник; 3 – щит на патронника; 4 – ножодържач; 5 – щит на

работната зона; 6 – задно седло; 7 – задвижващ винт; 8 – зъбен гребен; 9 – задвижващ вал; 10 –

тяло; 11 – ръчки за включване на главното движение; 12 – горна шейна; 13 – ръчка за включване

на подвателното движение; 14 – напречна шейна; 15 – супорт; 16 – подавателна кутия; 17, 18 –

ръчки за регулиране на подаванията; 19 – ръчки за регулиране на главното движение.)

8. Използвани инструменти

доц. Д. Неделчев 4 кат. ТМММ

Дисциплина: Машиностроителни технологии

Стругарските ножове са най – универсалните, най – простите, най – евтините и най –

широко използваните режещи инструменти при обработване върху струг. Ножът се

състои от две основни части: работна част, извършваща рязането и тяло, служещо за

закрепване на инструмента. Тялото може да има кръгло, квадратно или правоъгълно

напречно сечение.

Според посоката на подаване, ножовете се подразделят на десни, леви и радиални.

Десен нож е този, при който главния режещ ръб е отляво и подаването се извършва

отдясно на ляво. Ляв нож е този, при който главния режещ ръб е отдясно и подаването

се извършва отляво на дясно. Радиален нож – посоката на подаване е радиална (към

оста на обработвания детайл).

Според конструкцията на работната част на ножа, стругарските ножове се подразделят

на прави, огънати, криви и с изтеглена работна част.

В зависимост от броя на детайлите, от които са изработени ножовете, те се

подразделят на цели и съставни – неразглобяеми и разглобяеми.

По вида на обработването ножовете се подразделят на ножове за грубо, за чисто и

фино обработване.

В зависимост от повърхнините, които обработват, ножовете се подразделят на ножове

за външни повърхнини, за вътрешни повърхнини, за чела и за резби.

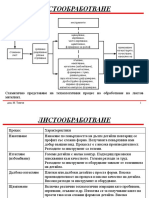

Според вида на обработката стругарските ножове се подразделят на: проходни

(фиг.4.а), прорезни (фиг.4.б), подрезни (фиг.4.в), отрезни (фиг.4.г), разстъргващи

(фиг.4.д), резбообработващи (фиг.4.е), профилни и др.

а/

б/ в/ е/

г/ д/

Фиг.4. Видове стругарски ножове.

Според материала на режещата част ножовете се подразделят на ножове от

инструментална въглеродна стомана, от бързорежеща стомана, с твърдосплавни

пластини, с минералокерамични пластини и с диамантен връх [2]. Ножове от

инструментални стомани вече почти не се използват. В последно време все повече

намаляват и ножовете от бързорежеща стомана за сметка на по – голямо

разпространение на твърдосплавните пластини. Минералокерамичните пластини и

диаманти се използват сравнително рядко за стругарски ножове.

Всички видове стругарски ножове от стомана обикновено се изработват монолитни,

като режещата част и тялото представляват едно цяло.

доц. Д. Неделчев 5 кат. ТМММ

Дисциплина: Машиностроителни технологии

Твърдосплавните и минералокерамичните пластини и диамантите се използват само за

режещата част на стругарските ножове, а тялото се изработва от конструкционни

стомани.

Режещата част се закрепва чрез спояване или по механичен начин, а диамантите се

заливат или синтероват.

Инструменталните стомани не могат да работят при високи температури, ето защо

стругарски ножове изработени от този материал могат да работят само при много малки

скорости и сили на рязане. Ножове, изработени от бързорежеща стомана, запазват

режещата си способност при нагряване до 600° С. Те са с голяма износоустойчивост,

издържат на големи натоварвания и имат значителна трайност.

Твърдосплавните пластини се изработват от метални карбиди и метали, които се

сметват в прахообразно състояние, пресоват се и се синтероват. Използват се карбиди

на металите волфрам, титан, молибден, ванадий, ниобий, хром и др., както и кобалтови,

хромови и волфрамови сплави. Трърдосплавните пластини се пресоват с точно

определени размери и геометрични форми, съобразени с предназначението им.

Ножовете с механично закрепване на твърдосплавните пластини имат различни

конструкции, които зависят и от геометрия на пластината. Пластините с плоска предна

повърхнина се закрепват с винт и планка или с главата на винта, а профилните

пластини с централен отвор се закрепват с винт или с винт и клин.

В зависимост от предназначението си твърдите сплави се разделят на три групи, които

се означават с буквите (по ISO) Р, К и М [4]:

Сплавите от група Р са предназначени за обработване на материали, които

образуват непрекъсната стружка (всички стомани и някои видове цветни

сплави);

Сплавите от група К са предназначени за обработване на материали, които

образуват чупеща се стружка (чугун, някои цветни метали и сплави,

пластмаси);

Сплавите от група М са предназначени за обработване на труднообработваеми

материали (топлоустойчиви, високояки и неръждаеми стомани, чугуни с голяма

твърдост, титанови сплави и др.).

Минералокерамичните материали се използват подобно на твърдосплавните материали

във вид на пластини. Те обаче са много крехки и силно чувствителни към циклични

температурни промени. Затова се използват предимно за чисто обработване при

постоянно натоварване и при липса на вибрации.

Диамантните ножове представляват стоманени държачи, на върха на които е споена,

залепена или синтерована малка диамантна пластина. Използват се за фино

обработване на леки сплави на нежелезни метали и сплави, благородни метали, гума и

пластмаси при много големи скорости на рязане, много малка дълбочина на стружката и

минимални подавания.

9. Използвани приспособления [2]

Приспособленията служат за закрепване на заготовката, режещите инструменти,

контролните инструменти. Приспособленията за установяване на обработваните детайли

трябва да са в състояние да пренасят въртящия момент на силата на рязане, като

същевременно осигуряват изискванията за точност на готовия детайл. Трите главни

задачи на приспособленията за установяване на обработваните детайли са:

доц. Д. Неделчев 6 кат. ТМММ

Дисциплина: Машиностроителни технологии

1. Приспособленията трябва да центроват обработвания детайл (фиг.5.);

2. Приспособленията трябва да затягат обработваните детайли по такъв начин, че да

им осигуряват стабилност срещу силите на рязане и моментите, които те създават

(фиг.6.);

3. Приспособленията трябва да предадат въртеливото движение на вретеното на

обработвания детайл.

Фиг.5. Видове стругарски центри.(а – неподвижни; б- въртящи се.)

Фиг.6. Видове патронници.(а–г тричелюстни самоцентриращи; д-е планшайби.)

Приспособленията при струговите обработки биват: патронници, планшайби, дорници,

неподвижни и въртящи се центри, цангодържатели, подвижни и неподвижни люнети,

специализирани закрепващи приспособления.

Използваните патронници и приспособления могат да бъдат с ръчно или механизирано

(хидравлично, пневматично, електрическо) задвижване.

доц. Д. Неделчев 7 кат. ТМММ

Дисциплина: Машиностроителни технологии

Речник

Ротационни детайли – Детайли имащи една геометрична ос на симетрия.

Технологична система при струговане – Включва стругова машина, приспособления

използвани при струговане, стругарски ножове и инструменти и заготовки.

Резюме

В тази тема Вие се запознахте с особеностите на струговата обработка, с

използваните машини, приспособления и инструменти.

Основното заключение за Вас следва да бъде, че от режимните параметри на

процеса струговане зависят и резултатите от механичната обработка – качество на

повърхнините, точност на размерите, производителност на обработката.

Литература

Основна:

1. Д.Георгиев, Д.Неделчев, Ст.Славов. „Технология на машиностроенето І част".

ТУ- Варна, 2005 г.

2. Д.Неделчев, Т.Аврамова. „Ръководство за лабораторни упражнения по

Технология на машиностроенето І част". ТУ- Варна, 2013 г.

Допълнителна:

3. Ан.Диков, Технология на машиностроенето - Общ курс, Година на издаване:

2010; ISBN:954334034Х; Брой на страници: 234; Издател:Софтрейд.

4. Ан.Диков, „Технология на машиностроенето”, Година на издаване: 2007; Брой на

страници: 410; ISBN: 9789543340538; Издател: Софтрейд.

5. Ал.Македонски, „Методични материали за лабораторни упражнения по

Технология на машиностроенето”, учебно пособие, първо издание; ; Издателство

на Технически Университет – София, 2008г.

6. Кузманов Т., Х. Метев. Технология на машиностроенето. част I. Основи на

машиностроителните технологии, Габрово, ЕКС–ПРЕС, 2006.

7. П.Патарински. Технология на машиностроенето. Първа част. София, Техника,

1975.

8. Базров Б.М. „Основы технологии машиностроения", М., Машиностроение, 2007 г.,

736 стр.

9. Лебедев Л.В. и др. „Технология машиностроения", учебник, М., „Академия",

2006г., 528стр.

Блок за контрол на знанията

Примери:

Задачи за решаване:

Да се направят необходимите изводи за производителността и качеството на

обработваната повърхнина (грапавост и степен на точност на размерите) спрямо

дадените по – долу режими на рязане за обработване на даден детайл.

Вариант I

доц. Д. Неделчев 8 кат. ТМММ

Дисциплина: Машиностроителни технологии

V = 100 m/min

s = 0,25 mm/об

t = 0,5 mm

Ra = 2,5 µm

IT 8

Вариант II

V = 178 m/min

s = 0,2 mm/об

t = 0,25 mm

Ra = 1,25 µm

IT 7

Вариант III

V = 130 m/min

s = 0,6 mm/об

t = 1,5 mm

Ra = 3,2 µm

IT 10

Тест

Въпрос тип 1 - ДА/НЕ:

1. Струговането е един от най – разпространените методи за обработване чрез

рязане.

а) ДА

б) НЕ

2. Съществуват стругови машини с вертикална конструкция.

а) ДА

б) НЕ

3. При радиалния стругарски нож посоката на подаване е успоредна на оста на

обработвания детайл.

а) ДА

б) НЕ

4. Твърдите сплави от група Р са предназначени за обработване на

материали, които образуват чупеща се стружка (чугун, някои цветни метали и сплави,

пластмаси).

доц. Д. Неделчев 9 кат. ТМММ

Дисциплина: Машиностроителни технологии

а) ДА

б) НЕ

5. Твърдите сплави от група К са предназначени за обработване на

материали, които образуват непрекъсната стружка (всички стомани и някои видове

цветни сплави).

а) ДА

б) НЕ

6. Твърдите сплави от група М са предназначени за обработване на

труднообработваеми материали (топлоустойчиви, високояки и неръждаеми стомани,

чугуни с голяма твърдост, титанови сплави и др.).

а) ДА

б) НЕ

7. Минералокерамичните материали се използват предимно за чистово

обработване, при постоянно натоварване и при липса на вибрации.

а) ДА

б) НЕ

8. Диамантните ножове се използват за финно обработване на леки сплави

на нежелезни метали и сплави, благородни метали, гума и пластмаси при много големи

скорости на рязане, много малка дълбочина на стружката и минимални подавания.

а) ДА

б) НЕ

9. Чрез струговането се постига клас на точност:

а/ IT 9 ÷ 11;

б/ IT 8 ÷ 12;

в/ IT 7 ÷ 13;

г/ IT 6 ÷ 13.

10. Чрез струговането се постига грапавост до:

а/ Ra = 0,63 ÷ 0,80 μm;

б/ Ra = 0,63 ÷ 2,50 μm;

в/ Ra = 0,63 ÷ 1,25 μm;

г/ Ra = 0,32 ÷ 1,25 μm.

11. При струговането:

а/ главното движение е въртеливо и се изпълнява от инструмента;

доц. Д. Неделчев 10 кат. ТМММ

Дисциплина: Машиностроителни технологии

б/ подавателното движение е въртеливо и се изпълнява от инструмента;

в/ подавателното движение е праволинейно се изпълнява от инструмента;

г/ главното движение е праволинейно и се изпълнява от заготовката.

12. Елементите на технологичната система са:

а/ машина, приспособление, детайл, изпълнител;

б/ машина, приспособление, детайл, режимни параметри;

в/ машина, приспособление, инструмент, детайл;

г/ машина, приспособление, инструмент, режимни параметри.

13. Скоростта на рязане V при струговане има следната дименсия:

а/ [mm/об];

б/ [mm/min];

в/ [m/об];

г/ [m/min];

14. Подаването s при струговане има следната дименсия:

а/ [mm/об];

б/ [mm/min];

в/ [mm/s];

г/ [m/min];

15. Дълбочината на рязане t има следната дименсия:

а/ [mm/об];

б/ [mm/min];

в/ [mm];

г/ [mm/s];

16. Чрез струговане :

а/ могат да се обработват само цилиндрични повърхнини;

б/ могат да се обработват само цилиндрични и конусни повърхнини;

в/ могат да се обработват саморавнинни повърхнини;

г/ могат да се обработват цилиндрични, челни и конусни повърхнини и

различни резби.

17. По вида на обработваните повърхнини стругарските ножове биват:

доц. Д. Неделчев 11 кат. ТМММ

Дисциплина: Машиностроителни технологии

а/ десни, леви и радиални;

б/ ножове за външни повърхнини, за вътрешни повърхнини, за чела и за

резби;

в/ грубо, за чисто и фино обработване;

г/ проходни, прорезни, подрезни, отрезни, разстъргващи, резбообработващи,

профилни и др.

18. Според на посоката на обработка стругарските ножове се подразделят на:

а/ грубо, за чисто и фино обработване;

б/ десни, леви и радиални;

в/ проходни, прорезни, подрезни, отрезни, разстъргващи, резбообработващи,

профилни и др;

г/ ножове за външни повърхнини, за вътрешни повърхнини, за чела и за

резби.

19. Основните задачи на приспособленията при струговане са:

а/ да центроват обработвания детайл, да затягат обработваните детайли и да

предадат въртеливото движение на вретеното на обработвания детайл;

б/ да закрепват обработвания детайл, да осигуряват стабилност на

обработваните детайли;

в/ да предават въртящ момент и да осигуряват стабилност на обработваните

детайли;

г/ нито едно от изброените.

20. Приспособленията за предаване на въртящ момент при струговите

обработки биват:

а/ центри, люнети, цангодържатели, дорници, вертикална вретенна глава;

б/ челюстни патронници, сърца, люнети, кръгла делителна маса;

в/ челюстни патронници, центри, дорници, планшайби;

г/ цангодържатели, люнети, сърца, щос глава.

доц. Д. Неделчев 12 кат. ТМММ

You might also like

- OAR - FMS - 4 - Автоматизиране на потока на детайлитеDocument29 pagesOAR - FMS - 4 - Автоматизиране на потока на детайлитеTeodoraNo ratings yet

- PT CourseprojectDocument10 pagesPT CourseprojectПетя ЦвятковаNo ratings yet

- Hir InstrumentiDocument30 pagesHir InstrumentiAnnNo ratings yet

- Pruzhini BGDocument9 pagesPruzhini BGДаниел ЦонковNo ratings yet

- ПЛАН НА РАБОТА допълненDocument4 pagesПЛАН НА РАБОТА допълненMartin HristovNo ratings yet

- Таблица За Въртящи Момент За Затягане На БолтовеDocument1 pageТаблица За Въртящи Момент За Затягане На БолтовеPetar100% (4)

- MFSolvedProblemsIIIedition PDFDocument143 pagesMFSolvedProblemsIIIedition PDFPetar100% (1)

- Dnedelchewtmmm Tema4Document14 pagesDnedelchewtmmm Tema4PetarNo ratings yet

- Изпитна тема 1Document6 pagesИзпитна тема 1merylynNo ratings yet

- Dnedelchewtmmm Tema5Document13 pagesDnedelchewtmmm Tema5PetarNo ratings yet

- метален стругDocument6 pagesметален стругaleksandrovadilyana30No ratings yet

- Metalorezheshti Mashini InstrumentiDocument146 pagesMetalorezheshti Mashini InstrumentiХристо ПавловNo ratings yet

- TPMMCPU Lekciq 1Document42 pagesTPMMCPU Lekciq 1LukaNo ratings yet

- Raider Tamp L Arie Lemn PDFDocument106 pagesRaider Tamp L Arie Lemn PDFbikerkidNo ratings yet

- Lek01BG Precizni IntroductionDocument37 pagesLek01BG Precizni IntroductionГеорги АтмаджовNo ratings yet

- RavninniDocument8 pagesRavninniIcho KrasimirovNo ratings yet

- 3 1Document17 pages3 1Пламен СтояновNo ratings yet

- Избор на заготовкаDocument1 pageИзбор на заготовкаzartuzignoNo ratings yet

- TPMMCPU Lekciq 2Document26 pagesTPMMCPU Lekciq 2LukaNo ratings yet

- ZavarqvaneDocument116 pagesZavarqvaneGatyo GatevNo ratings yet

- PTSF ProjectDocument20 pagesPTSF ProjectYordankaNo ratings yet

- Технология мебелно и строително столарство PDFDocument317 pagesТехнология мебелно и строително столарство PDFВладимир РадевNo ratings yet

- ЛистообработванеDocument25 pagesЛистообработванеPlamen VassilevNo ratings yet

- Твърдомер - T UD3 KatDocument6 pagesТвърдомер - T UD3 KatpifraptorNo ratings yet

- 3.ТЗМ-Протокол №3Document7 pages3.ТЗМ-Протокол №3avalchanov181No ratings yet

- 40. Машинни инструментиDocument3 pages40. Машинни инструментиEsra Nezhdi DzhevdzhetNo ratings yet

- Проектиране на технологичен процесDocument54 pagesПроектиране на технологичен процесИван КолевNo ratings yet

- Prospekt 30str-LichtgitterDocument32 pagesProspekt 30str-LichtgittervaproskoNo ratings yet

- 1 7Document12 pages1 7Пламен СтояновNo ratings yet

- Lab Deep DrawingDocument4 pagesLab Deep DrawingМихаела ПетковаNo ratings yet

- Avtoreferat IDIDocument28 pagesAvtoreferat IDIYavor AlexievNo ratings yet

- Pasp T250 BGDocument46 pagesPasp T250 BGStefka PetrovaNo ratings yet

- 1 2Document18 pages1 2Пламен СтояновNo ratings yet

- KPWDocument61 pagesKPWmcktoNo ratings yet

- Избор на заготовка1Document3 pagesИзбор на заготовка1zartuzignoNo ratings yet

- Обследване3Document10 pagesОбследване3Mark StefanovNo ratings yet

- Хирургични инструментиDocument30 pagesХирургични инструментиIliqn IvanocNo ratings yet

- Lengerov Rachev 908Document5 pagesLengerov Rachev 908ytithiNo ratings yet

- Test 2021Document6 pagesTest 2021Rumen TsolovNo ratings yet

- Proizvodstvo Na Zavareni Trybi I Tyahnoto IzpitvaneDocument16 pagesProizvodstvo Na Zavareni Trybi I Tyahnoto IzpitvaneHristo KolevNo ratings yet

- B 09 CC 1 A 4Document52 pagesB 09 CC 1 A 4Denica MihovaNo ratings yet

- АВТОМАТИЗИРАНИ И РОБОТИЗИРАНИ УСТРОЙСТВАDocument75 pagesАВТОМАТИЗИРАНИ И РОБОТИЗИРАНИ УСТРОЙСТВАMiroslav TodorovNo ratings yet

- Abrasiv 2021Document6 pagesAbrasiv 2021Rumen TsolovNo ratings yet

- Izveštaj Posrednog Izravnanja - M1Document2 pagesIzveštaj Posrednog Izravnanja - M1eupravasreckoNo ratings yet

- ВЪВЕДЕНИЕ В SAP2000 И НОРМИТЕ ЗА ПРОЕКТИРАНЕDocument82 pagesВЪВЕДЕНИЕ В SAP2000 И НОРМИТЕ ЗА ПРОЕКТИРАНЕPlamen VassilevNo ratings yet

- Технология за напрягане на болтоветеDocument4 pagesТехнология за напрягане на болтоветеIvan PetrovNo ratings yet

- КУРСОВ ПРОЕКТ по ЕлектрообзавежданеDocument31 pagesКУРСОВ ПРОЕКТ по ЕлектрообзавежданеPolina PetkovaNo ratings yet

- PPTDocument111 pagesPPTbrnthlmtNo ratings yet

- MTM ProjectDocument8 pagesMTM ProjectYordankaNo ratings yet

- Методическо ръководство Асаньорни технициDocument8 pagesМетодическо ръководство Асаньорни технициbabasemkaNo ratings yet

- 43. апексо-коронарниDocument2 pages43. апексо-коронарниEsra Nezhdi DzhevdzhetNo ratings yet

- Курсов Проект - Помпен агрегатDocument14 pagesКурсов Проект - Помпен агрегатЕмилия НиколоваNo ratings yet

- ТНС-12- ЗАВАРЪЧНИ РАБОТИ PDFDocument139 pagesТНС-12- ЗАВАРЪЧНИ РАБОТИ PDFIvana PetrovaNo ratings yet

- ТНС-12- ЗАВАРЪЧНИ РАБОТИDocument139 pagesТНС-12- ЗАВАРЪЧНИ РАБОТИIvana PetrovaNo ratings yet

- Хирургичен инструментариумDocument21 pagesХирургичен инструментариумЦвети ГеоргиеваNo ratings yet

- 3 Paper V.Hristov S.Petrov Pages 16 20 AI 4 2019Document5 pages3 Paper V.Hristov S.Petrov Pages 16 20 AI 4 2019BobBobsunNo ratings yet

- FreedamPlus PPT4 BGDocument43 pagesFreedamPlus PPT4 BGd_i_z_zNo ratings yet

- Курсова работа по Машинознание ТУ СофияDocument7 pagesКурсова работа по Машинознание ТУ СофияГеорги СяровNo ratings yet

- Летателни апарати 2Document21 pagesЛетателни апарати 2Mr. ButcherNo ratings yet

- Задвижване На Роботи ВСDocument90 pagesЗадвижване На Роботи ВСGeorgi DimitrovNo ratings yet

- Измервателни преобразувателиDocument109 pagesИзмервателни преобразувателиGeorgi LazarovNo ratings yet

- Dnedelchewtmmm Tema5Document13 pagesDnedelchewtmmm Tema5PetarNo ratings yet

- Dnedelchewtmmm Tema2Document11 pagesDnedelchewtmmm Tema2PetarNo ratings yet

- Dnedelchewtmmm Tema4Document14 pagesDnedelchewtmmm Tema4PetarNo ratings yet

- Dnedelchewtmmm Tema1Document12 pagesDnedelchewtmmm Tema1PetarNo ratings yet