Professional Documents

Culture Documents

DL RELAY CONTROL Adjustment Instructions: C 71715 - 9 en 0507/LH

DL RELAY CONTROL Adjustment Instructions: C 71715 - 9 en 0507/LH

Uploaded by

cristianOriginal Description:

Original Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

DL RELAY CONTROL Adjustment Instructions: C 71715 - 9 en 0507/LH

DL RELAY CONTROL Adjustment Instructions: C 71715 - 9 en 0507/LH

Uploaded by

cristianCopyright:

Available Formats

DL RELAY CONTROL; Adjustment instructions

C 71715--9 en 0507/LH 1 (19)

DL RELAY CONTROL; Adjustment instructions

CONTENTS

1. RELAY CONTROL PANEL . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

2. ADJUSTABLE COMPONENTS . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

3. ADJUSTABLE ROTATION PARAMETERS . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6

3.1. Checking and adjusting rotation speeds . . . . . . . . . . . . . . . . . . . . . . . . 6

4. ADJUSTABLE FEED PARAMETERS . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7

4.1. Checking and adjusting feed pressures . . . . . . . . . . . . . . . . . . . . . . . . . 7

4.1.1. Minimum and maximum feed circuit pressure . . . . . . . . . . . . . . . . . . . . 7

4.1.2. Drilling feed . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8

4.1.3. Threading feed . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 9

4.1.4. Fast feed . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 9

4.1.5. Half--feed (feed during 1/2 percussion) . . . . . . . . . . . . . . . . . . . . . . . . . . 9

4.2. Checking and adjusting feed speeds . . . . . . . . . . . . . . . . . . . . . . . . . . . 10

4.2.1. Drilling feed . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 10

4.2.2. Fast feed . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 11

5. CHECKING AND ADJUSTING THREADING . . . . . . . . . . . . . . . . . . . . . . . . . . . . 11

6. ADJUSTABLE FEED PARAMETERS . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 12

6.1. Checking and adjusting percussion pressures . . . . . . . . . . . . . . . . . . 12

6.1.1. Full--power percussion . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 12

6.1.2. 1/2 percussion . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 13

7. BOOM MOVEMENTS . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 13

7.1. Adjustments . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 13

7.2. Drilling unit rotation limit . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 14

8. ROD HANDLER MOVEMENT SPEEDS . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 14

8.1. Cassette rotation . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 14

8.2. Cassette jaws and PITO . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 14

8.3. Arm movement speeds . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 15

9. JACK MOVEMENTS . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 15

10. ANTI--JAMMING AUTOMATICS . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 16

10.1. Operation . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 16

10.2. Adjustments . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 16

11. TIME DELAY FOR WATER FLUSHING FLOW CONTROL . . . . . . . . . . . . . . . . 17

12. TIME DELAY FOR WATER BINDING FLUSHING FLOW CONTROL . . . . . . . 17

13. ADJUSTMENT OF POWER EXTRACTOR OPERATION TIME . . . . . . . . . . . . 18

14. TIME-- DELAY OF JOYSTICK CENTRALIZATION CONTROL . . . . . . . . . . . . . 18

2 (19) C 71715--9 en 0507/LH

DL RELAY CONTROL; Adjustment instructions

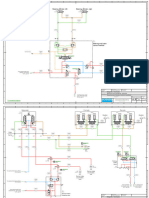

1. RELAY CONTROL PANEL

UPPER SECTION

LOWER SECTION

C 71715--9 en 0507/LH 3 (19)

DL RELAY CONTROL; Adjustment instructions

2. ADJUSTABLE COMPONENTS

A750

A770

K712

K716

K710

K715

K772

K774

K776

K777

A790 VM2

R771

R772

R773

R 751

K714

K708

K709

Imax Imax

x8 Imin Imin

A

O P T I ON

Figure1.Upper door of the relay control panel (opened for adjustment)

Component ID Adjustable parameters

A750 Imin FACTORY SETTING. DO NOT ADJUST.

Percussion pressure (adjusting screw Imax)

(Ramps tR) FACTORY SETTING. DO NOT ADJUST.

(Pulse frequency f) FACTORY SETTING. DO NOT ADJUST.

A770 Adjustment of ‘dead’ spot of boom movements (minimum

level) Imin

Maximum speed of boom movements, arm handling, and

jacks Imax

(Ramps tR) FACTORY SETTING. DO NOT ADJUST.

(Pulse frequency f) FACTORY SETTING. DO NOT ADJUST.

A790 Start delay of anti--jamming automatics (T1, position 5)

Operation time of feed return (T2, position E)

K707 Time--delay of joystick centralization control (0,5 s)

K712 Time delay for flushing flow control (10 s)

K716 Time delay for water binding flushing flow control (12 s)

R751 1/2 percussion pressure

R771 Cassette rotation speed

R772 Movement speed of rod handling arms

R773 Drilling unit rotation speed limit

Standby time of proportional amplifier A770 < 10 s (ready to be activated about 10 s after

control voltage is switched on)

4 (19) C 71715--9 en 0507/LH

DL RELAY CONTROL; Adjustment instructions

A731

K780

K781

K778

A730 A735 VM1

R731

R732

R733

K711 K722 K782

K

Imax

x8 Imin

A

OPTION

Figure2.Lower door of the relay control panel (opened for adjustment)

Component ID Adjustable parameters UC / VDC

A730 Drilling feed forward / speed B1 (9...8 V)

Drilling feed backward / speed A1 (15...16 V)

Threading feed forward / speed B2 (9...8 V)

Threading feed backward / speed A2 (15...16 V)

Fast feed forward / speed B3 (8...7 V)

Fast feed backward / speed A3 (16...17 V)

A731 Initial level of feed pressure (minimum level) Imin

Maximum level of feed pressure (fast feed pressure

and anti--jamming automatics feed return pressure)

Imax

(Ramps tR) FACTORY SETTING. DO NOT ADJUST.

(Pulse frequency f) FACTORY SETTING. DO NOT

ADJUST.

A735 Drilling rotation / speed B1 (9,5...11 V)

Rotation clockwise / speed A1 (13...14 V)

Threading rotation, tightening / speed B2 (8...10 V)

Threading rotation, opening / speed A2 (14...15 V)

K780 Duration of half--power operation after anti--jamming

system operation (10 s)

K781 Adjustment of power extractor operation time

FACTORY SETTING: 5 s. DO NOT ADJUST.

R731 Maximum pressure of 1/2 feed

R732 Drilling feed pressure

R733 Threading feed pressure

UC = Voltage from pin 9 to the negative pin on regulator unit A730 or A735 when the

movement is on (control voltage 24VDC); the voltages are approximate

C 71715--9 en 0507/LH 5 (19)

DL RELAY CONTROL; Adjustment instructions

S74 S75 S76

S73 S77

H80 SH72 SH71 S84

S70

S78 H81 S81 S83 S79 R70

Figure3.Control panel

3. ADJUSTABLE ROTATION PARAMETERS

3.1. Checking and adjusting rotation speeds

Figure4.Speed and directional valve regulator unit A735

Check and adjust the drilling rotation speed as follows:

1. Apply a spot of paint to the drill rod.

2. Start the power pack.

3. Turn rotation on (S73 to 3 o’clock position, see Figure 3 for control panel).

4. Count the number of revolutions per minute (n/min).

5. For the correct drilling rotation speed, consult the instructions for adjusting the

hydraulic system.

6. Set the drilling rotation speed with potentiometer B1 on regulator unit A735

(Figure 4). Turn the adjusting screw clockwise to increase the rotation speed and

anti--clockwise to decrease it.

7. Return S73 to its middle position.

6 (19) C 71715--9 en 0507/LH

DL RELAY CONTROL; Adjustment instructions

Check and adjust the clockwise rotation speed as follows:

1. Apply a spot of paint to the drill rod.

2. Start the power pack.

3. Turn rotation on (S73 to 9 o’clock position).

4. Count the number of revolutions per minute (n/min).

5. For the correct clockwise rotation speed, consult the adjustment instructions.

6. Set the clockwise rotation speed with potentiometer A1 on regulator unit A735

(Figure 4). Turn the adjusting screw anti--clockwise to increase the rotation speed

and clockwise to decrease it.

7. Return S73 to its middle position.

4. ADJUSTABLE FEED PARAMETERS

4.1. Checking and adjusting feed pressures

Figure5.Proportional amplifier A731

4.1.1. Minimum and maximum feed circuit pressure

The minimum and maximum levels of feed pressure are set with adjusting screws Imin and

Imax on proportional amplifier A731 (Figure 5). Imax limits the maximum pressure to the

feed circuit, which is also the pressure level of fast feed and the anti--jamming automatics’

feed return.

Check and adjust the minimum and maximum feed pressure as follows:

1. Start the power pack.

2. Run the rock drill to the front limit.

3. Turn forward feed on (S73 to 12 o’clock position).

4. Set feed potentiometer R70 to its minimum position (0) by turning it anti--clockwise.

C 71715--9 en 0507/LH 7 (19)

DL RELAY CONTROL; Adjustment instructions

5. Set the minimum feed pressure (to approx. 10 bar) with adjusting screw Imin on

proportional amplifier A731. Turn adjusting screw Imin clockwise to decrease the

pressure and anti--clockwise to increase it.

NOTE! The minimum pressure must not be so high that the rock drill moves

when feed potentiometer R70 is in its minimum position.

6. Turn fast feed forward on (S73 + button to 12 o’clock position).

7. The feed pressure gauge indicates the maximum pressure setting. Refer to the

instructions for adjusting the hydraulic system to ensure that the pressure is

correct.

8. Set the maximum feed pressure with adjusting screw Imax on proportional amplifier

A731. Turn adjusting screw Imax clockwise to decrease the pressure and

anti--clockwise to increase it.

9. After adjustment, return S73 to its middle position.

4.1.2. Drilling feed

Adjusting screw

Figure6.Terminal strip potentiometer

The drilling feed pressure is adjusted with potentiometer R732 (Figure 6).

Check and adjust the maximum drilling feed pressure as follows:

1. Check the minimum and maximum feed pressure according to the procedure

described in Section 4.1.1..

2. Start the power pack.

3. Run the rock drill to the front limit.

4. Turn forward drilling feed on (S73 to 12 o’clock position).

5. Set feed potentiometer R70 (Figure 3) to its maximum position by turning it

clockwise.

6. The feed pressure gauge indicates the maximum pressure setting. Refer to the

instructions for adjusting the hydraulic system to ensure that the pressure is

correct.

7. Set the maximum feed pressure with potentiometer R732. Turn the adjusting

screw clockwise to increase the pressure and anti--clockwise to decrease it.

8. After adjustment, return S73 to its middle position.

8 (19) C 71715--9 en 0507/LH

DL RELAY CONTROL; Adjustment instructions

4.1.3. Threading feed

The threading feed pressure is adjusted with potentiometer R733 (Figure 6).

Check and adjust the threading feed pressure as follows:

1. Check the minimum and maximum feed pressure according to the instructions in

Section 4.1.1.

2. Start the power pack.

3. Run the rock drill to the front limit.

4. Turn forward threading feed on (S73 to the 1:30 position).

5. The feed pressure gauge indicates the pressure setting. Refer to the instructions

for adjusting the hydraulic system to ensure that the pressure is correct.

6. Set the threading feed pressure with potentiometer R733. Turn the adjusting screw

clockwise to increase the pressure and anti--clockwise to decrease it.

7. After adjustment, return S73 to its middle position.

4.1.4. Fast feed

The fast feed pressure equals the maximum feed circuit pressure. See Section 4.1.1.

4.1.5. Half-- feed (feed during 1/2 percussion)

The half--feed pressure is adjusted with potentiometer R731 (Figure 6).

Check and adjust the half--feed pressure as follows:

1. Check the minimum and maximum feed pressure according to the instructions in

Section 4.1.1.

2. Start the power pack.

3. Run the rock drill to the front limit.

4. Turn forward feed on (S73 to 12 o’clock position).

5. Set feed potentiometer R70 to its maximum position by turning it clockwise.

6. Turn 1/2 percussion on (S75 to 6 o’clock position).

7. The feed pressure gauge indicates the maximum pressure setting for 1/2

percussion. Refer to the instructions for adjusting the hydraulic system to ensure

that the pressure is correct.

8. Set the maximum pressure for half--feed with potentiometer R731. Turn the

adjusting screw clockwise to increase the pressure and anti--clockwise to

decrease it.

9. After adjustment, return S73 and S75 to their middle positions.

C 71715--9 en 0507/LH 9 (19)

DL RELAY CONTROL; Adjustment instructions

4.2. Checking and adjusting feed speeds

4.2.1. Drilling feed

Figure7.Speed and directional valve regulator unit A730

Check and adjust the forward drilling feed speed as follows:

1. Start the power pack.

2. Run the rock drill to its rear position.

3. Turn forward feed on (S73 to 12 o’clock position).

4. Set feed potentiometer R70 to its maximum position by turning it clockwise.

5. Measure the time taken for the rock drill to travel one metre (speed in m/min,

normally 2 m/min).

6. Set the forward drilling feed speed with potentiometer B1 on regulator unit A730.

Turn potentiometer B1 anti--clockwise to decrease the feed speed and clockwise

to increase it.

7. Return S73 to its middle position.

Check and adjust the backward drilling feed speed as follows:

1. Start the power pack.

2. Run the rock drill to its front most position.

3. Turn backward feed on (S73 to 6 o’clock position).

4. Set feed potentiometer R70 to its maximum position by turning it clockwise.

5. Measure the time taken for the rock drill to travel one metre (speed in m/min,

normally 2 m/min).

6. Set the speed for backward drilling feed with potentiometer A1 on regulator unit

A730. Turn potentiometer A1 clockwise to decrease the feed speed and

anti--clockwise to increase it.

7. Return S73 to its middle position.

10 (19) C 71715--9 en 0507/LH

DL RELAY CONTROL; Adjustment instructions

4.2.2. Fast feed

Check and adjust the speed of fast feed forward as follows:

1. Start the power pack.

2. Run the rock drill to its rear position.

3. Turn fast feed forward on (S73 + button to 12 o’clock position).

4. Measure the time taken for the rock drill to travel one metre (speed in m/s, normally

0.35 m/s).

5. Set the speed for fast feed forward with potentiometer B3 on regulator unit A730.

Turn potentiometer B3 anti--clockwise to decrease the fast feed speed and

clockwise to increase it.

6. Return S73 to its middle position.

Check and adjust the speed for fast feed backward as follows:

1. Start the power pack.

2. Run the rock drill to its front position.

3. Turn fast feed backward on (S73 + button to 6 o’clock position).

4. Measure the time taken for the rock drill to travel one metre (speed in m/s, normally

0.35 m/s).

5. Set the speed for fast feed backward with potentiometer A3 on regulator unit A730.

Turn potentiometer A3 clockwise to decrease the fast feed speed and

anti--clockwise to increase it.

6. Return S73 to its middle position.

5. CHECKING AND ADJUSTING THREADING

To synchronise the threading for the threads on the drilling equipment, you need to adjust

the rotation speed and feed speed. To do this, follow these steps:

1. Start the power pack.

2. Thread the drill rod in the tightening (S73 to 1:30 position) and opening (S73 to 7:30

position) directions. If the free travel of the rock drill shank is excessively great,

adjust it according to Steps 3 and 4.

3. Thread tightening:

-- Set the threading rotation speed in the tightening direction with potentiometer B2

on regulator unit A735 (Figure 4). Turn the adjusting screw clockwise to increase

the rotation speed and anti--clockwise to decrease it.

-- Set the speed for forward threading feed with potentiometer B2 on regulator unit

A730 (Figure 7). Turn potentiometer B2 anti--clockwise to decrease the speed and

clockwise to increase it.

C 71715--9 en 0507/LH 11 (19)

DL RELAY CONTROL; Adjustment instructions

4. Thread opening:

-- Set the threading rotation speed in the opening direction with potentiometer A2 on

regulator unit A735 (Figure 4). Turn the adjusting screw anti--clockwise to increase

the rotation speed and clockwise to decrease it.

-- Set the backward threading feed speed with potentiometer A2 on regulator unit

A730 (Figure 7). Turn potentiometer A2 clockwise to decrease the speed and

anti--clockwise to increase it.

5. Set the threading feed speed and threading rotation speed to correspond to the

threads on the drilling equipment used (synchronisation).

6. ADJUSTABLE FEED PARAMETERS

6.1. Checking and adjusting percussion pressures

6.1.1. Full--power percussion

Figure8.Proportional amplifier A750 for percussion pressure regulating valve

Set the full--power percussion pressure with adjusting screw Imax on proportional amplifier

A750.

NOTE! Adjusting screws Imin, f, and tR must not be turned. The correct settings

have been made at the factory.

Check and adjust the full--power percussion pressure as follows:

1. Start the power pack.

2. Turn full--power percussion on (S75 to 12 o’clock position).

3. The percussion pressure gauge indicates the percussion pressure setting. Refer

to the instructions for adjusting the hydraulic system to ensure that the pressure

is correct.

4. Set the full--power percussion pressure with adjusting screw Imax on regulator unit

A750. Turn the adjusting screw clockwise to decrease the pressure and

anti--clockwise to increase it.

5. Return S75 to its middle position.

12 (19) C 71715--9 en 0507/LH

DL RELAY CONTROL; Adjustment instructions

6.1.2. 1/2 percussion

The 1/2 percussion pressure is adjusted with potentiometer R751 (Figure 6).

Check and adjust the 1/2 percussion pressure as follows:

1. Check the full--power percussion pressure (6.1.1.), and adjust it if necessary.

2. Start the power pack.

3. Turn 1/2 percussion on (S75 to 6 o’clock position).

4. The percussion pressure gauge indicates the 1/2 percussion pressure setting.

Refer to the instructions for adjusting the hydraulic system to ensure that the

pressure is correct.

5. Set the 1/2 percussion pressure with potentiometer R751. Turn the adjusting

screw clockwise to increase the pressure and anti--clockwise to decrease it.

6. After adjustment, return S75 to its middle position.

7. BOOM MOVEMENTS

The boom movements are selected with selector switch S78 (1 = boom).

7.1. Adjustments

Figure9.Proportional amplifier A770

The boom movements are proportional; i.e., the more you turn joystick S77, the faster the

boom moves.

NOTE! Adjusting screw Imax affects all movements of S77.

Set the maximum and minimum movements of the boom with adjusting screws Imax and

Imin on proportional amplifier A770 as follows:

1. Start the power pack.

2. Ensure that selector switch S78 is in position 1.

3. Start by adjusting the minimum movement of the boom. Adjusting screw Imin is

used to control the ‘dead’ spot of joystick S77 -- i.e., the point where movement is

activated. Turn adjusting screw Imin clockwise to increase the dead area and

anti--clockwise to decrease it. Turn S77 in the direction of the desired movement,

and see how the adjustment affects the boom movements.

C 71715--9 en 0507/LH 13 (19)

DL RELAY CONTROL; Adjustment instructions

4. The maximum movement of the boom is set with adjusting screw Imax. Start by

turning adjusting screw Imax in small increments, and see how the adjustment

affects the boom movements. Turn adjusting screw Imax clockwise to decrease the

maximum speed of boom movements and anti--clockwise to increase it.

Factory settings:

Boom Control current

ZR 20 / 32 P 980 mA

ZR 30

7.2. Drilling unit rotation limit

When the drilling unit approaches its rotation limit, its movement slows down. You can

adjust the speed with potentiometer R773 (Figure 6) as follows:

1. Start the power pack.

2. Run the boom close to its limit so that the movement is slowed down (K777 is

activated).

3. Set the speed with potentiometer R773. Turn the potentiometer anti--clockwise to

decrease the speed and clockwise to increase it.

8. ROD HANDLER MOVEMENT SPEEDS

The cassette movements are selected with selector switch S78 (2 = cassette).

8.1. Cassette rotation

Adjust the cassette rotation speed with potentiometer R771 (Figure 6) as follows:

1. Start the power pack.

2. Turn potentiometer R771 clockwise to increase the cassette rotation speed and

anti--clockwise to decrease it.

3. See how the adjustment affects the cassette rotation speed.

Factory settings:

Rod changer Control current

RC 700 690 mA

RC 1000

RC 1100

8.2. Cassette jaws and PITO

The speed of the cassette jaws and PITO equals the maximum boom movement speed.

For adjustment instructions, refer to Section 7.1.

14 (19) C 71715--9 en 0507/LH

DL RELAY CONTROL; Adjustment instructions

8.3. Arm movement speeds

Adjust the arm movement speed with potentiometer R772 (Figure 6) as follows:

1. Start the power pack.

2. Turn potentiometer R772 clockwise to increase the arm movement speed and

anti--clockwise to decrease it.

3. See how the adjustment affects the arm movement speed.

Factory settings:

Rod changer Control current

RC 700 880 mA

RC 1000

RC 1100

9. JACK MOVEMENTS

The speed of the jacks equals the maximum boom movement speed. For adjustment

instructions, refer to Section 7.1.

C 71715--9 en 0507/LH 15 (19)

DL RELAY CONTROL; Adjustment instructions

10. ANTI--JAMMING AUTOMATICS

10.1. Operation

The anti--jamming automatics monitor the rotation pressure and flushing flow. When the

rotation pressure exceeds the value set for activation of the pressure switch (e.g., 90 bar)

or when a flushing fault occurs, the automatics are activated after chosen start delay T1

and feed return is switched on. The feed return is on for the operation time set, T2. After

T2 has elapsed, half--power operation starts (1/2 feed forward and 1/2 percussion). The

half--power operation time is adjusted with time relay K780. After the half--power period,

normal drilling operation is activated automatically.

Anti--jamming automatics selector switch S79 can be used to turn the automatics on or

off.

10.2. Adjustments

Figure10.Anti--jamming relay A790

Time delays T1 (0...3 s) and T2 (0...3 s) are set using anti--jamming relay A790 (Figure

10). Trimmers T1 and T2 use the scale 0...F (0 = 0 s and F = 3 s).

After changing the anti--jamming relay settings, switch the supply voltage for the

anti--jamming relay off and on with switch S79 (in order for the changes to take effect).

(Initial settings: T1 = position 5 and T2 = position E)

K780

FACTORY SETTINGS

TIME DELAY 1-10 s

FINE--TUNING 10

OPERATION W

Figure11.Time relay K778

16 (19) C 71715--9 en 0507/LH

DL RELAY CONTROL; Adjustment instructions

The duration of half--power operation after anti--jamming system operation is set using

relay K780. The selector switches on top of the relay are used to set the time delay.

C 71715--9 en 0507/LH 17 (19)

DL RELAY CONTROL; Adjustment instructions

11. TIME DELAY FOR WATER FLUSHING FLOW CONTROL

K712

FACTORY SETTINGS

TIME DELAY 1--10 s

FINE--TUNING 10

OPERATION A

Figure12.Time relay K712

The time delay for water flushing flow control is set using time relay K712. The selector

switches on top of the relay are used to set the time delay (the factory setting is 10 s).

12. TIME DELAY FOR WATER BINDING FLUSHING FLOW CONTROL

K716

FACTORY SETTINGS

TIME DELAY 6--60 s

FINE--TUNING 2

OPERATION A

Figure13.Time relay K716

The time delay for water binding flushing flow control is set using time relay K716. The

selector switches on top of the relay are used to set the time delay (the factory setting is

12 s).

18 (19) C 71715--9 en 0507/LH

DL RELAY CONTROL; Adjustment instructions

13. ADJUSTMENT OF POWER EXTRACTOR OPERATION TIME

K781

FACTORY SETTINGS

TIME DELAY 1-10 s

FINE--TUNING 5

OPERATION B

Figure14.Time relay K781

The power extractor operation time is set using time relay K781. The selector switches

on top of the relay are used to set the time delay. The factory setting is 5 s. The time

setting must not be changed.

14. TIME--DELAY OF JOYSTICK CENTRALIZATION CONTROL

K707

FACTORY SETTINGS

TIME DELAY 0,1-1s

FINE--TUNING 5

OPERATION C

Figure15.Time relay K707

The time--delay of joystick centralization control is set with the time relay K707. The

selection switches on top of the relay are used for setting the time--delay. The factory

setting is 0,5 s.

C 71715--9 en 0507/LH 19 (19)

ALIGNMENT LASER

CONTENTS

1. Introduction . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2

2. Precautions for safe operation . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2

3. Technical information . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3

4. Operation . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

5. Maintenance . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5

6. Troubleshooting . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5

B 73610--2 en 0507/LH 1 (6)

ALIGNMENT LASER

1. INTRODUCTION

Directionality --- The light emitted from a laser is well collimated and

spreads little as it travels through space. For example, if the beam

emerging from a laser is a half millimeter in diameter, it will only spread to

about six millimeters at a distance of five meters and it can be refocused to

a spot less than a half millimeter in diameter, even at great distances. This

property makes the laser an ideal tool for alignment and long distance

measurement.

Intensity --- The laser concentrates large amounts of light energy into a

very narrow beam. To illustrate, the intensity (power divided by area) of a

five milliwatt laser is approximately 0,65 W/cm2. This high intensity leads

to significant improvements in experimental signal---to---noise ratio.

Monochromaticity --- The laser light is of one color (one wavelength).

In the case of a helium---neon laser, the wavelength is 650 nm.

By contrast, a light bulb produces many wavelengths simultaneously.

Monochromaticity can be demonstrated by passing light through a prism,

which will disperse the output of a light bulb into a rainbow of colors. The

beam of red light from a He---Ne laser, however, will emerge unchanged.

Monochromaticity makes the laser excellent for light scattering and

spectroscope experiments, which require a narrowband light source.

2. PRECAUTIONS FOR SAFE OPERATION

!! DANGER

Laser LMS---1103 is of the class ΙΙ

power lasers, whose beams are, by

definition, safety hazards. Take pre-

cautions to prevent direct viewing by

unprotected eyes or accidental expo-

sure to specular eam reflections.

Laser radiation avoid

exposure

Do not stare into

beam.

OUTPUT POWER

<1,0mW

Class 2

ID = 207 941 08

2 (6) B 73610--2 en 0507/LH

ALIGNMENT LASER

D Do not attempt to view either a direct or reflected beam without

eye protection.

D Establish a controlled access area for laser operation. Limit

access to those persons who are trained in laser safety

principles.

D Post warning sings prominently near the laser operation area.

D Provide enclosures for beam paths whenever possible.

3. TECHNICAL INFORMATION

Laser class: ΙΙ power laser, optical power <1 mW.

Wavelength: 650 nm, red

Beam divergence: 0,5*10 ---3 rad

Optics: 3---elements, covered separate quartz

window

Operating temperature: ---10_C to 40_C

Storage temperature: ---10_C to 40_C

Input voltage: 6 --- 10 VDC

Weight: 4.0 kg

B 73610--2 en 0507/LH 3 (6)

ALIGNMENT LASER

4. OPERATION

D Switch the positioning lasers on by turning the switch (S503) to the

right and back. The switch is located in the auxiliary device control

panel (UN). The lasers are on for 30 seconds.

D Move the rig so that both positioning lasers are as close to the fan

aligning marks painted on the wall.

Positioning mark

Positioning laser

Drilling direction

Positioning laser

X

Positioning mark

Drilling line

Fig. 1. Aligning the rig to fan position

X distance depends on the drilling rig.

D Lower the front frame to the ground, and lift the front wheels up. Check

that the aligning lasers are still at the aligning marks. If necessary

realign the rig.

D Lower the rear jacks to the ground and lift the rear wheels up. Check

that the carrier is not rocking, but steadily supported against the floor.

D Engage the parking brake.

4 (6) B 73610--2 en 0507/LH

ALIGNMENT LASER

5. MAINTENANCE

The alignment laser requires no maintenance. The cavity mirror surfaces

are inside the glass plasma tube and protected from contamination; they

cannot be cleaned.

It is unlikely that contamination would make its way to the outer surface of

the output mirror. We recommend in any case that you close the beam

attenuator when the laser is not in use to further reduce possible

contamination.

6. TROUBLESHOOTING

SYMPTOM SOLUTION

No output beam Check to see that the cable from the laser

head is firmly connected to the power

supply.

Check to see that the power plug is

properly installed.

Check to see that nothing is at the front

of the laser beam

Laser blinks ON and OFF Check that the line voltage is within the

acceptable range.

B 73610--2 en 0507/LH 5 (6)

ALIGNMENT LASER

mounting area

Fig. 2. Alignment laser (datasuper)

6 (6) B 73610--2 en 0507/LH

TIS INSTRUMENTATION

Instrumentación

TIS

B 79660--4 es 0507 / MS 1 (86)

TIS INSTRUMENTATION

2 (86) B 79660--4 es 0507 / MS

TIS INSTRUMENTATION

INTRODUCCIÓN

Enhorabuena por haber elegido un equipo de perforación Sandvik.

Este manual describe el funcionamiento de la instrumentación TIS. El funcionamiento del

equipo de perforación sólo debe realizarse por personal con la formación adecuada. El

operario debe leer el manual del operario, el manual de mantenimiento y las instrucciones

de seguridad y entender sus contenidos.

Debido al continuo desarrollo e investigaciones que se realizan en el equipo de perforación

Sandvik, puede que se produzcan ciertos cambios o modificaciones que no estén incluidos

en este manual.

Cumpla siempre lo estipulado por las normativas nacionales en materia de prevención de

accidentes laborales y protección del medio ambiente. Siga también lo establecido por las

normativas técnicas generales en cuanto a la profesionalidad y la seguridad durante el

funcionamiento del equipo.

Si desea solicitar servicios de mantenimiento y reparaciones, póngase en contacto con el

servicio Sandvik autorizado más próximo. Nuestro personal de mantenimiento dispone de

los conocimientos técnicos y de las herramientas necesarias para realizar las tareas más

exigentes.

Mediante el uso correcto y siguiendo las instrucciones de mantenimiento, podrá obtener

una elevada disponibilidad y una larga vida útil de su equipo de perforación.

Únicamente el personal cualificado podrá utilizar el equipo y llevar a

cabo ajustes y tareas de mantenimiento en el mismo. Antes de utilizar

el equipo, lea las instrucciones de funcionamiento y mantenimiento.

PRECAUCIÓN

B 79660--4 es 0507 / MS 3 (86)

TIS INSTRUMENTATION

ÍNDICE

1. INTRODUCCIÓN . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7

2. PANTALLA . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 11

2.1. Menú principal 1/2 y 2/2 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 11

2.2. Pulsadores . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 12

2.3. Versión de software TIS . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 14

2.4. Salir de la pantalla de contraseña . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 14

3. PUESTA EN MARCHA . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 15

4. CONFIGURACIÓN . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 18

4.1. Configuración del ángulo de inclinación . . . . . . . . . . . . . . . . . . . . . . . . 20

4.2. Configuración del ángulo de rotación . . . . . . . . . . . . . . . . . . . . . . . . . . . 22

4.3. Límites de presión (opcional) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 25

4.4. Ajustes de registro (opcional) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 28

4.5. Ajustes de pantalla . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 30

5. CALIBRADO . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 31

5.1. Calibrado del ángulo . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 32

5.1.1. Calibrado del ángulo de inclinación para DL330, DL310 y DL320 33

5.1.2. Calibrado del ángulo de rotación para DL330, DL310 yDL320 . . . . . 35

5.1.3. Calibrado de la rotación y la inclinación para DL340 . . . . . . . . . . . . . . 37

5.2. Calibrado del sensor de profundidad (opcional) . . . . . . . . . . . . . . . . . 39

5.2.1. Calibrado del sensor de profundidad para DL320, DL330, DL310(sensor

lineal) 39

5.2.2. Calibrado del sensor de profundidad para DL340 (sensor de profundidad

volumétrico) . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 40

6. PANTALLAS DE OPERARIO . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 42

6.1. Pantalla de ángulos . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 42

6.2. Pantalla de navegación para DL340 . . . . . . . . . . . . . . . . . . . . . . . . . . . . 44

6.3. Pantalla de visualización de presión . . . . . . . . . . . . . . . . . . . . . . . . . . . . 49

6.4. Pantalla de visualización de recorrido . . . . . . . . . . . . . . . . . . . . . . . . . . 51

6.5. Pantalla de registro de eventos . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 53

6.6. Registro de datos . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 56

6.6.1. Inicio / parada del registro de datos . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 56

6.6.2. Pantalla de registro de datos . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 58

6.7. Pantalla de visualización de valores brutos del sensor . . . . . . . . . . . 59

6.7.1. Pantalla de estado del minimódulo . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 60

6.7.2. Pantalla de diagnóstico del bus CAN . . . . . . . . . . . . . . . . . . . . . . . . . . . 62

4 (86) B 79660--4 es 0507 / MS

TIS INSTRUMENTATION

ÍNDICE

7. INSTALACIÓN DE UN NUEVO SENSOR . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 66

7.1. Instalación de un sensor de profundidad volumétrico . . . . . . . . . . . 70

8. EN CASO DE FALLO DE FUNCIONAMIENTO . . . . . . . . . . . . . . . . . . . . . . . . . . 75

8.1. En caso de errores . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 75

8.2. Sustitución / instalación componente CANOpen . . . . . . . . . . . . . . . . . 75

8.3. Identificación y solución de averías . . . . . . . . . . . . . . . . . . . . . . . . . . . . 76

B 79660--4 es 0507 / MS 5 (86)

TIS INSTRUMENTATION

6 (86) B 79660--4 es 0507 / MS

TIS INSTRUMENTATION

1. INTRODUCCIÓN

La instrumentación TIS en un nuevo sistema de medición de ángulo basado en bus CAN.

El sistema puede implementarse con diferentes parámetros de medición. Los niveles de

instrumentación disponibles son los ángulos de medición, los ángulos de perforación +

profundidad de perforación y la tasa de penetración, las presiones de perforación y la

información de registro.

La instrumentación TIS está disponible en los equipos DL310, DL320, DL330 y DL340.

B 79660--4 es 0507 / MS 7 (86)

TIS INSTRUMENTATION

Distribución general

CAN es un sistema de bus especialmente adecuado para los dispositivos “inteligentes”

de conexión en red, así como sensores y accionadores dentro de un sistema o

subsistema.

Las siguientes ilustraciones muestran diferentes versiones / distribuciones de

instrumentación TIS para diferentes aplicaciones de barreno largo.

Instrumentación TIS para DL330, DL310 y DL320

2

1

8

3

5 9

6

10

1. Pantalla 6. Transductor de presión de barrido

2. Caja de empalmes (opcional)

7. Sensor de inclinación del brazo

3. Transductor de presión de

8. Sensor de rotación de la unidad de

percusión (opcional)

avance

4. Transductor de presión de rotación 9. Transmisor de presión del

(opcional) retenedor (opcional)

5. Transductor de presión de avance 10. Sensor de posición del martillo

(opcional) perforador (lineal) (opcional)

8 (86) B 79660--4 es 0507 / MS

TIS INSTRUMENTATION

Instrumentación TIS para DL340

1

2

10

3

11

4

12

5 13

14

6

15

1. Pantalla retenedor (opcional)

2. Módulo bus (opción) 8. Sensor de posición del martillo

3. Transductor de presión de perforador (volumétrico) (opcional)

percusión (opcional) 9. Sensor de inclinación del portador

4. Transductor de presión de rotación 10. Sensor de oscilación del brazo

(opcional) 11. Sensor de oscilación del avance

5. Transductor de presión de avance 12. Sensor de inclinación del avance

(opcional) 13. Sensor de basculación del avance

6. Transductor de presión de barrido 14. Sensor del ángulo de avance

(opcional) 15. Sensor de punto cero del martillo

7. Transmisor de presión del perforador (opcional)

B 79660--4 es 0507 / MS 9 (86)

TIS INSTRUMENTATION

El número de funciones disponibles varía dependiendo del tipo de la máquina

seleccionada y del nivel de instrumentación TIS. Las opciones disponibles de

instrumentación son:

TIS D -- Ángulos de perforación; rotación e inclinación

TIS DDS -- Ángulos de perforación + profundidad de perforación y tasa de penetración

TIS P --presiones de percusión, avance, rotación y barrido

TIS DP -- Ángulos de perforación; rotación e inclinación + presiones

TIS DDSP -- Ángulos de perforación + profundidad de perforación y tasa de penetración

+ presiones.

TIS DDS Log -- Ángulos de perforación + profundidad de perforación y tasa de

penetración + información de registro

TIS DDSP Log -- Ángulos de perforación + profundidad de perforación y tasa de

penetración + presiones + información de registro.

10 (86) B 79660--4 es 0507 / MS

TIS INSTRUMENTATION

2. PANTALLA

La pantalla está situada normalmente en el panel de control de la máquina y el operario

puede, por ejemplo, usar el calibrado o control del ángulo de perforación, leer los estados

activos y llevar a cabo la identificación y solución de averías. Opcionalmente puede equipar

el sistema con control de presión de perforación y de profundidad de perforación.

La pantalla incluye cinco pulsadores numerados del uno al cinco. La función de los botones

variará dependiendo de la pantalla seleccionada. La función de cada botón viene indicada

con un símbolo o un texto que aparece encima de cada botón.

A continuación se muestra un ejemplo de la función de los botones.

2.1. Menú principal 1/2 y 2/2

1 2 3 4 5 1 2 3 4 5

B 79660--4 es 0507 / MS 11 (86)

TIS INSTRUMENTATION

2.2. Pulsadores

La siguiente tabla explica varias funciones de los pulsadores principales. Los botones

pueden usarse pro ejemplo para desplazarse de una pantalla a otra o para confirmar la

selección.

Pulsador Función

Botón Siguiente ventana

Botón Ventana anterior

Use este botón para seleccionar la función deseada / incrementar

el

valor

Use este botón para seleccionar la función deseada / reducir el

valor

Use este botón para cancelar la función correspondiente

Botón Aceptar

Botón Desplazamiento hacia abajo

Botón Desplazamiento hacia arriba

Subir al nivel anterior

Subir al nivel anterior (desde un área protegida con contraseña)

Botón Ajustar contraseña (del 1 al 5)

12 (86) B 79660--4 es 0507 / MS

TIS INSTRUMENTATION

El menú que aparece varía dependiendo del tipo de equipo y del nivel de instrumentación,

que puede seleccionar mediante una pantalla de fábrica.

1 2 3 4 5 6 7 8 9 10

Funciones de los pulsadores

Pulsador Función

1. Cuando aparece la pantalla, se requiere una contraseña de

fábrica

2. Cuando aparece la pantalla, se requiere una contraseña de

configuración del sensor para continuar con la configuración

3. Pulse el botón para acceder a la pantalla de visualización de

ángulos

4. Pulse el botón para acceder a la pantalla de visualización de

presión

5. Pulse el botón para acceder a la siguiente pantalla

6. Pulse el botón para acceder a la pantalla anterior

7. Pulse el botón para acceder a la pantalla de registro de

eventos donde podrá, por ejemplo, visualizar los mensajes

activos y no activos.

8. Pulse el botón para acceder a la pantalla de registro de

datos

9. Pulse el botón para acceder al menú de configuración de la

pantalla

10. Pulse el botón para acceder a la pantalla de valores brutos

del sensor

B 79660--4 es 0507 / MS 13 (86)

TIS INSTRUMENTATION

2.3. Versión de software TIS

Pulse el botón de configuración de la pantalla en el menú principal

La versión del software TIS se mostrará tras el título Versión pantalla

2.4. Salir de la pantalla de contraseña

La contraseña se solicita siempre antes de poder acceder a las pantallas de

Configuración o de Configuración de fábrica.

Pulse el botón 1 durante al menos 3 segundos para que el sistema vuelva al menú

principal. Esta función de salida también puede usarse si ya ha introducido algunos

números pero desea volver a la pantalla de menú principal.

14 (86) B 79660--4 es 0507 / MS

TIS INSTRUMENTATION

3. PUESTA EN MARCHA

Puesta en Puesta en marcha normal

marcha con

fallo del sensor

REG. TIS DDSP TIS DP

En el caso de DL340

DL320 TIS DDSP Log DL340 TIS DDS

B 79660--4 es 0507 / MS 15 (86)

TIS INSTRUMENTATION

Puesta en marcha normal

En condiciones normales de funcionamiento, una vez conectada la alimentación principal,

en la pantalla aparece la siguiente ventana.

Durante la puesta en marcha el sistema comprueba la funcionalidad y el estado de los

componentes y los sensores del sistema.

Si todos los sensores están OK, se abrirá la ventana Pantalla de ángulos. Consulte el

capítulo 6.1, ”Ventana de ángulos”.

Puesta en marcha con fallo del sensor

Si alguno de los sensores no está OK, al pulsar el botón como se indica con la flecha

de la imagen, se abrirá la ventana Configuración y se pedirá la contraseña.

16 (86) B 79660--4 es 0507 / MS

TIS INSTRUMENTATION

Tras indicar la contraseña adecuada, aparecerá la siguiente ventana.

NOTA: La ventana que aparece variará dependiendo del nivel de instrumentación

seleccionado. Si existe un problema con algún sensor, el cuadro indicador delante del

texto del sensor será de color negro.

Los pulsadores tienen la siguiente funcionalidad.

Pulsador Función

Vuelve al menú principal .

Este botón se usa para seleccionar el sensor deseado, que en

este caso será de color gris.

Use este botón para confirmar la selección y para acceder a la

pantalla de instalación del sensor.

Este botón se usa para conformar la selección y para acceder a la

ventana de calibrado del sensor de ángulo.

Use este botón para confirmar la selección y para acceder a la

pantalla de la

ventana de configuración del sensor.

Pulse el botón para acceder a la siguiente pantalla

Cuandose pulsa el botón, en la pantalla aparecerá la ventana de instalación del

sensor. Consulte también el capítulo 6.4, ”Instalación de un sensor” y el capítulo 4,

”Configuración”.

B 79660--4 es 0507 / MS 17 (86)

TIS INSTRUMENTATION

4. CONFIGURACIÓN

En la puesta en marcha con fallo del sensor, la pantalla de Configuración se abre tras pulsar

el botón e indicar la contraseña. Consulte también el capítulo 3, ”Puesta en marcha”.

Tras la puesta en marcha normal cuando se pulsa el botón indicado con una flecha en

el menú principal, en la pantalla aparece la ventana Configuración. El menú que aparece

varía dependiendo del tipo de equipo y del nivel de instrumentación.

En el caso de DL340

1 2 3 3

Si, según la ventana de puesta en marcha, se encuentran los sensores y se selecciona

el sensor de rotación o inclinación, estarán disponibles los botones Instalar (1), Calib (2),

y Configuración de ángulo (3).

Use el botón para desplazarse de un sensor a otro, que en este caso será de color

gris. Los pulsadores de la pantalla se cambian dependiendo del sensor seleccionado.

Pulse el botón para volver al menú principal.

18 (86) B 79660--4 es 0507 / MS

TIS INSTRUMENTATION

Si los sensores se encuentran en el arranque y se selecciona el sensor de profundidad,

estarán disponibles los botones Instalar (1) y Calib (2).

1 2

Si los sensores se encuentran en el arranque y se selecciona el sensor de Retenedor,

Percusión, Rotación, Avance o presión de barrido , estarán disponibles los botones

Instalar (1) y Límites (4).

1 4

Si, según la ventana de puesta en marcha, falta un sensor, o si se selecciona la pantalla

o los ajustes de registro en el menú de configuración, en el menú sólo estará disponible

el botón instalar (1) .

B 79660--4 es 0507 / MS 19 (86)

TIS INSTRUMENTATION

4.1. Configuración del ángulo de inclinación

En el caso de DL340

20 (86) B 79660--4 es 0507 / MS

TIS INSTRUMENTATION

Cuando se selecciona el sensor del ángulo de inclinación y se pulsa el botón

Configuración de ángulo tal y como indican las flechas en la imagen anterior, en la

pantalla aparecerá la siguiente ventana.

Cambie la dirección de crecimiento positiva con el botón .

Confirme y guarde la selección con el botón OK. Al pulsar el botón OK, en la pantalla

vuelve a aparecer la ventana principal de configuración.

El botón cancelar se usa para invertir la selección, y el botón para volver a la

pantalla configuración.

B 79660--4 es 0507 / MS 21 (86)

TIS INSTRUMENTATION

4.2. Configuración del ángulo de rotación

En el caso de DL340

22 (86) B 79660--4 es 0507 / MS

TIS INSTRUMENTATION

Cuando se selecciona el sensor del ángulo de rotación y se pulsa el botón Configuración

de ángulo tal y como indican las flechas en la imagen anterior, en la pantalla aparecerá

la siguiente ventana.

NOTA: Las direcciones siempre se indican desde la posición del operario. Con algunos

equipos el operario está en la cabina, y con otros delante del equipo usando la consola

del operario.

Cambie la selección con los botones , y abra la pantalla Configuración del

ángulo de rotación 2/2 con el botón OK.

En el modo vertical, los valores del ángulo de rotación se indican como una proyección

a un plano vertical, y en el modo abanico en el plano inclinado actual.

La escala puede seleccionarse de cero a 180 grados, o de cero a 360 grados.

Cambie la selección con los botones .

Confirme y guarde todos los valores con el botón OK.

El botón cancelar se usa para retroceder a la selección anterior o paso 1, y el botón

para volver a la pantalla configuración.

B 79660--4 es 0507 / MS 23 (86)

TIS INSTRUMENTATION

El ángulo de rotación puede mostrarse en dos modos diferentes, abanico y vertical:

D En el modo de abanico los valores del ángulo de rotación se indican en el plano

inclinado real (ángulo inclinado del abanico).

D En el modo vertical, los valores del ángulo de rotación se indican como una

proyección del plano vertical.

E G

El orificio (línea oscurecida) en el plano de abanico (F) se inclina al ángulo D. El ángulo

de rotación del barreno en el plano de abanico es b. Cuando el barreno se proyecta a un

plano vertical (V, línea discontinua), el ángulo de rotación es G. La diferencia entre los

ángulos E y G se incrementa a medida que se incrementa el ángulo D.

En la práctica la visualización de los ángulos de rotación del barreno en la pantalla de

interfaz de usuario en modo vertical, mejora la precisión de la perforación en las minas

donde los ángulos de rotación del plano de perforación se dan en un plano vertical y los

ángulos de inclinación se indican por separado. Cuando la pantalla de ángulo de rotación

se ajusta a plano vertical, el operario no necesita tablas de conversión aparte; el valor del

ángulo de rotación visualizado en la pantalla de interfaz de usuario se corresponde con

el ángulo de rotación indicado en el plano de perforación.

24 (86) B 79660--4 es 0507 / MS

TIS INSTRUMENTATION

4.3. Límites de presión (opcional)

Si los sensores se encuentran en el arranque y se selecciona el sensor de Retenedor,

Percusión, Rotación, Avance o presión de barrido , estará disponible el botón Límites .

Si, según la ventana de puesta en marcha, falta un sensor, o si se selecciona la pantalla

o los ajustes de registro en el menú de configuración, en el menú sólo estará disponible

el botón instalar (1) .

Presión retenedor ON (si se usa el sensor de profundidad)

El recuento de profundidad TIS usa la información de conexión del retenedor y la lectura

del sensor de profundidad para determinar si el tubo / varilla está acoplado o

desacoplado. Si el retenedor se usa como guía durante el emboquille o durante la

perforación, la presión de conexión del retenedor debe ajustar a un nivel suficientemente

alto para que TIS no reciba información del retenedor cerrado. Si el retenedor se cierra

(es decir, la presión de conexión del retenedor supera el límite) durante la perforación,

la profundidad del barreno no se actualiza en la pantalla de visualización del ángulo.

Cuando se selecciona el sensor del retenedor y se pulsa el botón Límites tal y como

indican las flechas en la imagen anterior, en la pantalla aparecerá la siguiente ventana.

B 79660--4 es 0507 / MS 25 (86)

TIS INSTRUMENTATION

El límite de conexión de presión del retenedor se ajusta con los botones + y - , y se

confirma con el botón OK.

El símbolo aparece en la pantalla de visualización de ángulos y en la pantalla de

presión cuando se cierra el retenedor.

El botón cancelar se usa para retroceder a la selección confirmada anterior y el botón

para volver a la pantalla configuración.

Otros límites opcionales (Límites de alarma de presión de percusión, rotación,

Avance o Barrido)

Cuando se selecciona por ejemplo el sensor de percusión y se pulsa el botón Límites tal

y como indica la flecha en la imagen anterior, en la pantalla aparecerá la siguiente ventana

(Límite de alarma de presión de percusión).

26 (86) B 79660--4 es 0507 / MS

TIS INSTRUMENTATION

150

10

Todos los sensores tienen una pantalla igual, salvo el del retenedor.

El límite de alarma de presión se ajusta con los botones + y - , y se confirma con el botón

OK.

El botón cancelar se usa para retroceder a la selección confirmada anterior y el botón

para volver a la pantalla configuración. Si la presión excede el valor de límite se

guarda un evento en el registro de eventos.

B 79660--4 es 0507 / MS 27 (86)

TIS INSTRUMENTATION

4.4. Ajustes de registro (opcional)

Primero use el botón para seleccionar y use la función de ajustes de

registro (indicada con una flecha) en la pantalla Configuración.

Cuando se confirma la conexión presionando el botón como se muestra en la ilustración

anterior, aparecerá la siguiente ventana en la pantalla.

Use las flechas para desplazarse entre las selecciones. Realice la selección con el botón

OK, en cuyo caso el campo aparece en color negro, y puede seleccionarse la opción

correspondiente.

Los ajustes del disparador con opción de ajuste en esta pantalla son la profundidad (por

defecto) y el tiempo.

Use las flechas para desplazarse entre las selecciones, el botón OK para realizar la

selección, en cuyo caso las flechas se cambian por los botones + y - . Ajuste el valor

requerido con los botones

+ y -- , y confirme la selección con el botón OK. Al confirmar la selección vuelven a

aparecer los botones de flecha.

Si es necesario cambiar el nombre del operario, existe un botón Editar , que abre la

siguiente pantalla, y puede registrarse en nuevo nombre (inc. máx. 20 letras).

28 (86) B 79660--4 es 0507 / MS

TIS INSTRUMENTATION

Use las flechas para desplazarse entre las selecciones. Seleccione una letra con el botón

OK (indicada con una flecha). Confirme el nombre seleccionado con otro botón OK (el del

campo de número, de color gris). Al confirmar la selección, se vuelve automáticamente

a la pantalla anterior.

B 79660--4 es 0507 / MS 29 (86)

TIS INSTRUMENTATION

4.5. Ajustes de pantalla

Al pulsar el botón Ajustes de pantalla (indicado con una flecha en la imagen) en el menú

principal, en pantalla aparecerá el correspondiente menú Ajustes de pantalla.

Los ajustes variables en esta pantalla son el contraste, el brillo, el idioma, la hora y la

fecha.

Use las flechas para desplazarse entre las selecciones, el botón OK para realizar la

selección, en cuyo caso las flechas se cambian por los botones + y - . Ajuste el valor

requerido con los botones

+ y -- , y confirme la selección con el botón OK. Al confirmar la selección vuelven a

aparecer los botones de flecha.

Para volver a la pantalla de configuración, pulse el botón .

NOTA: En caso de problema, consulte los valores Versión pantalla y Fecha fabricación

(indicados con una flecha en la imagen anterior) y consulte al servicio de Sandvik

Sandvik.

30 (86) B 79660--4 es 0507 / MS

TIS INSTRUMENTATION

5. CALIBRADO

Tras indicar la contraseña adecuada, aparecerá la siguiente ventana.

En el caso de DL340

B 79660--4 es 0507 / MS 31 (86)

TIS INSTRUMENTATION

5.1. Calibrado del ángulo

La pantalla que aparece varía dependiendo del tipo de equipo y del nivel de

instrumentación.

1 2 3

Si, según la ventana de puesta en marcha, se encuentran los sensores y se selecciona

el sensor de rotación o inclinación, estarán disponibles los botones Instalar (1), Calib (2),

y Configuración de ángulo (3).

Use el botón para desplazarse de un sensor a otro, que en este caso será de color

gris. Los pulsadores de la pantalla se cambian dependiendo del sensor seleccionado.

Pulse el botón para volver al menú principal.

Si los sensores se encuentran en el arranque y se selecciona el sensor de profundidad,

estarán disponibles los botones Instalar (1) y Calib (2).

1 2

Si los sensores se encuentran en el arranque y se selecciona el sensor de Retenedor,

Percusión, Rotación, Avance o presión de barrido , estarán disponibles los botones

Instalar (1) y Límites (4).

1 4

Si, según la ventana de puesta en marcha, falta un sensor, o si se selecciona la pantalla

o los ajustes de registro en la pantalla de configuración, en el menú sólo estará disponible

el botón instalar (1) .

32 (86) B 79660--4 es 0507 / MS

TIS INSTRUMENTATION

5.1.1. Calibrado del ángulo de inclinación para DL330, DL310 y DL320

Antes del calibrado, el equipo de perforación debe ajustarse a la posición de calibrado,

es decir, el eje de inclinación debe colocarse en posición horizontal en sentido

transversal. El portador del equipo también debe estar en posición horizontal. La posición

del porteador del equipo no afecta al calibrado, pero es más fácil colocar el eje de

inclinación en posición horizontal cuando el portador también está en posición horizontal.

Use un nivel de burbuja de aire o una herramienta similar para comprobar las posiciones

de calibrado.

B 79660--4 es 0507 / MS 33 (86)

TIS INSTRUMENTATION

Cuando se selecciona el sensor del ángulo de inclinación y se pulsa el botón Calib tal y

como indican las flechas en la imagen anterior, en la pantalla aparecerá la siguiente

ventana.

30,0

Se solicita al operario que desplace el brazo a la primera posición en la pantalla 1/2

(Coloque la inclinación en posición vertical. Coloque la rotación en posición vertical para

que la boca de perforación esté orientada hacia arriba).

Acepte la petición con el botón OK, tras lo cual se abrirá la pantalla 2/2.

En la pantalla de calibrado 2/2 se pide al operario que coloque el brazo en la siguiente

posición.

La petición vuelve a aceptarse y guardarse con el botón OK.

NOTA: Si los valores son iguales, en la pantalla aparece el mensaje “Error Calib Sens,

Valores Iguales” y los valores no se guardan.

30,0

Si el calibrado se ha realizado correctamente, en la pantalla aparece en mensaje

Calibrado OK .

El botón cancelar se usa para retroceder al paso 1/2 (visualización mostrada cuando se

accedió a la pantalla de calibrado), y el botón para volver a la pantalla

configuración .

34 (86) B 79660--4 es 0507 / MS

TIS INSTRUMENTATION

5.1.2. Calibrado del ángulo de rotación para DL330, DL310 y DL320

Antes del calibrado, el equipo de perforación debe ajustarse a la posición de calibrado,

es decir, el eje de inclinación debe colocarse en posición horizontal en sentido

transversal. El portador del equipo también debe estar en posición horizontal. La posición

del porteador del equipo no afecta al calibrado, pero es más fácil colocar el eje de

inclinación en posición horizontal cuando el portador también está en posición horizontal.

Use un nivel de burbuja de aire o una herramienta similar para comprobar las posiciones

de calibrado.

Cuando se selecciona el sensor del ángulo de rotación y se pulsa el botón Calib tal y como

indican las flechas en la imagen anterior, en la pantalla aparecerá la siguiente ventana.

30,0

B 79660--4 es 0507 / MS 35 (86)

TIS INSTRUMENTATION

En primer lugar se solicita al operario que desplace el brazo a la posición 1 en la pantalla

1/4 (Coloque la inclinación en posición vertical. Coloque la rotación en posición vertical

para que la boca de perforación esté orientada hacia arriba). Acepte la petición con el

botón OK, tras lo cual se abrirá la pantalla 2/4.

A continuación se solicita al operario que desplace el brazo a la posición 2 en la pantalla

2/4. La petición se acepta con el botón OK y aparece la pantalla 3/4.

NOTA: Si los valores son iguales, en la pantalla aparece el mensaje “Error Calibrado,

Valores Iguales” y los valores no se guardan.

30,0

En la pantalla 3/4 se solicita al operario que desplace el brazo a la posición 3. La petición

se acepta con el botón OK y aparece la pantalla 4/4.

En la pantalla de calibrado 4/4 se solicita al operario que desplace el brazo a la posición

4. La petición vuelve a aceptarse y se guarda con el botón OK. Las cuatro posiciones se

guardarán en el paso actual / último.

El botón cancelar se usa para retroceder a la selección anterior o paso 1/4, y el botón

para volver a la pantalla configuración.

36 (86) B 79660--4 es 0507 / MS

TIS INSTRUMENTATION

5.1.3. Calibrado de la rotación y la inclinación para DL340

Cuando se pulsa el botón calib como se indica con una flecha en la anterior ilustración,

en la pantalla aparecerá la siguiente ventana.

En primer lugar se solicita al operario que desplace el brazo a la posición 1 en la pantalla

1/4 (Nivele el portador). Acepte la petición con el botón OK, tras lo cual se abrirá la pantalla

2/4.

A continuación se solicita al operario que desplace el brazo a la posición 2 en la pantalla

2/4 (Coloque la oscilación del brazo y la oscilación del avance hasta colocarlos en

posición paralela al portador). Acepte la petición con el botón OK, tras lo cual se abrirá

la pantalla 3/4.

B 79660--4 es 0507 / MS 37 (86)

TIS INSTRUMENTATION

En la pantalla 3/4 se solicita al operario que coloque el brazo en la posición 3 (desplace

la inclinación del avance hasta la posición horizontal). Acepte la petición con el botón OK,

tras lo cual se abrirá la pantalla 4/4.

En la pantalla de calibrado 4/4 se solicita al operario que desplace el brazo hasta la

posición 4 (Alinee el avance en vertical con el lateral derecho del brazo, boca de

perforación orientada hacia arriba). La petición vuelve a aceptarse y guardarse con el

botón OK. Las cuatro posiciones se guardarán en el paso actual / último.

El botón cancelar se usa para retroceder a la selección anterior o paso 1/4, y el botón

para volver a la pantalla configuración.

38 (86) B 79660--4 es 0507 / MS

TIS INSTRUMENTATION

5.2. Calibrado del sensor de profundidad (opcional)

Consulte también el capítulo, ”4.3 Límites de presión (opcional)”. En caso necesario,

ajuste la presión de conexión del retenedor.

5.2.1. Calibrado del sensor de profundidad para DL320, DL330, DL310 (sensor

lineal)

Cuando se selecciona el Sensor de profundidad, el sistema está equipado con un sensor

de profundidad lineal y se pulsa el botón Calib tal y como indican las flechas en la imagen

anterior, en la pantalla aparecerá la siguiente ventana.

19458 238734

En la pantalla 1/2 la petición se acepta con el botón OK y se abre la pantalla 2/2.

Confirme y guarde los valores con el botón OK en la pantalla 2/2.

B 79660--4 es 0507 / MS 39 (86)

TIS INSTRUMENTATION

5.2.2. Calibrado del sensor de profundidad para DL340 (sensor de profundidad

volumétrico)

Si el sistema está equipado con un sensor de profundidad volumétrico, en la pantalla

aparecerá la siguiente ventana.

1,65

m m

En primer lugar presione el botón OK, tras lo cual el campo de número aparece en color

negro. Ahora puede realizarse el ajuste del movimiento del martillo con los botones -- y

+. Si el botón se presiona durante 5 segundos, el número empieza a aumentar

rápidamente. Confirme el valor seleccionado con el botón OK y aparecerá la siguiente

ventana.

1,65 m 1,65 m

En la pantalla 1/2 la petición se acepta con el botón OK y se abre la pantalla 2/2.

Confirme y guarde los valores con el botón OK en la pantalla 2/2.

El botón cancelar se usa para retroceder a la selección anterior o paso 1 (visualización

mostrada cuando se accedió a la pantalla de calibrado del sensor de profundidad).

40 (86) B 79660--4 es 0507 / MS

TIS INSTRUMENTATION

NOTA: Si los valores son iguales, en la pantalla aparece el mensaje “Error Calibrado,

Valores Iguales” y los valores no se guardan.

1,65

En este caso, el botón OK se usa para retroceder a la selección anterior, y el botón

cancelar para iniciar el calibrado desde el principio.

B 79660--4 es 0507 / MS 41 (86)

TIS INSTRUMENTATION

6. PANTALLAS DE OPERARIO

6.1. Pantalla de ángulos

Al pulsar el botón Pantalla de ángulos (indicado con una flecha en la imagen) en el menú

principal, en pantalla aparecerá el correspondiente menú Pantalla de ángulos . Pulsando

el botón (por ejemplo, en el menú principal), se abre el menú de la pantalla de ángulos

en el que se muestran, entre otras informaciones, los ángulos de rotación e inclinación.

Si el nivel de instrumentación determinado por una pantalla de fábrica incluye un sensor

de profundidad, en la pantalla aparecerá la siguiente ventana.

5 6

1 2

3 4

1. Ángulo de inclinación 4. Tasa de penetración

2. Ángulo de rotación 5. Registro de datos (*

3. Profundidad 6. Retenedor cerrado (* *

(* El símbolo se muestra cuando el registro de datos está activo.

(** El símbolo se muestra cuando la presión del retenedor supera el valor de límite.

Consulte el capítulo 4.3, ”Límites de presión”.

42 (86) B 79660--4 es 0507 / MS

TIS INSTRUMENTATION

Los pulsadores se usan como se indica a continuación.

Pulsador Función

Restaura la profundidad del barreno. Durante el reinicio las

profundidades originales del barreno se guardarán en los

parámetros (total metros y metros recorrido).

Este botón se usa para iniciar y detener el registro.

Use este botón para acceder a la pantalla metros recorridos.

Use este botón para acceder a la pantalla presión.

Vuelve al menú principal .

Si el nivel de instrumentación determinado por una pantalla de fábrica no incluye un

sensor de profundidad, en la pantalla aparecerá la siguiente ventana.

El modo de visualización del ángulo de rotación se indica en la pantalla (V = vertical y F

= abanico). La ubicación se indica con una flecha.

B 79660--4 es 0507 / MS 43 (86)

TIS INSTRUMENTATION

6.2. Pantalla de navegación para DL340

La navegación debe realizarse siempre antes de iniciar un nuevo abanico.

Si el nivel de instrumentación incluye un sensor de profundidad, la siguiente pantalla con

el valor de ángulo de inclinación de referencia aparecerá en la pantalla.

El botón se usa para acceder a la configuración del ángulo de inclinación de

referencia (5).

44 (86) B 79660--4 es 0507 / MS

TIS INSTRUMENTATION

El valor de inclinación del ángulo de referencia se ajusta con los botones + y - , y a

continuación se confirma con el botón OK.

El botón cancelar se usa para retroceder a la selección confirmada anterior y el botón

para volver a la pantalla configuración.

En este contexto, ajustar el plano del ángulo de referencia significa que el equipo se

desplaza hasta la posición prevista en el túnel con la ayuda de láseres montados en la

parte delantera del brazo. Durante la navegación, el operario determina el plano de

referencia del ángulo y define el plano de perforación del abanico actual.

B 79660--4 es 0507 / MS 45 (86)

TIS INSTRUMENTATION

Referenci

a del

ángulo de

inclinació

n

Plano de

referencia

(plano de

abanico)

Plano

vertical

46 (86) B 79660--4 es 0507 / MS

TIS INSTRUMENTATION

Si se usa el movimiento de oscilación tras la navegación, se modifica la distancia del

punto de pivote desde el plano de navegación original. Para compensar esto, el operario

debe usar el movimiento de zoom del brazo para devolver el nuevo punto de pivote al

plano de referencia original (= plano de navegación), consulte la siguiente imagen.

Distancia

compensación

de

zoom

Nuevaposición

brazo

Línea de

referencia

B 79660--4 es 0507 / MS 47 (86)

TIS INSTRUMENTATION

Si se usa el movimiento de elevación tras la navegación, se modifica la distancia del

punto de pivote desde el plano de navegación original. Para compensar esto, el operario

debe usar el movimiento de zoom del brazo para devolver el nuevo punto de pivote al

plano de referencia original (= plano de navegación), consulte la siguiente imagen.

Distancia

compensación

de

zoom

Nueva

posición

brazo

Línea de

referencia

48 (86) B 79660--4 es 0507 / MS

TIS INSTRUMENTATION

6.3. Pantalla de visualización de presión

Cuando se pulsa el botón Pantalla de presión por ejemplo en el menú principal, el menú

de Pantalla de presión aparece en la pantalla mostrando las presiones de percusión,

avance, rotación y barrido.

Si el nivel de instrumentación determinado por una pantalla de fábrica incluye un sensor

de profundidad, en la pantalla aparecerá la siguiente ventana.

7 8

1 2

3 4

5

6

1. Presión de percusión 5. Profundidad

2. Presión de rotación 6. Tasa de penetración

3. Presión de avance 7. Registro de datos (*

4. Presión de barrido 8. Retenedor cerrado (**

(* El símbolo se muestra cuando el registro de datos está activo.

(** El símbolo se muestra cuando el retenedor está cerrado.

B 79660--4 es 0507 / MS 49 (86)

TIS INSTRUMENTATION

Los pulsadores se usan como se indica a continuación.

Pulsador Función

Restaura la profundidad del barreno. Durante el reinicio las

profundidades originales del barreno se guardarán en los

parámetros (total metros y metros recorrido).

Este botón se usa para iniciar y detener el registro.

Use este botón para acceder a la pantalla metros recorridos.

Use este botón para acceder a la pantalla presión.

Use este botón para acceder a la pantalla de ángulo.

Vuelve al menú principal .

Si el nivel de instrumentación determinado por una pantalla de fábrica no incluye un

sensor de profundidad, aparecerá la pantalla de visualización de la presión como se

indica a continuación.

50 (86) B 79660--4 es 0507 / MS

TIS INSTRUMENTATION

6.4. Pantalla de visualización de recorrido

Cuando se pulsa el botón de Pantalla de metros recorridos en el menú de

ángulos o en el menú de presión, en pantalla aparecerá el menú de Pantalla de metros

recorridos .

B 79660--4 es 0507 / MS 51 (86)

TIS INSTRUMENTATION

250

40

El menú solicitado muestra los metros de perforación acumulados. Muestra por separado

los metros acumulados en total y los metros acumulados desde el último reinicio.

El valor de metros recorridos puede utilizarse para medir los metros de desplazamiento

y el operario puede reiniciar la lectura usando el botón cuando sea necesario.

Los metros totales no pueden reiniciarse.

Los pulsadores se usan como se indica a continuación.

Pulsador Función

Use este botón para acceder a la pantalla de ángulodesde el menú

principal.

Use este botón para acceder a la pantalla de presióndesde el

menú principal.

Use este botón para acceder a la pantalla metros recorridos.

Use este botón para reiniciar la lectura del contador de recorrido.

Vuelve al menú principal .

52 (86) B 79660--4 es 0507 / MS

TIS INSTRUMENTATION

6.5. Pantalla de registro de eventos

Cuando se pulsa el botón de Pantalla de registro de eventos en el menú principal como

se indica con una flecha en la imagen anterior el menú eventos activos aparece en la

pantalla.

El menú muestra todos los eventos o sólo los eventos activos en la pantalla. La capacidad

del búfer es de 1024 eventos. Por defecto sólo se muestran los registros activos (ON).

B 79660--4 es 0507 / MS 53 (86)

TIS INSTRUMENTATION

La siguiente ilustración muestra un ejemplo de un evento / un estado de un evento.

1 2 3 4 5 6

1. ON – Este evento está activo. El modo del evento puede ser on u off. Si el modo

del evento es OFF, significa que el evento ya no está activo.

2. Nuevo: La primera vez que aparece el evento se puede ver el texto Nuevo

3. Fecha, mes y año: cuando apareció el evento

4. Pantalla: de donde procedía el evento (pantalla, sensor, instalar, límites)

5. 7 – El número del evento

6. Contador 1: el número de eventos equivalentes (1 = el evento ha aparecido una

vez)

7. Texto de evento, por ejemplo “Falta sensor de inclinación”

Si desea obtener información más detallada, consulte el capítulo 8.3, “Identificación y

solución de averías”.

Use el botón Todo/Activo para seleccionar todas y las alarmas activas, las flechas para

desplazarse entre las alarmas y los botones para pasar a la ventana

siguiente o anterior.

Todos los eventos pueden borrarse de la pantalla con el botón Borrar (no se elimina

nada).

54 (86) B 79660--4 es 0507 / MS

TIS INSTRUMENTATION

Enviar registro

Cuando se púlsale botón Enviar registro en el menú de alarmas, en pantalla aparece en

menú enviar registro .

Para enviar el archivo de registro al PC, presione el botón de Enviar registro. Para la

transferencia de datos es necesario un cable de serie (número de pieza 55055641).

NOTA: La pantalla debe estar conectada al PC. Consulte la ilustración anterior.

B 79660--4 es 0507 / MS 55 (86)

TIS INSTRUMENTATION

6.6. Registro de datos

6.6.1. Inicio / parada del registro de datos

Inicio del registro de datos

Tras pulsar el botón de registro de datos, en pantalla aparece la ventana de selección del

operario.

56 (86) B 79660--4 es 0507 / MS

TIS INSTRUMENTATION

Pulse el botón OK. Use las flechas para desplazarse entre las selecciones del operario.

Confirme la selección con el botón OK.

Inicie el registro de datos con el botón Inicio. El símbolo aparece en la esquina

superior izquierda en la pantalla de ángulos y la pantalla de presión. En este momento

el registro de datos está activo.

Detener el registro de datos

Al presionar el botón de registro de datos se detiene el registro de datos y el símbolo

desaparece de la pantalla.

B 79660--4 es 0507 / MS 57 (86)

TIS INSTRUMENTATION

6.6.2. Pantalla de registro de datos

Cuando el registro de datos está activo, se añade un nuevo registro al archivo de registros