Professional Documents

Culture Documents

Boning Sapi Wagyu Menggunakan Statistical Quality Control (SQC) Di Pt. Santosa Agrindo

Boning Sapi Wagyu Menggunakan Statistical Quality Control (SQC) Di Pt. Santosa Agrindo

Uploaded by

Markiano BarusCopyright:

Available Formats

You might also like

- Taguchi on Robust Technology Development: Bringing Quality Engineering UpstreamFrom EverandTaguchi on Robust Technology Development: Bringing Quality Engineering UpstreamRating: 1 out of 5 stars1/5 (1)

- Quality Control Pada PT Sat Nusapersada TBKDocument10 pagesQuality Control Pada PT Sat Nusapersada TBKRizqi Fajar TriajiNo ratings yet

- Analisis Faktor Penyebab Produk Cacat Dengan Menggunakan Metode Seven Tools Di PT Adis Dimension FotwearDocument14 pagesAnalisis Faktor Penyebab Produk Cacat Dengan Menggunakan Metode Seven Tools Di PT Adis Dimension FotwearMely IrawanNo ratings yet

- Pengendalian Kualitas Produksi Roma Sandwich Menggunakan Metode Statistik Quality Control (SQC) Dalam Upaya Menurunkan Reject Di Bagaian PackingDocument12 pagesPengendalian Kualitas Produksi Roma Sandwich Menggunakan Metode Statistik Quality Control (SQC) Dalam Upaya Menurunkan Reject Di Bagaian PackingAbSa MilahNo ratings yet

- Riber 7-s2 k18-067 182-188Document7 pagesRiber 7-s2 k18-067 182-188Frist SiliaNo ratings yet

- Analisis Pengendalian Kualitas Kemasan Botol Plastik Dengan Metode Statistical Process Control (SPC) Di Pt. Sinar Sosro KPB PandeglangDocument9 pagesAnalisis Pengendalian Kualitas Kemasan Botol Plastik Dengan Metode Statistical Process Control (SPC) Di Pt. Sinar Sosro KPB PandeglangMaulana CostNo ratings yet

- Volume IV No 2 Agustus 2013 31Document27 pagesVolume IV No 2 Agustus 2013 31Vinda Lyvia Al-SyaffaNo ratings yet

- 1302-Article Text-5878-1-10-20221105Document8 pages1302-Article Text-5878-1-10-20221105Yunan RamadhanNo ratings yet

- Production Control Analysis of Main Body Using Statistical Process Control SPC MethodDocument6 pagesProduction Control Analysis of Main Body Using Statistical Process Control SPC MethodInternational Journal of Innovative Science and Research TechnologyNo ratings yet

- Analisis Statistical Quality Control (SQC) Sebagai Pengendalian Dan Perbaikan Kualitas Produk Tortilla Di UD. Noor Dina GroupDocument9 pagesAnalisis Statistical Quality Control (SQC) Sebagai Pengendalian Dan Perbaikan Kualitas Produk Tortilla Di UD. Noor Dina GroupRifki Wahyu HendarwanNo ratings yet

- Shari2009 IN Plastic PackanageDocument5 pagesShari2009 IN Plastic PackanagenihalNo ratings yet

- Jurnal NSDKSHDocument19 pagesJurnal NSDKSHakbar389758No ratings yet

- Analisis Proses Quality Control Pada Produksi Cylinder Comp Di PT.XDocument8 pagesAnalisis Proses Quality Control Pada Produksi Cylinder Comp Di PT.XAyu AnsyariNo ratings yet

- Pengendalian Kualitas Produk Box Plastik Dengan Metode StatisticalDocument10 pagesPengendalian Kualitas Produk Box Plastik Dengan Metode StatisticalNurul Afifah SyaidahNo ratings yet

- Quality Management System in Automatic Machine ConDocument5 pagesQuality Management System in Automatic Machine Conrthik123No ratings yet

- Pengendalian Kualitas Produksi Koran Menggunakan Seven Tools Pada Pt. Akcaya Pariwara Kabupaten Kubu RayaDocument6 pagesPengendalian Kualitas Produksi Koran Menggunakan Seven Tools Pada Pt. Akcaya Pariwara Kabupaten Kubu RayaajronmuarifudinNo ratings yet

- Dca 2Document8 pagesDca 2abuchoriNo ratings yet

- UNIKOM - CHRISTIN PUTRI RUTMONA SITOMPUL - Jurnal TA B InggrisDocument4 pagesUNIKOM - CHRISTIN PUTRI RUTMONA SITOMPUL - Jurnal TA B InggrisHanif HNo ratings yet

- Meterology Project ReportDocument13 pagesMeterology Project ReportHassaan RajpootNo ratings yet

- Polymer Processing 09 PDFDocument6 pagesPolymer Processing 09 PDFRavinder JhorarNo ratings yet

- Statistical Process Control Implimentation For Process Optimization and Better QualityDocument4 pagesStatistical Process Control Implimentation For Process Optimization and Better QualityVIki RaiNo ratings yet

- Quality Improvement On Speaker Net Products Using Six Sigma Method With DMAIC (Case Study at PT.D)Document11 pagesQuality Improvement On Speaker Net Products Using Six Sigma Method With DMAIC (Case Study at PT.D)International Journal of Innovative Science and Research TechnologyNo ratings yet

- STATISTICALQUALITYCONTROLTextpreparedfor Indira Gandhi Open UniversityDocument75 pagesSTATISTICALQUALITYCONTROLTextpreparedfor Indira Gandhi Open UniversitySutha Tamil NambeNo ratings yet

- Statistical Quality ControlDocument6 pagesStatistical Quality Controlhridi147No ratings yet

- Statistical Process Control ChartDocument6 pagesStatistical Process Control ChartN SNo ratings yet

- Statistical Quality ControlDocument2 pagesStatistical Quality ControlamitsinghbdnNo ratings yet

- Failure Mode Effect Analysis (Fmea) Pada Proses Produksi Air MinumDocument12 pagesFailure Mode Effect Analysis (Fmea) Pada Proses Produksi Air MinumariNo ratings yet

- An Essential Role of Statistical Process Control in IndustriesDocument8 pagesAn Essential Role of Statistical Process Control in IndustriesVIki RaiNo ratings yet

- 01.+15603 Article+Text PR 1Document15 pages01.+15603 Article+Text PR 1KEYSIA MOREND MAMUKONo ratings yet

- Naskah PublikasiDocument10 pagesNaskah PublikasitomysejatiNo ratings yet

- 651 1271 1 SMDocument14 pages651 1271 1 SMDarnia AnitaNo ratings yet

- Kertas Penerangan: Program'S Code & NameDocument5 pagesKertas Penerangan: Program'S Code & NamearefifNo ratings yet

- Uid 314Document9 pagesUid 314Rodrigo KawamuraNo ratings yet

- Example For SPCDocument5 pagesExample For SPCFEREN DILA AVISKANo ratings yet

- Quality Control System Using Simple ImplementationDocument11 pagesQuality Control System Using Simple ImplementationBhavya DiddeeNo ratings yet

- Analisa Faktor Penyebab Cacat Produksi Pengisian Gas Oksigen: Studi Kasus Di Pt. Samator Gas Kota BatamDocument7 pagesAnalisa Faktor Penyebab Cacat Produksi Pengisian Gas Oksigen: Studi Kasus Di Pt. Samator Gas Kota BatamGame ASMRNo ratings yet

- Unit VDocument75 pagesUnit VGunadevan ChandrasekaranNo ratings yet

- Statistical Process Control A3Document14 pagesStatistical Process Control A3Sahil Sandooja100% (1)

- Analysis of Defect and Quality Improvement For O RDocument14 pagesAnalysis of Defect and Quality Improvement For O RNerissa CastilloNo ratings yet

- Lean Six SigmaDocument9 pagesLean Six SigmaSudah LupaNo ratings yet

- EBLS4103 Lean Six Sigma Assessment By: Nawal Zaheer DATE: 28 SEPTEMBER, 2020Document14 pagesEBLS4103 Lean Six Sigma Assessment By: Nawal Zaheer DATE: 28 SEPTEMBER, 2020Amna NoorNo ratings yet

- Penerapan Quality Control Circle Dalam Memperbaiki Kualitas Pada Proses Pengelasan Box Karoseri Di PT. XDocument8 pagesPenerapan Quality Control Circle Dalam Memperbaiki Kualitas Pada Proses Pengelasan Box Karoseri Di PT. Xhakim luthfiNo ratings yet

- Triz Dan Variabel LainDocument8 pagesTriz Dan Variabel LainvisilviadewiNo ratings yet

- Statistical Methods and Inspection Techniques in Quality Control An Introduction (2001)Document75 pagesStatistical Methods and Inspection Techniques in Quality Control An Introduction (2001)NixNo ratings yet

- QA Executive - PT Kao IndonesiaDocument5 pagesQA Executive - PT Kao IndonesiaYoel GultomNo ratings yet

- QA Executive - PT Kao IndonesiaDocument5 pagesQA Executive - PT Kao IndonesiaYoel Dwi Putra GultomNo ratings yet

- QC Tools in Apparel Industry Submitted by Priyanka KumariDocument22 pagesQC Tools in Apparel Industry Submitted by Priyanka Kumaripriyanka royNo ratings yet

- QA/QC: Quality Assurance and Quality ControlDocument3 pagesQA/QC: Quality Assurance and Quality Controlcement drNo ratings yet

- 6295 14829 1 PBDocument10 pages6295 14829 1 PBakmalhanif351No ratings yet

- Rapier PT XYZ Dengan Metode Seven Tools: Evaluasi Pengendalian Kualitas Kain Grey Pada Divisi WeavingDocument7 pagesRapier PT XYZ Dengan Metode Seven Tools: Evaluasi Pengendalian Kualitas Kain Grey Pada Divisi WeavingFariza Halidatsani AzhraNo ratings yet

- Chapter One: 1.1. Back Ground of The StudyDocument20 pagesChapter One: 1.1. Back Ground of The StudyMasresha TasewNo ratings yet

- Analisis Pengendalian Kualitas Dengan Metode Six Sigma-Dmaic Dalam Upaya Mengurangi Kecacatan Produk Rebana Pada UKM Alfiya Rebana GresikDocument13 pagesAnalisis Pengendalian Kualitas Dengan Metode Six Sigma-Dmaic Dalam Upaya Mengurangi Kecacatan Produk Rebana Pada UKM Alfiya Rebana GresikSugi AristyoNo ratings yet

- 1750-Article Text-4803-1-10-20220616Document10 pages1750-Article Text-4803-1-10-20220616ayukeyNo ratings yet

- DBB2102 Unit-09Document25 pagesDBB2102 Unit-09anamikarajendran441998No ratings yet

- 2IJEBM SEP20209 ApplicationDocument7 pages2IJEBM SEP20209 ApplicationAkinwande KehindeNo ratings yet

- Artikel IlmiahDocument10 pagesArtikel IlmiahRizqi HasanNo ratings yet

- Module 3Document47 pagesModule 3ashir807No ratings yet

- Implementasi Metode Quality Control Circle Untuk M PDFDocument8 pagesImplementasi Metode Quality Control Circle Untuk M PDFAldi Septian AhmadNo ratings yet

- SPC SusuDocument18 pagesSPC SusuAhmad AfzaNo ratings yet

- AI in Manufacturing Driving Innovation and Efficiency: A Comprehensive Toolkit for Startups and Maintenance Ladyluck M: 1, #1From EverandAI in Manufacturing Driving Innovation and Efficiency: A Comprehensive Toolkit for Startups and Maintenance Ladyluck M: 1, #1No ratings yet

- FQMDocument2 pagesFQMJaldeep GohilNo ratings yet

- Quality Management PrinciplesDocument37 pagesQuality Management PrinciplesMariver Llorente100% (1)

- Quality Managementy (11-12) RevisiDocument99 pagesQuality Managementy (11-12) Revisimecca fiandraNo ratings yet

- Usulan Perbaikan Kualitas Proses Produks PDFDocument25 pagesUsulan Perbaikan Kualitas Proses Produks PDFsitiNo ratings yet

- Software Engineering MCQDocument10 pagesSoftware Engineering MCQlalushah2004No ratings yet

- ProfileDocument2 pagesProfilesid raiNo ratings yet

- A Presentation On DaaDocument11 pagesA Presentation On DaaPriyanshu BaruahNo ratings yet

- Resume SambhajiDocument3 pagesResume SambhajiSambhaji GaikwadNo ratings yet

- Seis Sigma - Un Enfoque PracticoDocument139 pagesSeis Sigma - Un Enfoque PracticojulioNo ratings yet

- OOSEDocument99 pagesOOSE21itboopathi007No ratings yet

- Perbedaan PB, PI, PDDocument62 pagesPerbedaan PB, PI, PDJeriana MatasakNo ratings yet

- Project ReportDocument5 pagesProject Reportapi-437218195No ratings yet

- AI Lecture2&3Document12 pagesAI Lecture2&3Marshall MahachiNo ratings yet

- Sampling PlanDocument2 pagesSampling PlanAtlasLiuNo ratings yet

- Unit-4 ASEDocument13 pagesUnit-4 ASEdeepikaNo ratings yet

- Gabriel Fabien Ouellet PDFDocument22 pagesGabriel Fabien Ouellet PDFherdissam1No ratings yet

- Presentazione Di KUKA Roboter Italia - KukaDocument24 pagesPresentazione Di KUKA Roboter Italia - KukaNational Instruments ItalyNo ratings yet

- IT 8601 Computational Intelligence SYLLABUSDocument2 pagesIT 8601 Computational Intelligence SYLLABUSramesh_cse622743No ratings yet

- Artificial Intelligence Full Seminar Report Way2project inDocument10 pagesArtificial Intelligence Full Seminar Report Way2project inShalini Tiwari100% (2)

- Intelligent SystemsDocument16 pagesIntelligent SystemsRahul KalaNo ratings yet

- PDD Otd Cokro FixedDocument23 pagesPDD Otd Cokro Fixedfirdaus_kasimNo ratings yet

- Week 11 (Complete)Document45 pagesWeek 11 (Complete)Zainab zulfiqarNo ratings yet

- Chapter 4 Systems, Development and StructuresDocument14 pagesChapter 4 Systems, Development and StructuresReinaNo ratings yet

- 0 CP468 Artificial IntelligenceDocument24 pages0 CP468 Artificial IntelligencePrincess JazzNo ratings yet

- Bab 10 Total Quality ManagementDocument46 pagesBab 10 Total Quality ManagementChristya MahardikaNo ratings yet

- Work Instruction For Non-Conformity & Corrective Action (IM 7 & 8, SP 04,06,07) WI:SOX:13Document2 pagesWork Instruction For Non-Conformity & Corrective Action (IM 7 & 8, SP 04,06,07) WI:SOX:13kmbkrisNo ratings yet

- Penerapan Theory of Constraint Pada Kepuasan KerjaDocument8 pagesPenerapan Theory of Constraint Pada Kepuasan KerjaBaiq RianaNo ratings yet

- Lean ThinkingDocument8 pagesLean ThinkingMohamed HassanNo ratings yet

- OEE Calculation Example: Factors Number of Shifts Hours Per Shift TimeDocument5 pagesOEE Calculation Example: Factors Number of Shifts Hours Per Shift Timetarunkumar6262100% (1)

- The Evolution of Management TheoryDocument49 pagesThe Evolution of Management TheoryAnjali MeharaNo ratings yet

Boning Sapi Wagyu Menggunakan Statistical Quality Control (SQC) Di Pt. Santosa Agrindo

Boning Sapi Wagyu Menggunakan Statistical Quality Control (SQC) Di Pt. Santosa Agrindo

Uploaded by

Markiano BarusOriginal Description:

Original Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Boning Sapi Wagyu Menggunakan Statistical Quality Control (SQC) Di Pt. Santosa Agrindo

Boning Sapi Wagyu Menggunakan Statistical Quality Control (SQC) Di Pt. Santosa Agrindo

Uploaded by

Markiano BarusCopyright:

Available Formats

JOURNAL INDUSTRIAL ENGINEERING & MANAGEMENT RESEARCH ( JIEMAR)

Vol. 1 No. 2 : AGUSTUS 2020 ISSN ONLINE : 2722 – 8878

http://www.jiemar.org DOI : https://doi.org/10.7777/jiemar.v1i2

ANALISIS PENGENDALIAN KUALITAS PADA PROSES

BONING SAPI WAGYU MENGGUNAKAN STATISTICAL

QUALITY CONTROL (SQC) DI PT. SANTOSA AGRINDO

Dandi Hendrawan#1, Sri Mukti Wirawati*2, Hartadi Wijaya#3

Program Studi Teknik Industri Universitas Banten Jaya

Jalan Ciwaru II No. 73 Serang – Banten, Indonesia

1

tridandi16@gmail.com

2

sri.mukti@yahoo.co.id

3

wijayahartadi@gmail.com

Abstract

PT. Santosa Agrindo (Abattoir), Kab.Serang-Gunung Kupak, Banten is a company engaged in the supply of

processed meat products and beef fattening. One of the products is Wagyu beef which has been boned. This

study aims to find the causes of product discrepancies and determine whether the non-conformities that occur

are still within control limits or out of control using the Statistical Quality Control (SQC) method. According to

the results of the P control chart graph, none of the 12 points is outside the upper or lower control limits. So

there is no need for further analysis because everything is still within control limits. Meanwhile, from the results

of the Pareto diagram it is known that the most dominant mismatches are 2 (two), namely the findings of

feathers and lost vacum with a percentage of hair findings of 65.4% and lost vacum of 28.1%. And based on the

highest percentage of mismatches, an analysis was carried out using a cause and effect diagram (fishbone) and

it was found that there were several factors causing the mismatch, namely human factors inaccuracy, machine

factors, namely old machine age and lack of maintenance, raw material factors, namely raw materials. which

has been damaged before use and the method factor, namely the cleaning and trimming process that is not

suitable.

Keywords — SQC, Quality, Boning, non-conformity

I. PENDAHULUAN

Kualitas dari suatu produk merupakan salah satu kunci penting bagi perusahaan PT. Santosa Agrindo

(Abattoir) untuk mempengaruhi kemajuan dalam memproduksi suatu produk dan mendapatkan kepuasan untuk

konsumen. Dalam kegiatan produksinya, ada beberapa standar yang ditetapkan oleh perusahaan. Antara lain dari

bahan baku nya keadaan sapi yang sudah di potong harus bersih dari sisa darah dan bulu-bulu yang menempel,

dan pada saat pengemasan harus rapat jangan sampai ada udara di dalam plastik nya.

Akan tetapi, kenyataan di lapangan masih terdapat produk yang diluar standar toleransi yang ditetapkan.

Seperti pada daging sapi saat proses sebelum dan sesudah di boning masih terdapat bulu – bulu yang menempel

pada daging ,adanya kesalahan dari pekerja seperti salah potong bagian sapi, dan pada saat pengemasan masih

banyak terjadi Lost Vacum atau kebocoran yang menyebabkan harus mengeluarkan lebih banyak plastik untuk

mengemas

PT. Santosa Agrindo (Abattoir), Kab.Serang-Gunung Kupak, Banten merupakan perusahaan yang bergerak

dalam bidang penyedian produk daging olahan dan penggemukan sapi. Salah satu produk nya adalah daging

sapi wagyu yang sudah di boning.

II. TINJAUAN PUSTAKA

A. Kualitas

Kualitas merupakan keadaan atau kondisi produk dimata para konsumen, dimana produk yang

berkualitas baik akan dapat memenuhi keinginan konsumennya. Dengan menciptakan produk berkualitas

perusahaan akan mendapatkan kepercayaan dari konsumennya sehingga perusahaan tersebut akan

meningkatkan jumlah konsumen yang menyukai produknya atau paling tidak dapat mempertahankan

konsumen yang ada.

Kualitas mencakup usaha memenuhi atau melebihi apa yang diinginkan konsumen. Kualitas mencakup

produk, tenaga kerja, proses dan lingkungan. Kualitas merupakan kondisi yang selalu berubah (misalnya apa

yang dianggap merupakan kualitas saat ini mungkin dianggap kurang berkualitas pada masa mendatang).

@2020 JIEMAR http://www.jiemar.org 195

JOURNAL INDUSTRIAL ENGINEERING & MANAGEMENT RESEARCH ( JIEMAR)

Vol. 1 No. 2 : AGUSTUS 2020 ISSN ONLINE : 2722 – 8878

http://www.jiemar.org DOI : https://doi.org/10.7777/jiemar.v1i2

B. Statistical Quality Control (SQC)

Pada dasarnya SQC merupakan penggunaan metode statistik untuk mengumpulkan dan menganalisis

data dalam menentukan dan mengawasi kualitas hasil produksi. Pengendalian kualitas statistik merupakan

teknik penyelesaian masalah yang digunakan untuk memonitor, mengendalikan, menganalisis, mengelola,

dan memperbaiki produk dan proses menggunakan metode-metode statistik. Statistical Quality Control

merupakan metode statistik yang menerapkan teori probabilitas dalam pengujian atau pemeriksaan sampel

pada kegiatan pengawasan kualitas suatu produk.

Cara pengawasan kualitas secara SQC mengandung dua penggunaan umum yaitu:

1. Mengawasi pelaksanaan kerja sebagai operasi-operasi individual selama pekerjaan sedang berlangsung.

2. Memutuskan apakah diterima atau ditolak sejumlah produk yang telah diproduksi.

Kegiatan pengendalian mutu memerlukan alat dan teknik pengendalian kualitas dalam memperbaiki

kondisi perusahaan dan meningkatkan kualitas produk yang dihasilkannya. Teknik dan alat tersebut dapat

berwujud dua jenis, yaitu yang menggunakan data verbal atau kualitatif dan yang menggunakandata numerik

atau kuantitatif .

Manfaat/keuntungan melakukan pengendalian kualitas secara statistik adalah:

1. Pengawasan (Control), di mana penyelidikan yang diperlukan untuk dapat menetapkan Statistical

Control mengharuskan bahwa syarat-syarat kualitas pada situasi itu dan kemampuan prosesnya

telah dipelajari hingga mendetail. Hal ini akan menghilangkan beberapa titik kesulitan tertentu, baik

dalam spesifikasi maupun dalam proses.

2. Pengerjaan kembali barang-barang yang telah diapkir (scrap-rework). Dengan dijalankannya

pengontrolan, maka dapat dicegah terjadinya penyimpangan- penyimpangan dalam proses. Sebelum

terjadi hal-hal yang serius dan akan diperoleh kesesuaian yang lebih baik antara kemampuan proses

(process capability) dengan spesifikasi, sehingga banyaknya barang-barang yang diapkir (scrap)

dapat dikurangi sekali.

3. Biaya-biaya pemeriksaan, karena Statistical Quality Control dilakukan dengan jalan mengambil

sample-sample dan mempergunakan sampling techniques, maka hanya sebagian saja dari hasil

produksi yang perlu untuk diperiksa. Akibatnya maka hal ini akan dapat menurunkan biaya-biaya

pemeriksaan.

Pengendalian kualitas secara statistik mempunyai 7 (tujuh) alat statistik utama yang dapat digunakan

sebagai alat bantu untuk mengendalikan kualitas antara lain yaitu; check sheet, histogram, Control Chart,

diagram pareto, dan diagram sebab akibat (fishbone).

1. Check Sheet

Lembar periksa adalah alat penting yang digunakan untuk mengumpulkan data dan mencatat

proses mana yang terjadi berapa kali. Ini membantu untuk mengkategorikan data. Data yang

dikumpulkan melalui lembar periksa dapat digunakan dalam alat lain seperti bagan Pareto dan

Histogram.

2. Fishbone (Diagram Sebab Akibat)

Diagram sebab dan akibat ditemukan oleh seorang profesor Jepang bernama Dr. Ishikawa.

Alat ini juga dikenal sebagai Ishikawa atau diagram tulang ikan karena struktur grafisnya. Ini adalah

alat penting yang digunakan untuk mencari tahu akar penyebab masalah. Dalam teknik ini semua

kemungkinan penyebab masalah diperhitungkan dan mencoba mencari tahu alasan setiap penyebab

yang membuat masalah terjadi. Teknik ini dapat diterapkan dengan dua metode, yaitu Metode 4M atau

Metode 6M. Jika masalah lebih kecil dari 4M, Metode sudah cukup untuk menemukan akar

masalahnya.

4M meliputi Man, Matterial, Machine dan Method. Tetapi kami akan menggunakan metode

6M jika masalahnya sangat kompleks dan skalanya sangat tinggi. Dalam teknik 6M akan ada

penambahan Pengukuran dan Alam. Diagram tulang ikan ditingkatkan sesuai kebutuhan yang

mencakup Uang, Manajemen, dll.

@2020 JIEMAR http://www.jiemar.org 196

JOURNAL INDUSTRIAL ENGINEERING & MANAGEMENT RESEARCH ( JIEMAR)

Vol. 1 No. 2 : AGUSTUS 2020 ISSN ONLINE : 2722 – 8878

http://www.jiemar.org DOI : https://doi.org/10.7777/jiemar.v1i2

Diagram sebab dan akibat dibangun untuk dua cacat utama (URL & DR) yang menyebabkan

80% masalah. Diagram sebab dan akibat yang ditunjukkan pada gambar 3 dan 4, dibangun untuk

mengetahui akar penyebab dari masalah URL dan DR masing-masing.

3. Pareto

Pareto adalah salah satu yang paling penting dan usefultool. Awalnya dikembangkan oleh

ekonom Italia bernama Vilfredo Pareto. Ini terdiri dari serangkaian bar sederhana yang tingginya

menunjukkan dampak cacat atau masalah. Ini didasarkan pada aturan 20-80. Ini menunjukkan bahwa

yang mana dari 20% kesalahan yang menyebabkan 80% cacat. Data dalam bagan Pareto disusun

dengan urutan tidak menentu dan menunjukkan variabel dalam bentuk grafik.

4. Histogram

Histogram adalah grafik yang paling umum digunakan di antara semua alat berkualitas.

Histogram adalah representasi grafis dari data numerik yang digunakan untuk menunjukkan seberapa

sering setiap nilai yang berbeda dalam satu set data terjadi. Histogram digunakan untuk menentukan

bentuk kumpulan data. Histogram bekerja paling baik ketika jumlah data kurang tetapi ketika ada data

yang sangat besar, kami memilih bagan Pareto karena bagan Pareto juga mengatur data dalam urutan

menurun.

5. Peta Kendali

Peta kendali adalah suatu alat yang secara grafis digunakan untuk memonitor dan

mengevaluasi apakah suatu aktivitas/ proses berada dalam pengendalian kualitas secara statistika atau

tidak sehingga dapat memecahkan masalah dan menghasilkan perbaikan kualitas. Peta kendali

menunjukkan adanya perubahan data dari waktu ke waktu, tetapi tidak menunjukkan penyebab

penyimpangan meskipun penyimpangan itu akan terlihat pada peta kendali.

Manfaat dari peta kendali adalah untuk :

a. Memberikan informasi apakah suatu proses produksi masih berada di dalam batas- batas kendali

kualitas atau tidak terkendali.

b. Memantau proses produksi secara terus-menerus agar tetap stabil.

c. Menentukan kemampuan proses (capability process).

d. Mengevaluasi performance pelaksanaan dan kebijaksanaan pelaksanaan proses produksi.

e. Membantu menentukan kriteria batas penerimaan kualitas produk sebelum dipasarkan.

Peta kendali digunakan untuk membantu mendeteksi adanya penyimpangan dengan cara

menetapkan batas-batas kendali :

1. Upper Control Limit / batas kendali atas (UCL)

Merupakan garis batas atas untuk suatu penyimpangan yang masih diijinkan.

2. Central line / garis pusat atau tengah (CL)

Merupakan garis yang melambangkan tidak adanya penyimpangan dari karakteristik sampel.

3. Lower Control Limit / batas kendali bawah (LCL)

Merupakan garis batas bawah untuk suatu penyimpangan dari karakteristiksampel.

Peta Kendali Atribut

Data yang diperlukan disini hanya diklasifikasikan sebagai data dalam kondisi baik atau cacat.

Seperti halnya dengan peta kendali variabel, maka suatu proses akan dikatakan terkendali bila data

berada dalam batas-batas kendali. Pada umumnya untuk data atribut dipergunakan peta kendali p, np, c,

u.

a. Peta kendali p

@2020 JIEMAR http://www.jiemar.org 197

JOURNAL INDUSTRIAL ENGINEERING & MANAGEMENT RESEARCH ( JIEMAR)

Vol. 1 No. 2 : AGUSTUS 2020 ISSN ONLINE : 2722 – 8878

http://www.jiemar.org DOI : https://doi.org/10.7777/jiemar.v1i2

Peta kendali p digunakan untuk mengukur proporsi ketidaksesuaian atau sering disebut cacat

dari item-item dalam kelompok yang sedang diinspeksi. Dengan demikian peta kendali p digunakan

untuk mengendalikan proporsi dari item-item yang tidak memenuhi syarat spesifikasi kualitas. Proporsi

yang tidak memenuhi syarat didefinisikan sebagai rasio banyaknya item yang tidak memenuhi syarat

dalam suatu kelompok terhadap total banyaknya item dalam kelompok itu. Jika item-item itu tidak

memenuhi standar pada satu atau lebih karakteristik kualitas yang diperiksa, maka itemitem itu

digolongkan sebagai tidak memenuhi syarat spesifikasi atau cacat.

Adapun tahap pengolahan data nya adalah sebagai berikut :

1) Menghitung tingkat ketidaksesuaian

Persentase kerusakan produk digunakan untuk melihat seberapa besar proporsi kerusakan

produk yang terjadi pada setiap sub grup (per tanggal). Rumus nya adalah sebagai berikut :

................ (1)

Keterangan :

P = Persentase ketidaksesuaian (cacat)

Np = Jumlah ketidaksesuaian dalam grup

n = Jumlah yang diperiksa dalam subgroup

2) Menghiung Garis Pusat (Center Line)

Garis pusat merupakan rata-rata ketidaksesuaian produk ( ). Rurmusnya adalah sebagai berikut :

.................. (2)

Keterangan :

np = Jumlah total ketidaksesuaian (cacat)

n = Jumlah total yang diperiksa

3) Menghitung batas kendali atas (Upper Control Limit = UCL)

Batas kendali atas (UCL) dapat dihitung dengan rumus berikut :

............. (3)

Keterangan :

= Rata-rata ketidaksesuaian produk

n = Jumlah produksi tiap grup

4) Menghitung batas kendali bawah (Lower Control Limit = LCL)

Batas kendali bawah (LCL) dapat dihitung dengan rumus berikut :

............. (4)

Keterangan :

= Rata-rata ketidaksesuaian produk

n = Jumlah produksi tiap grup

b. Peta kendali np

Pada dasarnya peta kontrol np serupa dengan peta kontrol p, kecuali dalam peta kendali np

terjadi perubahan skala pengukuran. Peta kendali np menggunakan ukuran banyaknya item yang tidak

memenuhi spesifikasi atau banyaknya item yang tidak sesuai (cacat) dalam suatu pemeriksaan.

c. Peta Kendali c

@2020 JIEMAR http://www.jiemar.org 198

JOURNAL INDUSTRIAL ENGINEERING & MANAGEMENT RESEARCH ( JIEMAR)

Vol. 1 No. 2 : AGUSTUS 2020 ISSN ONLINE : 2722 – 8878

http://www.jiemar.org DOI : https://doi.org/10.7777/jiemar.v1i2

Suatu item tidak memenuhi syarat atau cacat dalam proses pengendalian kualitas didefinisikan

sebagai tidak memenuhi spesifikasi untuk item itu. Setiap titik spesifikasi yang tidak memenuhi

spesifikasi yang ditentukan untuk item itu, menyebabkan item itu digolongkan sebagai cacat.

Konsekuensinya setiap item yang tidak memenuhi syarat akan mengandung paling sedikit satu

spesifikasi yang tidak memenuhi syarat. Penggolongan produk yang cacat berdasarkan kriteria di atas,

kadang- kadang untuk jenis produk tertentu dianggap kurang representatif, karena bisa saja suatu

produk masih dapat berfungsi dengan baik meskipun mengandung satu atau lebih titik spesifik yang

tidak memenuhi spesifikasi. Sebagai contoh, dalam proses perakitan komputer, setiap unit komputer

dapat saja mengandung satu atau lebih titik lemah, namun kelemahan itu tidak mempengaruhi

operasional komputer, dan karena itu digolongkan sebagai tidak cacat atau masih layak diterima.

d. Peta Kendali u

Peta kendali u mengukur banyaknya ketidaksesuaian (titik spesifikasi) per unit laporan

inspeksi dalam kelompok (periode) pengamatan., yang mungkin memiliki ukuran contoh (banyak item

yang diperiksa). Peta kendali u serupa dengan dengan peta kendali c, kecuali bahwa banyaknya

ketidaksesuaian dinyatakan dalam basis per unit item.

III. METODE PENELITIAN

Flow Chart Penelitian

Mulai

Studi Pendahuluan Studi Literatur

- Melakukan Pengamatan Proses Produksi - Teori Buku

- Mencari informasi pendukung lainnya dengan - Referensi Jurnal Penelitian

melakukan wawancara dan sebagainya - Langkah-langkah Penyelesaian

Identifikasi Masalah

Permasalahan yang ditemukan adalah adanya

ditemukan produk yang tidak sesuai yang

menyebabkan kerugian biaya dan waktu.

Pengumpulan Data

- Data Primer disini adalah produk yang tidak

sesuai dan jumlah produksi

- Teknik Pengumpulan Data disini menggunakan

wawancara, mengamati proses produksi, dan

mengambil data.

Pengolahan Data

- Pengolahan Data Menggunakan metode SQC

- Menghitung batas peta kendali

- Menghitung peta control

- Membuat diagram sebab akibat

Kesimpulan dan Saran

Selesai

Gambar 1 Flow Chart Penelitian

Objek pada penelitian ini adalah salah satu produk daging yaitu daging sapi wagyu yang sudah di

boning di PT. Santosa Agrindo.

@2020 JIEMAR http://www.jiemar.org 199

JOURNAL INDUSTRIAL ENGINEERING & MANAGEMENT RESEARCH ( JIEMAR)

Vol. 1 No. 2 : AGUSTUS 2020 ISSN ONLINE : 2722 – 8878

http://www.jiemar.org DOI : https://doi.org/10.7777/jiemar.v1i2

Gambar 2 Contoh daging sapi wagyu yang sudah di boning

IV. HASIL DAN PEMBAHASAN

A. PENGUMPULAN DATA

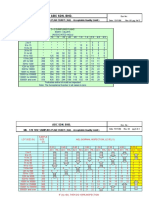

Tabel 1 Check Sheet Produksi Tahun 2019

Jenis Ketidaksesuaian

Jumlah Defect

No. Bulan Sample Lost

Abses Cutting Bulu Ketidaksesuaian Rate (%)

Vacum

1 Januari 2850 10 18 215 70 313 11%

2 Februari 2850 6 20 271 83 380 13%

3 Maret 2850 2 10 205 50 267 9%

4 April 2850 11 12 310 150 483 17%

5 Mei 2850 7 10 310 95 422 15%

6 Juni 2850 15 9 286 153 463 16%

7 Juli 2850 10 19 276 201 506 18%

8 Agustus 2850 8 21 210 91 330 12%

9 Seotember 2850 12 25 300 80 417 15%

10 Oktober 2850 11 20 250 72 353 12%

11 November 2850 10 18 318 163 509 18%

12 Desember 2850 17 21 317 196 551 19%

Total 34200 119 203 3268 1404 4994 175%

Contoh perhitungan Defect Rate bulan Januari :

Defect Rate = x 100%

= x 100%

= 11 %

@2020 JIEMAR http://www.jiemar.org 200

JOURNAL INDUSTRIAL ENGINEERING & MANAGEMENT RESEARCH ( JIEMAR)

Vol. 1 No. 2 : AGUSTUS 2020 ISSN ONLINE : 2722 – 8878

http://www.jiemar.org DOI : https://doi.org/10.7777/jiemar.v1i2

Setelah diketahui data-data produksi dan ketidaksesuaian pada check sheet, kita dapat membuat grafik

histogram sebagai berikut :

Gambar 3 Histogram Jenis dan Jumlah Ketidaksesuaian

Selanjutnya kita bisa membuat tabel presentase dan prioritas ketidaksesuaian sebagai berikut :

Tabel 2 Presentase Ketidaksesuaian

No. Jenis Ketidaksesuaian Jumlah Ketidaksesuaian Presentase

1 Bulu 3268 65,4%

2 Lost Vacum 1404 28,1%

3 Cutting 203 4,1%

4 Abses 119 2,4%

Jumlah 4994 100%

Pada tabel 2 dapat dilihat jenis-jenis ketidaksesuaian yang sering terjadi pada proses boning sapi wagyu.

Tabel 3 Prioritas Jenis Ketidaksesuaian

Jenis Jumlah

No. Presentase Kumulatif Prioritas

Ketidaksesuaian Ketidaksesuaian

1 Bulu 3268 65,4% 65,4% 1

2 Lost Vacum 1404 28,1% 93,5% 2

3 Cutting 203 4,1% 97,6% 3

4 Abses 119 2,4% 100% 4

Jumlah 4994 100%

Pada tabel 3 Dari hasil data diatas dapat disimpulkan sebagai berikut :

@2020 JIEMAR http://www.jiemar.org 201

JOURNAL INDUSTRIAL ENGINEERING & MANAGEMENT RESEARCH ( JIEMAR)

Vol. 1 No. 2 : AGUSTUS 2020 ISSN ONLINE : 2722 – 8878

http://www.jiemar.org DOI : https://doi.org/10.7777/jiemar.v1i2

1. Jenis ketidaksesuaian bulu dengan presentase 65,4% menjadi prioritas pertama.

2. Jenis ketidaksesuaian Lost Vacum dengan presentase 28,1% menjadi prioritas ke-dua.

3. Jenis ketidaksesuaian Cutting dengan presentase 4,1% menjadi prioritas ke-tiga.

4. Jenis ketidaksesuaian Abses dengan presentase 2,4% menjadi prioritas ke-empat.

Berdasarkan data diatas maka dapat dibuat diagram pareto sebagai berikut :

Gambar 4 Diagram Pareto

Berdasarkan diagram pareto gambar 4 di atas, ada 2 (dua) jenis ketidaksesuaian yang paling dominan

yaitu bulu dan lost vacum. Dimana bulu menjadi jenis ketidaksesuaian yang paling terbesar yaitu berjumlah

3268 dan lost vacum menjadi jenis ketidaksesuaian terbesar ke-dua yaitu berjumlah 1404.

Kemudian dibuat peta kendali yaitu menggunakan P Chart, peta kendali ini digunakan untuk melihat dalam

keadaan ini perlukah diberikan perbaikan atau tidak yang nantinya akan ditunjukkan dengan batas kendali atas,

batas kendali bawah, dan Center Line (garis tengah).

Tabel 4 Data P-Chart Ketidaksesuaian periode 2019

Jumlah Defect

Bulan Sample LCL CL UCL

Ketidaksesuaian Rate (%)

Januari 2850 313 11% 0,040 0,146 0,252

Februari 2850 380 13% 0,040 0,146 0,252

Maret 2850 267 9% 0,040 0,146 0,252

April 2850 483 17% 0,040 0,146 0,252

Mei 2850 422 15% 0,040 0,146 0,252

Juni 2850 463 16% 0,040 0,146 0,252

Juli 2850 506 18% 0,040 0,146 0,252

Agustus 2850 330 12% 0,040 0,146 0,252

@2020 JIEMAR http://www.jiemar.org 202

JOURNAL INDUSTRIAL ENGINEERING & MANAGEMENT RESEARCH ( JIEMAR)

Vol. 1 No. 2 : AGUSTUS 2020 ISSN ONLINE : 2722 – 8878

http://www.jiemar.org DOI : https://doi.org/10.7777/jiemar.v1i2

Jumlah Defect

Bulan Sample LCL CL UCL

Ketidaksesuaian Rate (%)

September 2850 417 15% 0,040 0,146 0,252

Oktober 2850 353 12% 0,040 0,146 0,252

November 2850 509 18% 0,040 0,146 0,252

Desember 2850 551 19% 0,040 0,146 0,252

Total 34200 4994 175% 0,480 1,752 3,024

Rata-rata 15% 0,040 0,146 0,252

Contoh perhitungan :

= 0,146 - 3

= 0,146

= 0,146 – 0,106

= 0,040

= 0,146 + 3

= 0,146 + 0,106

= 0,252

Dari tabel 4 diatas ditemukan hasil umtuk perhitungan Center Line, batas kendali atas, batas kendali

bawah untuk jumlah produksi dan ketidaksesuaian produk keseluruhan bisa terlihat dibawah ini :

CL = 0,146 = 15%

UCL = 0,252 = 25%

LCL = 0,040 = 4%

Setelah ditemukan hasil perhitungannya dapat dibuat P Chart sebagai berikut :

@2020 JIEMAR http://www.jiemar.org 203

JOURNAL INDUSTRIAL ENGINEERING & MANAGEMENT RESEARCH ( JIEMAR)

Vol. 1 No. 2 : AGUSTUS 2020 ISSN ONLINE : 2722 – 8878

http://www.jiemar.org DOI : https://doi.org/10.7777/jiemar.v1i2

Gambar 5 P-Chart Ketidaksesuaian boning sapi wagyu

Dari hasil grafik peta kendali P dari 12 titik tidak ada yang berada diluar batas kendali atas maupun

bawah. Maka tidak diperlukan lagi analisis lebih lanjut lagi dikarenakan semua masih dalam batas kendali.

B. ANALISA

Dari pengamatan yang dilakukan dapat diketahui bahwa jenis ketidaksesusaian yang paling dominan

pada proses boning sapi wagyu adalah temuan bulu dan Lost Vacum. Berikut adalah diagram nya :

MAN

Tenaga kerja yang kurang teliti

saat melakukan trimming

Temuan Bulu

Pembersihan menggunakan semprotan air

yang kurang kuat sehingga bulu yang

menempel tidak hilang

METHOD

Gambar 6 Fishbone Temuan Bulu

MACHINE MAN

Tenaga kerja

Kurangnya perawatan

yang kurang

dan pengecekan

teliti

Lost Vacum

Plastik sudah berlubang

dari sebelum proses Proses saat meletakkan

vacum plastik tidak sesuai atau

tidak rapih

MATERIAL METHOD

Gambar 7 Fishbone Lost Vacum

Dari analisa 2 diagram sebab-akibat di atas, ada beberapa faktor utama yang menyebabkan terjadinya

ketidaksesuaian pada proses boning sapi. Pada tabel 5 dibawah ini menunjukan faktor penyebab dan adanya

saran perbaikan :

@2020 JIEMAR http://www.jiemar.org 204

JOURNAL INDUSTRIAL ENGINEERING & MANAGEMENT RESEARCH ( JIEMAR)

Vol. 1 No. 2 : AGUSTUS 2020 ISSN ONLINE : 2722 – 8878

http://www.jiemar.org DOI : https://doi.org/10.7777/jiemar.v1i2

Tabel 5 Faktor penyebab dan adanya saran

Penyebab Improvement

Tenaga kerja yang kurang teliti Melakukan evaluasi setiap harinya kepada

karyawan dan mungkin penambahan atau

menggantikan karyawan

Man

Penglihatan yang sudah mulai tidak

jelas

Umur mesin yang sudah tua Melakukan proses pembersihan mesin dan

pengecekan atau perbaikan secara terjadwal

Machine Kurangnya Perawatan

Pengecekan tidak rutin

Penyebab Improvement

Melakukan pembelajaran ulang agar

Proses pembersihan yang tidak tidak adanya lagi kesalahan

sesuai

Method

Pada saat trimming tidak

sesuai

Plastik yang sudah berlubang Melakukan pemilahan raw material

Material yang masih bisa digunakan atau tidak

sebelum digunakan

V. KESIMPULAN DAN SARAN

A. KESIMPULAN

Berdasarkan hasil penelitian yang telah dilakukan, maka dapat diambil kesimpulan sebagai berikut :

1. Ada beberapa jenis ketidaksesuaian yang paling dominan, diantaranya:

a. Jenis ketidaksesuaian bulu dengan presentase 65,4% menjadi prioritas pertama.

b. Jenis ketidaksesuaian Lost Vacum dengan presentase 28,1% menjadi prioritas ke-dua.

2. Penyebab utama dari ketidaksesuain dipengaruhi oleh faktor-faktor sebagai berikut :

a. Man

Tenaga kerja yang kurang teliti, penglihatan yang sudah mulai tidak jelas.

b. Machine

Umur mesin yang sudah tua, kurangnya perawatan, pengecekan tidak rutin.

c. Method

Proses pembersihan dan trimming yang tidak sesuai.

d. Material

Material yang sudah rusak sebelum digunakan.

3. Menurut hasil dari P-Chart ketidaksesuaian pada proses boning sapi wagyu di PT. Santosa Agrindo

sebagai berikut :

Dari hasil grafik peta kendali P dari 12 titik tidak ada yang berada diluar batas kendali atas

maupun bawah. Maka tidak diperlukan lagi analisis lebih lanjut, dikarenakan semua masih dalam batas

kendali.

B. SARAN

1. Memberikan arahan atau pembelajaran secara mendalam dan intensif pada karyawan berdasarkan apa

yang terjadi di lapangan. Bertujuan untuk mengantisipasi tingkat ketidaksesuaian yang lebih tinggi.

@2020 JIEMAR http://www.jiemar.org 205

JOURNAL INDUSTRIAL ENGINEERING & MANAGEMENT RESEARCH ( JIEMAR)

Vol. 1 No. 2 : AGUSTUS 2020 ISSN ONLINE : 2722 – 8878

http://www.jiemar.org DOI : https://doi.org/10.7777/jiemar.v1i2

2. Walaupun masih dalam batas kendali sebaiknya harus tetap diperhatikan untuk pengendalian kualitasnya

karena di bulan Desember hampir mencapai batas kendali atas yang mungkin nantinya akan menjadi

masalah dibulan selanjutnya.

REFERENSI

[1.] Agustina, KK. 2017. Proses Pemotongan Ternak.Denpasar (ID): Universitas Udayana

[2.] Ariani, D. W. (2014). Manajemen kualitas.

[3.] Idris, I., Sari, RA., Wulandari, Uthumporn. 2016. Pengendalian Kualitas Tempe Dengan Seven Tools.

Medan (ID): Politeknik LP3I Medan. 67-79

[4.] Iqbal, M., & Wiyono, A. S. (2018). Analisis Pengendalian Kualitas Produk Dengan Metode Statistical

Quality Control (Studi Kasus Pada UD 2003) (Doctoral dissertation, IAIN Surakarta).

[5.] Hidayatullah Elmas, M. S. (2017). Pengendalian kualitas dengan menggunakan metode Statistical

Quality Control (SQC) untuk meminimumkan produk gagal pada toko roti barokah bakery. WIGA:

Jurnal Penelitian Ilmu Ekonomi, 7(1), 15-22.

[6.] Kartika, H., & Setia Bakti, C. (2020). Analysis of 6004-2RSL SKF Bearing Inventory By Economic Order

Quantity (EOQ) Method in Spart Part Division. Journal of Industrial Engineering & Management

Research, 1(1), 17-27. https://doi.org/10.7777/jiemar.v1i1.19

[7.] Muhammad, S. (2015). Quality improvement of fan manufacturing industry by using basic seven tools

of quality: A case study. International Journal of Engineering Research and Applications, 5(4),

30-35.

[8.] Nur, R., & Suyuti, M. A. (2020). Mini Press Tool as Learning Practical: Designing, Manufacturing, and

Analysis. Journal of Industrial Engineering & Management Research, 1(2), 9-14.

https://doi.org/10.7777/jiemar.v1i2.34

[9.] Purwanto, A. (2020). Design of Food Product Using Quality Function Deployment in Food

Industry. Journal of Industrial Engineering & Management Research, 1(1), 1-16.

https://doi.org/10.7777/jiemar.v1i1.20

[10.] Suwandi, S., & Hari Hadi, A. (2020). Value Analysis Method For Cost Reduction Analysis of Fuel Filter

Poducts at PT Duta Nichirindo Pratama. Journal of Industrial Engineering & Management

Research, 1(1), 28-36. https://doi.org/10.7777/jiemar.v1i1.22

[11.] Siregar, A. S. (2019). Analisis Pengendalian Kualitas Produk Pellet Dengan Metode Statistical Quality

Control (SQC) Dan Statistical Prosess Control (SPC) Di PT. Gold Coin Indonesia Kim II Mabar

(Doctoral dissertation, Universitas Medan Area).

@2020 JIEMAR http://www.jiemar.org 206

You might also like

- Taguchi on Robust Technology Development: Bringing Quality Engineering UpstreamFrom EverandTaguchi on Robust Technology Development: Bringing Quality Engineering UpstreamRating: 1 out of 5 stars1/5 (1)

- Quality Control Pada PT Sat Nusapersada TBKDocument10 pagesQuality Control Pada PT Sat Nusapersada TBKRizqi Fajar TriajiNo ratings yet

- Analisis Faktor Penyebab Produk Cacat Dengan Menggunakan Metode Seven Tools Di PT Adis Dimension FotwearDocument14 pagesAnalisis Faktor Penyebab Produk Cacat Dengan Menggunakan Metode Seven Tools Di PT Adis Dimension FotwearMely IrawanNo ratings yet

- Pengendalian Kualitas Produksi Roma Sandwich Menggunakan Metode Statistik Quality Control (SQC) Dalam Upaya Menurunkan Reject Di Bagaian PackingDocument12 pagesPengendalian Kualitas Produksi Roma Sandwich Menggunakan Metode Statistik Quality Control (SQC) Dalam Upaya Menurunkan Reject Di Bagaian PackingAbSa MilahNo ratings yet

- Riber 7-s2 k18-067 182-188Document7 pagesRiber 7-s2 k18-067 182-188Frist SiliaNo ratings yet

- Analisis Pengendalian Kualitas Kemasan Botol Plastik Dengan Metode Statistical Process Control (SPC) Di Pt. Sinar Sosro KPB PandeglangDocument9 pagesAnalisis Pengendalian Kualitas Kemasan Botol Plastik Dengan Metode Statistical Process Control (SPC) Di Pt. Sinar Sosro KPB PandeglangMaulana CostNo ratings yet

- Volume IV No 2 Agustus 2013 31Document27 pagesVolume IV No 2 Agustus 2013 31Vinda Lyvia Al-SyaffaNo ratings yet

- 1302-Article Text-5878-1-10-20221105Document8 pages1302-Article Text-5878-1-10-20221105Yunan RamadhanNo ratings yet

- Production Control Analysis of Main Body Using Statistical Process Control SPC MethodDocument6 pagesProduction Control Analysis of Main Body Using Statistical Process Control SPC MethodInternational Journal of Innovative Science and Research TechnologyNo ratings yet

- Analisis Statistical Quality Control (SQC) Sebagai Pengendalian Dan Perbaikan Kualitas Produk Tortilla Di UD. Noor Dina GroupDocument9 pagesAnalisis Statistical Quality Control (SQC) Sebagai Pengendalian Dan Perbaikan Kualitas Produk Tortilla Di UD. Noor Dina GroupRifki Wahyu HendarwanNo ratings yet

- Shari2009 IN Plastic PackanageDocument5 pagesShari2009 IN Plastic PackanagenihalNo ratings yet

- Jurnal NSDKSHDocument19 pagesJurnal NSDKSHakbar389758No ratings yet

- Analisis Proses Quality Control Pada Produksi Cylinder Comp Di PT.XDocument8 pagesAnalisis Proses Quality Control Pada Produksi Cylinder Comp Di PT.XAyu AnsyariNo ratings yet

- Pengendalian Kualitas Produk Box Plastik Dengan Metode StatisticalDocument10 pagesPengendalian Kualitas Produk Box Plastik Dengan Metode StatisticalNurul Afifah SyaidahNo ratings yet

- Quality Management System in Automatic Machine ConDocument5 pagesQuality Management System in Automatic Machine Conrthik123No ratings yet

- Pengendalian Kualitas Produksi Koran Menggunakan Seven Tools Pada Pt. Akcaya Pariwara Kabupaten Kubu RayaDocument6 pagesPengendalian Kualitas Produksi Koran Menggunakan Seven Tools Pada Pt. Akcaya Pariwara Kabupaten Kubu RayaajronmuarifudinNo ratings yet

- Dca 2Document8 pagesDca 2abuchoriNo ratings yet

- UNIKOM - CHRISTIN PUTRI RUTMONA SITOMPUL - Jurnal TA B InggrisDocument4 pagesUNIKOM - CHRISTIN PUTRI RUTMONA SITOMPUL - Jurnal TA B InggrisHanif HNo ratings yet

- Meterology Project ReportDocument13 pagesMeterology Project ReportHassaan RajpootNo ratings yet

- Polymer Processing 09 PDFDocument6 pagesPolymer Processing 09 PDFRavinder JhorarNo ratings yet

- Statistical Process Control Implimentation For Process Optimization and Better QualityDocument4 pagesStatistical Process Control Implimentation For Process Optimization and Better QualityVIki RaiNo ratings yet

- Quality Improvement On Speaker Net Products Using Six Sigma Method With DMAIC (Case Study at PT.D)Document11 pagesQuality Improvement On Speaker Net Products Using Six Sigma Method With DMAIC (Case Study at PT.D)International Journal of Innovative Science and Research TechnologyNo ratings yet

- STATISTICALQUALITYCONTROLTextpreparedfor Indira Gandhi Open UniversityDocument75 pagesSTATISTICALQUALITYCONTROLTextpreparedfor Indira Gandhi Open UniversitySutha Tamil NambeNo ratings yet

- Statistical Quality ControlDocument6 pagesStatistical Quality Controlhridi147No ratings yet

- Statistical Process Control ChartDocument6 pagesStatistical Process Control ChartN SNo ratings yet

- Statistical Quality ControlDocument2 pagesStatistical Quality ControlamitsinghbdnNo ratings yet

- Failure Mode Effect Analysis (Fmea) Pada Proses Produksi Air MinumDocument12 pagesFailure Mode Effect Analysis (Fmea) Pada Proses Produksi Air MinumariNo ratings yet

- An Essential Role of Statistical Process Control in IndustriesDocument8 pagesAn Essential Role of Statistical Process Control in IndustriesVIki RaiNo ratings yet

- 01.+15603 Article+Text PR 1Document15 pages01.+15603 Article+Text PR 1KEYSIA MOREND MAMUKONo ratings yet

- Naskah PublikasiDocument10 pagesNaskah PublikasitomysejatiNo ratings yet

- 651 1271 1 SMDocument14 pages651 1271 1 SMDarnia AnitaNo ratings yet

- Kertas Penerangan: Program'S Code & NameDocument5 pagesKertas Penerangan: Program'S Code & NamearefifNo ratings yet

- Uid 314Document9 pagesUid 314Rodrigo KawamuraNo ratings yet

- Example For SPCDocument5 pagesExample For SPCFEREN DILA AVISKANo ratings yet

- Quality Control System Using Simple ImplementationDocument11 pagesQuality Control System Using Simple ImplementationBhavya DiddeeNo ratings yet

- Analisa Faktor Penyebab Cacat Produksi Pengisian Gas Oksigen: Studi Kasus Di Pt. Samator Gas Kota BatamDocument7 pagesAnalisa Faktor Penyebab Cacat Produksi Pengisian Gas Oksigen: Studi Kasus Di Pt. Samator Gas Kota BatamGame ASMRNo ratings yet

- Unit VDocument75 pagesUnit VGunadevan ChandrasekaranNo ratings yet

- Statistical Process Control A3Document14 pagesStatistical Process Control A3Sahil Sandooja100% (1)

- Analysis of Defect and Quality Improvement For O RDocument14 pagesAnalysis of Defect and Quality Improvement For O RNerissa CastilloNo ratings yet

- Lean Six SigmaDocument9 pagesLean Six SigmaSudah LupaNo ratings yet

- EBLS4103 Lean Six Sigma Assessment By: Nawal Zaheer DATE: 28 SEPTEMBER, 2020Document14 pagesEBLS4103 Lean Six Sigma Assessment By: Nawal Zaheer DATE: 28 SEPTEMBER, 2020Amna NoorNo ratings yet

- Penerapan Quality Control Circle Dalam Memperbaiki Kualitas Pada Proses Pengelasan Box Karoseri Di PT. XDocument8 pagesPenerapan Quality Control Circle Dalam Memperbaiki Kualitas Pada Proses Pengelasan Box Karoseri Di PT. Xhakim luthfiNo ratings yet

- Triz Dan Variabel LainDocument8 pagesTriz Dan Variabel LainvisilviadewiNo ratings yet

- Statistical Methods and Inspection Techniques in Quality Control An Introduction (2001)Document75 pagesStatistical Methods and Inspection Techniques in Quality Control An Introduction (2001)NixNo ratings yet

- QA Executive - PT Kao IndonesiaDocument5 pagesQA Executive - PT Kao IndonesiaYoel GultomNo ratings yet

- QA Executive - PT Kao IndonesiaDocument5 pagesQA Executive - PT Kao IndonesiaYoel Dwi Putra GultomNo ratings yet

- QC Tools in Apparel Industry Submitted by Priyanka KumariDocument22 pagesQC Tools in Apparel Industry Submitted by Priyanka Kumaripriyanka royNo ratings yet

- QA/QC: Quality Assurance and Quality ControlDocument3 pagesQA/QC: Quality Assurance and Quality Controlcement drNo ratings yet

- 6295 14829 1 PBDocument10 pages6295 14829 1 PBakmalhanif351No ratings yet

- Rapier PT XYZ Dengan Metode Seven Tools: Evaluasi Pengendalian Kualitas Kain Grey Pada Divisi WeavingDocument7 pagesRapier PT XYZ Dengan Metode Seven Tools: Evaluasi Pengendalian Kualitas Kain Grey Pada Divisi WeavingFariza Halidatsani AzhraNo ratings yet

- Chapter One: 1.1. Back Ground of The StudyDocument20 pagesChapter One: 1.1. Back Ground of The StudyMasresha TasewNo ratings yet

- Analisis Pengendalian Kualitas Dengan Metode Six Sigma-Dmaic Dalam Upaya Mengurangi Kecacatan Produk Rebana Pada UKM Alfiya Rebana GresikDocument13 pagesAnalisis Pengendalian Kualitas Dengan Metode Six Sigma-Dmaic Dalam Upaya Mengurangi Kecacatan Produk Rebana Pada UKM Alfiya Rebana GresikSugi AristyoNo ratings yet

- 1750-Article Text-4803-1-10-20220616Document10 pages1750-Article Text-4803-1-10-20220616ayukeyNo ratings yet

- DBB2102 Unit-09Document25 pagesDBB2102 Unit-09anamikarajendran441998No ratings yet

- 2IJEBM SEP20209 ApplicationDocument7 pages2IJEBM SEP20209 ApplicationAkinwande KehindeNo ratings yet

- Artikel IlmiahDocument10 pagesArtikel IlmiahRizqi HasanNo ratings yet

- Module 3Document47 pagesModule 3ashir807No ratings yet

- Implementasi Metode Quality Control Circle Untuk M PDFDocument8 pagesImplementasi Metode Quality Control Circle Untuk M PDFAldi Septian AhmadNo ratings yet

- SPC SusuDocument18 pagesSPC SusuAhmad AfzaNo ratings yet

- AI in Manufacturing Driving Innovation and Efficiency: A Comprehensive Toolkit for Startups and Maintenance Ladyluck M: 1, #1From EverandAI in Manufacturing Driving Innovation and Efficiency: A Comprehensive Toolkit for Startups and Maintenance Ladyluck M: 1, #1No ratings yet

- FQMDocument2 pagesFQMJaldeep GohilNo ratings yet

- Quality Management PrinciplesDocument37 pagesQuality Management PrinciplesMariver Llorente100% (1)

- Quality Managementy (11-12) RevisiDocument99 pagesQuality Managementy (11-12) Revisimecca fiandraNo ratings yet

- Usulan Perbaikan Kualitas Proses Produks PDFDocument25 pagesUsulan Perbaikan Kualitas Proses Produks PDFsitiNo ratings yet

- Software Engineering MCQDocument10 pagesSoftware Engineering MCQlalushah2004No ratings yet

- ProfileDocument2 pagesProfilesid raiNo ratings yet

- A Presentation On DaaDocument11 pagesA Presentation On DaaPriyanshu BaruahNo ratings yet

- Resume SambhajiDocument3 pagesResume SambhajiSambhaji GaikwadNo ratings yet

- Seis Sigma - Un Enfoque PracticoDocument139 pagesSeis Sigma - Un Enfoque PracticojulioNo ratings yet

- OOSEDocument99 pagesOOSE21itboopathi007No ratings yet

- Perbedaan PB, PI, PDDocument62 pagesPerbedaan PB, PI, PDJeriana MatasakNo ratings yet

- Project ReportDocument5 pagesProject Reportapi-437218195No ratings yet

- AI Lecture2&3Document12 pagesAI Lecture2&3Marshall MahachiNo ratings yet

- Sampling PlanDocument2 pagesSampling PlanAtlasLiuNo ratings yet

- Unit-4 ASEDocument13 pagesUnit-4 ASEdeepikaNo ratings yet

- Gabriel Fabien Ouellet PDFDocument22 pagesGabriel Fabien Ouellet PDFherdissam1No ratings yet

- Presentazione Di KUKA Roboter Italia - KukaDocument24 pagesPresentazione Di KUKA Roboter Italia - KukaNational Instruments ItalyNo ratings yet

- IT 8601 Computational Intelligence SYLLABUSDocument2 pagesIT 8601 Computational Intelligence SYLLABUSramesh_cse622743No ratings yet

- Artificial Intelligence Full Seminar Report Way2project inDocument10 pagesArtificial Intelligence Full Seminar Report Way2project inShalini Tiwari100% (2)

- Intelligent SystemsDocument16 pagesIntelligent SystemsRahul KalaNo ratings yet

- PDD Otd Cokro FixedDocument23 pagesPDD Otd Cokro Fixedfirdaus_kasimNo ratings yet

- Week 11 (Complete)Document45 pagesWeek 11 (Complete)Zainab zulfiqarNo ratings yet

- Chapter 4 Systems, Development and StructuresDocument14 pagesChapter 4 Systems, Development and StructuresReinaNo ratings yet

- 0 CP468 Artificial IntelligenceDocument24 pages0 CP468 Artificial IntelligencePrincess JazzNo ratings yet

- Bab 10 Total Quality ManagementDocument46 pagesBab 10 Total Quality ManagementChristya MahardikaNo ratings yet

- Work Instruction For Non-Conformity & Corrective Action (IM 7 & 8, SP 04,06,07) WI:SOX:13Document2 pagesWork Instruction For Non-Conformity & Corrective Action (IM 7 & 8, SP 04,06,07) WI:SOX:13kmbkrisNo ratings yet

- Penerapan Theory of Constraint Pada Kepuasan KerjaDocument8 pagesPenerapan Theory of Constraint Pada Kepuasan KerjaBaiq RianaNo ratings yet

- Lean ThinkingDocument8 pagesLean ThinkingMohamed HassanNo ratings yet

- OEE Calculation Example: Factors Number of Shifts Hours Per Shift TimeDocument5 pagesOEE Calculation Example: Factors Number of Shifts Hours Per Shift Timetarunkumar6262100% (1)

- The Evolution of Management TheoryDocument49 pagesThe Evolution of Management TheoryAnjali MeharaNo ratings yet