Professional Documents

Culture Documents

Jurnal MKP Praktikum 11

Jurnal MKP Praktikum 11

Uploaded by

Mas BudiCopyright:

Available Formats

You might also like

- Introduction, Abstract, Conclusion, ReferenceDocument4 pagesIntroduction, Abstract, Conclusion, ReferenceChiu Fong50% (2)

- Answer Key Flash On English For ConstructionDocument10 pagesAnswer Key Flash On English For ConstructionĐoàn Đình Đông100% (1)

- Multi Component IsothermsDocument9 pagesMulti Component IsothermsTDSNo ratings yet

- Mekanisme PernafasanDocument15 pagesMekanisme PernafasanZOOM FAKHRINo ratings yet

- N07-Natural Fiber Composites With Plant Oil-Based ResinDocument11 pagesN07-Natural Fiber Composites With Plant Oil-Based ResinPhương NguyễnNo ratings yet

- Cement & Concrete Composites: Mohammed Zuhear Al-Mulali, Hanizam Awang, H.P.S. Abdul Khalil, Zaid Shaker AljoumailyDocument10 pagesCement & Concrete Composites: Mohammed Zuhear Al-Mulali, Hanizam Awang, H.P.S. Abdul Khalil, Zaid Shaker AljoumailycarloscanacuanNo ratings yet

- A Novel Method For Recovery of Acidic SLDocument8 pagesA Novel Method For Recovery of Acidic SLdaniel.lepadatu5933No ratings yet

- Influence of Activated Biomass Fly Ash On Portland Cement HydrationDocument9 pagesInfluence of Activated Biomass Fly Ash On Portland Cement Hydrationrihab.ramdane9No ratings yet

- 14) The Incorporation of Oil Palm Ash in Concrete As A Means of Recycling A ReviewDocument10 pages14) The Incorporation of Oil Palm Ash in Concrete As A Means of Recycling A ReviewMohd FaizalNo ratings yet

- Separation and Purification Technology 118 (2013) 179-187Document9 pagesSeparation and Purification Technology 118 (2013) 179-187Ilyes JedidiNo ratings yet

- Pemanfaatan Limbah Pelepah Sawit Dan Plastik Daur Ulang (RPP) Sebagai Papan Komposit PlastikDocument8 pagesPemanfaatan Limbah Pelepah Sawit Dan Plastik Daur Ulang (RPP) Sebagai Papan Komposit PlastikDarul KutniNo ratings yet

- Durability of High Performance Concrete Containing Palm Oil Fuel AshDocument10 pagesDurability of High Performance Concrete Containing Palm Oil Fuel AshcomandhurstNo ratings yet

- Pembuatan Papan Partikel (Particle Board) Dari Tandan Kosong Sawit Dengan Perekat Kulit Akasia Dan GambirDocument7 pagesPembuatan Papan Partikel (Particle Board) Dari Tandan Kosong Sawit Dengan Perekat Kulit Akasia Dan GambirMariaAtillaNo ratings yet

- Article1399995708 - Okoroigwe Et Al PDFDocument6 pagesArticle1399995708 - Okoroigwe Et Al PDFHotib PerwiraNo ratings yet

- FINAL EDIT - Jurnal Bang Wahyu16 - TEKNOSIA FT UNIBDocument14 pagesFINAL EDIT - Jurnal Bang Wahyu16 - TEKNOSIA FT UNIBLeonardo EmyusNo ratings yet

- Waste Management: R. Modolo, V.M. Ferreira, L.M. Machado, M. Rodrigues, I. CoelhoDocument8 pagesWaste Management: R. Modolo, V.M. Ferreira, L.M. Machado, M. Rodrigues, I. CoelhoEka Wahyudi NggoheleNo ratings yet

- Fuel Processing Technology: T. Miranda, J.I. Arranz, I. Montero, S. Román, C.V. Rojas, S. NogalesDocument6 pagesFuel Processing Technology: T. Miranda, J.I. Arranz, I. Montero, S. Román, C.V. Rojas, S. NogaleskamalNo ratings yet

- Pirolisis Limbah Serbuk Kayu Dengan Katalisator Zeolit: Y.C. Danarto, Prasetyo Budi Utomo, Ferry SasmitaDocument6 pagesPirolisis Limbah Serbuk Kayu Dengan Katalisator Zeolit: Y.C. Danarto, Prasetyo Budi Utomo, Ferry Sasmitakarwi DKNo ratings yet

- Effect of The NCO-OH Ratio On The Properties of Mesua Ferrea L Seed Oilmodified Polyurethane Resins.Document8 pagesEffect of The NCO-OH Ratio On The Properties of Mesua Ferrea L Seed Oilmodified Polyurethane Resins.aikhang teohNo ratings yet

- DeB1C Results of Emission Measurements Inorganic and Organic Mould Sands in Testing Foundry at AGH LabDocument90 pagesDeB1C Results of Emission Measurements Inorganic and Organic Mould Sands in Testing Foundry at AGH LabTalha Nibras AliNo ratings yet

- Materials and Design: Theerawat Sinsiri, Wunchock Kroehong, Chai Jaturapitakkul, Prinya ChindaprasirtDocument10 pagesMaterials and Design: Theerawat Sinsiri, Wunchock Kroehong, Chai Jaturapitakkul, Prinya Chindaprasirtวันโชค เครือหงษ์No ratings yet

- Polymers: Castor Oil-Based Polyurethane Resin For Low-Density Composites With Bamboo CharcoalDocument12 pagesPolymers: Castor Oil-Based Polyurethane Resin For Low-Density Composites With Bamboo Charcoals0n1907No ratings yet

- Polypropylene Composites Based On LignocDocument8 pagesPolypropylene Composites Based On Lignoclahcen safraouiNo ratings yet

- Activated Carbon From PKSDocument14 pagesActivated Carbon From PKSVelan Raveendhran100% (2)

- zargar2012Document5 pageszargar2012sanjeevk16101No ratings yet

- Construction and Building MaterialsDocument10 pagesConstruction and Building MaterialsOmar Imad SrajNo ratings yet

- NeymaraDocument12 pagesNeymarahenrinicacioeqNo ratings yet

- Permadani 2018 IOP Conf. Ser. Earth Environ. Sci. 105 012036Document8 pagesPermadani 2018 IOP Conf. Ser. Earth Environ. Sci. 105 012036Katherine Challco MedozaNo ratings yet

- Production of Activated Carbon From Coconut Shell Optimization Using Response Surface MethodologyDocument9 pagesProduction of Activated Carbon From Coconut Shell Optimization Using Response Surface MethodologyyemresimsekNo ratings yet

- Bioresource Technology: R. Shpiner, G. Liu, D.C. StuckeyDocument7 pagesBioresource Technology: R. Shpiner, G. Liu, D.C. StuckeyDiego CordobaNo ratings yet

- Ash From Sunflower Husk As Raw Material For Ceramic ProductsDocument9 pagesAsh From Sunflower Husk As Raw Material For Ceramic Productslara_ramirez_2No ratings yet

- Komposisi CangkangDocument6 pagesKomposisi CangkangMbotDamaraNo ratings yet

- Cement & Concrete Composites: Daniel L.Y. Kong, Jay G. SanjayanDocument6 pagesCement & Concrete Composites: Daniel L.Y. Kong, Jay G. SanjayanAndrew PiNo ratings yet

- Final Year Research Project ProposalDocument7 pagesFinal Year Research Project ProposalLee-Ann LimNo ratings yet

- 9973 33735 1 PBDocument10 pages9973 33735 1 PBWirdan Alma NurillahNo ratings yet

- Flame Retardant Polypropylene Through The Joint Action of Sepiolite and Polyamide 6 PDFDocument9 pagesFlame Retardant Polypropylene Through The Joint Action of Sepiolite and Polyamide 6 PDFSyahimi SaziniNo ratings yet

- Jurnal Urea Formaldehyde 1Document9 pagesJurnal Urea Formaldehyde 1Afriyanti RosmadianaNo ratings yet

- Aerospace 05 00110Document35 pagesAerospace 05 00110Muhammad Abdur RashidNo ratings yet

- Haramagatti-Naikwadi2021 Article FactorsInfluencingTheEmulsionPDocument8 pagesHaramagatti-Naikwadi2021 Article FactorsInfluencingTheEmulsionPAmol NaikwadiNo ratings yet

- High Strength Lightweight Aggregate Concrete Using Blended Coarse Lightweight Aggregate Origin From Palm Oil IndustryDocument9 pagesHigh Strength Lightweight Aggregate Concrete Using Blended Coarse Lightweight Aggregate Origin From Palm Oil IndustryHafidh HabibiNo ratings yet

- Implementing Waste Oils With Reclaimed Asphalt Pavement: P. Aghazadeh Dokandari, D. Kaya, B. Sengoz, A. TopalDocument12 pagesImplementing Waste Oils With Reclaimed Asphalt Pavement: P. Aghazadeh Dokandari, D. Kaya, B. Sengoz, A. TopalOrlando Haro SalazarNo ratings yet

- Dahl (2010) Partikelgröße1 s2.0 S0378382010002171 MainDocument6 pagesDahl (2010) Partikelgröße1 s2.0 S0378382010002171 MainKevin HofmannNo ratings yet

- Desti Dwi Nurrokhimah - Pengaruh Laju Alir Gas Pembakar (LPG) Terhadap Pembuatan Katalis Heterogen Nanokomposit ZnO-Fe2O3Document6 pagesDesti Dwi Nurrokhimah - Pengaruh Laju Alir Gas Pembakar (LPG) Terhadap Pembuatan Katalis Heterogen Nanokomposit ZnO-Fe2O3Dezty MaChi MungiLzNo ratings yet

- Thermal Characterization of A Geoconcrete Composite: Laterite With Addition of Peanut ShellDocument12 pagesThermal Characterization of A Geoconcrete Composite: Laterite With Addition of Peanut ShellIJAR JOURNALNo ratings yet

- 4 Project ReportDocument53 pages4 Project ReportRaghuPatilNo ratings yet

- Kualitas Papan Komposit Dari Sekam Padi Dan Plastik HDPE Daur Ulang Menggunakan Maleic Anhydride (MAH) SebagaiDocument7 pagesKualitas Papan Komposit Dari Sekam Padi Dan Plastik HDPE Daur Ulang Menggunakan Maleic Anhydride (MAH) SebagaiFebri Muhamad RoziNo ratings yet

- Waste Management: Roberto Melotti, Ezio Santagata, Marco Bassani, Milena Salvo, Stefano RizzoDocument12 pagesWaste Management: Roberto Melotti, Ezio Santagata, Marco Bassani, Milena Salvo, Stefano RizzoDaniel Morales ZuluagaNo ratings yet

- Biobased Epoxy Resin From Canola OilDocument9 pagesBiobased Epoxy Resin From Canola Oilmartina.cirronis96No ratings yet

- 29897-57863-1-SM 1 1Document7 pages29897-57863-1-SM 1 1agnarindra01_8550147No ratings yet

- Hybrid Biocomposites Based On Used Coffee Grounds and Epoxy ResinDocument12 pagesHybrid Biocomposites Based On Used Coffee Grounds and Epoxy ResinEliz NguyenNo ratings yet

- 10 11648 J Ajac 20150302 11 PDFDocument7 pages10 11648 J Ajac 20150302 11 PDFEhsan KhayalNo ratings yet

- Construction and Building MaterialsDocument6 pagesConstruction and Building MaterialsMarden Rengifo RuizNo ratings yet

- Processing Induced Segregation in PLA/TPS Blends: Factors and ConsequencesDocument12 pagesProcessing Induced Segregation in PLA/TPS Blends: Factors and ConsequencesRoshni PattanayakNo ratings yet

- Tucci 2004Document10 pagesTucci 2004AHMED DERBESSNo ratings yet

- Ze05050221226 PDFDocument6 pagesZe05050221226 PDFAJER JOURNALNo ratings yet

- Biodegradable Nanocomposites With Improved Physical Properties Created Via SolidDocument3 pagesBiodegradable Nanocomposites With Improved Physical Properties Created Via SolidSuchismita SahooNo ratings yet

- 4-1-Studies On Fly Ash-Based Geopolymer Concrete PDFDocument6 pages4-1-Studies On Fly Ash-Based Geopolymer Concrete PDFHoriantoNo ratings yet

- 780 Million FADocument7 pages780 Million FAkailashNo ratings yet

- Handbook of Composites from Renewable Materials, Design and ManufacturingFrom EverandHandbook of Composites from Renewable Materials, Design and ManufacturingNo ratings yet

- Advances in Materials Science for Environmental and Energy Technologies VIFrom EverandAdvances in Materials Science for Environmental and Energy Technologies VITatsuki OhjiNo ratings yet

- Handbook of Composites from Renewable Materials, Biodegradable MaterialsFrom EverandHandbook of Composites from Renewable Materials, Biodegradable MaterialsNo ratings yet

- Practical Problems Refresher Set oDocument19 pagesPractical Problems Refresher Set oGin GineerNo ratings yet

- Piping Concept On Heat Exchangers: Presented By: S. LoganathanDocument38 pagesPiping Concept On Heat Exchangers: Presented By: S. LoganathandivakarNo ratings yet

- SSI MIDAS Webinar - Part 2 - FinalDocument58 pagesSSI MIDAS Webinar - Part 2 - FinalgerianoNo ratings yet

- Dme Model 2Document6 pagesDme Model 2YashwanthI-StyleKuttiNo ratings yet

- GP-M Series: Environment Resisting Type Built-In-Amplifier Pressure SensorsDocument28 pagesGP-M Series: Environment Resisting Type Built-In-Amplifier Pressure SensorsАлександр ДобровольскийNo ratings yet

- English Manual PDFDocument16 pagesEnglish Manual PDFARISNo ratings yet

- Annex I To The IMDS001 Recommendation IMDS 001a: International Material Data SystemDocument32 pagesAnnex I To The IMDS001 Recommendation IMDS 001a: International Material Data SystemSilver falconNo ratings yet

- Matin Floor Lamp Instruction ManualDocument16 pagesMatin Floor Lamp Instruction ManualThảo HuỳnhNo ratings yet

- Silencers CatalogDocument14 pagesSilencers CatalogpalindapcNo ratings yet

- Hastelloy B 3 RTW Filler Metal: Product DescriptionDocument2 pagesHastelloy B 3 RTW Filler Metal: Product DescriptionedrNo ratings yet

- Technical - UMA-01 - 02 - DA1-0410 - CLIENTEDocument4 pagesTechnical - UMA-01 - 02 - DA1-0410 - CLIENTESicologo CimeNo ratings yet

- Full TextDocument22 pagesFull TextMikey_mike007No ratings yet

- Abstract of ASTM F568M 1996Document12 pagesAbstract of ASTM F568M 1996Jesse ChenNo ratings yet

- Stability Design For The Crane Columns of The Wind Technology Testing CenterDocument12 pagesStability Design For The Crane Columns of The Wind Technology Testing CenterNilesh MahajanNo ratings yet

- Spare Parts Catalog: Machine Type: Vip Ii 50 Gaming Platform: Various Game Software: VariousDocument14 pagesSpare Parts Catalog: Machine Type: Vip Ii 50 Gaming Platform: Various Game Software: VariousMitica ScurtuNo ratings yet

- Astm A490M: Heavy Hex Structural Bolting Assemblies (Metric)Document8 pagesAstm A490M: Heavy Hex Structural Bolting Assemblies (Metric)Doãn Văn QuyếtNo ratings yet

- Initial Test Pile P1 PDFDocument8 pagesInitial Test Pile P1 PDFamitNo ratings yet

- Diaphragm WallsDocument8 pagesDiaphragm WallsKathirgamanathan SivanathanNo ratings yet

- Mozam Jahi DocumentaryDocument50 pagesMozam Jahi DocumentaryFasi Rahman AbrarNo ratings yet

- Pressure Vessel Plates, Alloy Steel, Chromium-Molybdenum-TungstenDocument3 pagesPressure Vessel Plates, Alloy Steel, Chromium-Molybdenum-TungstenMytzy Godoy TapiaNo ratings yet

- Third Generation High Strength Low Alloy Steels With Improved ToughnessDocument10 pagesThird Generation High Strength Low Alloy Steels With Improved ToughnessNiken ApriliaNo ratings yet

- 21pe50 Plan 3Document24 pages21pe50 Plan 3nhiyzhar monimoNo ratings yet

- ABB Price Book 429Document1 pageABB Price Book 429EliasNo ratings yet

- Module 3 - LectureDocument67 pagesModule 3 - LectureqcjaalbiolaNo ratings yet

- Product Template (Product - Template) (Engineering Stocks Only)Document240 pagesProduct Template (Product - Template) (Engineering Stocks Only)SA WOWNo ratings yet

- Handbook Parting Off 2009 enDocument44 pagesHandbook Parting Off 2009 enGilberto ManhattanNo ratings yet

- Proven, Durable and Trusted For Generations: Excavator BucketDocument3 pagesProven, Durable and Trusted For Generations: Excavator BucketMax SashikhinNo ratings yet

- SWLD SKYP 57.5MWp TL E DWG IREL 01 - ApprovedDocument2 pagesSWLD SKYP 57.5MWp TL E DWG IREL 01 - Approvedpriyanka k lNo ratings yet

Jurnal MKP Praktikum 11

Jurnal MKP Praktikum 11

Uploaded by

Mas BudiOriginal Description:

Original Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Jurnal MKP Praktikum 11

Jurnal MKP Praktikum 11

Uploaded by

Mas BudiCopyright:

Available Formats

Pemanfaatan Lumpur Minyak untuk Pembuatan Komposit

Berserat Lignoselulosa

Utilization of Oil Sludge as a Lignocellulosic Fiber Reinforced Composite Material

Bambang Prasetya, Sudijono dan Purwadi Kasinoputro

Abstract

Utilization of Oil Sludge (OS) is facing until now many problems due to heavy metal content. This experiment

tried to find out an alternative how to use of OS as a lignocellulosic fiber reinforced composite material. One important

reason for this purpose is the wide utilization of composite material for building material. Two problems have to be

solved are how to catch the heavy metal and how to increase the bonding ability of OS. In this experiment additive

PTA08 was used for catching the heavy metal. The OS with additive PTA were mixed at temperature of 80ºC and fiber

in varying composition (40, 50 and 60 % based oven dry weight of raw material). After mat forming, the material was

pressed at temperature of 120ºC for 20 minutes. The density of composite was arranged from 0.5, 0.6 and 0.7 g/cm 3.

Two percent of phenol formaldehyde resin was used to increase the bonding ability of composite material. The

experiment results showed that in general the OS could be used as raw material for production of composite material

with medium strength. Modulus of rupture (MOR) could reach 75~120 kg/cm2, while modulus of elasticity (MOE)

5000~7000 kg/cm2. Water absorption of the product was excellent namely below 20 %, and the thickness swelling

varied from 8 to 18 %. The leaching test results showed that the leaching of heavy metal was fulfilled the standard.

Key words: oil sludge, heavy metal catching, bonding ability, composite material

Pendahuluan di alam tidak akan terjadi pencucian yang melarutkan

logam berat. Di alam banyak ditemukan senyawa-

Lumpur minyak atau Oil sludge (OS) senyawa yang mempunyai afinitas terhadap logam

merupakan hasil sampingan atau limbah yang terjadi berat dengan pembentukan chelat. Banyak literatur

pada kegiatan pemurnian (refinery) minyak bumi menyatakan bahwa senyawa polyphenol alam

maupun pada waktu penampungan bahan bakar mempunyai sifat menyerap logam berat. Hal ini

minyak bumi. OS tersebut berupa lumpur atau pasta disebabkan senyawa golongan ini mempunyai

yang berwarna hitam kadang-kadang tercampur reaktifitas yang tinggi (Prasetya dan Roffael 1991).

dengan tanah, kerikil, air dan lain-lain. Pada umumnya Penelitian ini ditujukan untuk pembuatan bahan

lumpur ini dihasilkan oleh pengendapan partikel- komposit berserat lignoselulosa. Sebagai dasar

partikel halus pada Bahan Bakar Minyak (BBM). pertimbangan adalah produk ini memiliki pemakaian

Endapan tersebut semakin lama semakin menumpuk yang sangat luas, baik sebagai bahan bangunan

pada bagian bawah dari tank-tank penyimpanan atau pengganti papan kayu. Salah satu keungggulan dari

pada pipa-pipa penyaluran BBM. OS mengandung OS adalah sifat menolak air, sehingga diharapkan

bahan-bahan logam berat yang berasal dari proses panel yang dibuat akan memiliki sifat yang tahan air.

refinery minyak. Oleh karena itu OS tidak diijinkan Produk-produk komposit untuk bahan bangunan yang

dipergunakan untuk keperluan misalnya untuk bahan mempunyai sifat tahan air sangat diminati saat ini,

bakar (briket) atau ditimbun dalam tanah (land fill). Di khususnya di negara tropis dan lembab.

Indonesia, OS pada umumnya ditimbun dalam kolam- Digunakannya OS di pabrik-pabrik pengolahan

kolam dan menumpuk bertahun-tahun. Sejak kegiatan kayu yang ada di Indonesia diharapkan dapat

kilang minyak beroperasi sampai sekarang belum ada meningkatkan kinerja pabrik-pabrik pengolahan kayu

kegiatan pengolahan yang sekaligus memanfaatkan dimana saat ini sangat banyak yang bekerja dibawah

menjadi produk lain. Biaya manajemen OS di area kapasitas bahkan ada yang idle. Pada kenyataannya

kilang minyak cukup besar, dapat memakan biaya US industri pengolahan kayu di Indonesia selama ini dan

$ 0.5 ~ 1 juta per tahun. di masa mendatang masing tergolong industri penting

Latar belakang dari penelitian ini adalah upaya ditinjau dari aspek sosial dan ekonomi (sosio

memanfaatkan OS menjadi produk lain dalam rangka economic benefit). Ditinjau aspek sosial maka industri

menangani limbah OS dan sekaligus untuk pengolahan kayu menyerap tenaga kerja lebih dari

menciptakan nilai tambah OS. Basis penelitiannya 18% (termasuk pulp paper) dari semua sektor yang

adalah ditemukannya senyawa aditif yang mampu ada (Biro Pusat Statistik 2001). Jumlah tenaga kerja

mengikat logam berat sehingga apabila OS diletakkan tersebut terdistribusi cukup merata di semua propinsi

Utilization of Oil Sludge as a Lignocellulosic Fiber Reinforced Composite Material

(Bambang Prasetya, Sudijono and Purwadi Kasinoputro) 9

baik industri besar, menengah, kecil dan industri Pereaksian dengan Aditif Pengikat Logam Berat

rumah tangga. Untuk memperkuat kinerja dan daya Sebelum OS dipergunakan sebagai bahan untuk

saing industri perkayuan di masa mendatang campuran komposit maka OS dipanaskan dalam labu

diperlukan penelitian yang bersifat mendesak dan yang dilengkapi dengan kondensor untuk

berhubungan dengan permasalahan yang aktual saat menghilangkan kadar air. Pereaksian dengan aditif

ini. Permasalahan yang cukup mendesak saat ini PTA08 dilakukan di dalam bejana pereaksi dengan

adalah kelangsungan bahan baku dan tuntutan pasar sistem reflux pada temperatur 100ºC selama 1 jam.

yang berkembang sebagai akibat tuntutan konsumen. Jumlah PTA08 yang dipergunakan 5% dari berat OS

Tuntutan pasar yang berkembang sebagai yang direaksikan. Aditif PTA08 adalah campuran

akibat tuntutan konsumen diwarnai dengan semakin senyawa organik yang berbasis polyphenol alam

gencarnya penolakan produk kayu olahan yang berbentuk serbuk 40 mesh (Prasetya et al. 2002).

menggunakan bahan baku kayu dari hutan alam tropis

dan mempunyai fungsi ekologi. Oleh karena itu Pembuatan Sampel Komposit

pemakaian OS sebagai bahan kayu dapat Bahan OS yang telah direaksikan dengan aditif

menggantikan produk kayu olahan. Kecenderungan PTA08 kemudian dicampur dengan serat dalam

pasar yang berkembang lainnya adalah semakin Rotary Blender. Jumlah serat yang digunakan

ketatnya kualitas produk akhir khususnya berkaitan divariasikan 40, 50 dan 60% dari berat campuran.

dengan pembatasan emisi bahan beracun dari produk Resin Phenol Formaldehyde (PF) 2% dari berat total

akhir (seperti emisi formaldehida) yang ditimbulkan bahan disemprotkan ke dalamnya. Setelah campuran

dari bahan perekat yang dipakai dalam proses. Emisi merata maka dilakukan pencetakan dengan ukuran 30

formaldehida dikatagorikan berdasarkan nilai ambang x 30 cm x ketebalan 1.5 cm. Campuran kemudian

batas menjadi E1, E2 dan E3. Produk E1 dibawah 10 dipres pada suhu 150ºC selama 20 menit. Target berat

mg/100 g adalah suatu persyaratan mutlak bagi jenis ditetapkan 0.5; 0.6; dan 0.7 g/cm3, dicapai

produk olahan untuk pangsa pasar negara maju dengan mengatur jumlah adonan dan ketebalan

(Roffael dan Dix 1988). penyangga pada alat pres (distance bar). Setelah

pengkondisian dalam suhu kamar selama 1 minggu,

Bahan dan Metode panel komposit diuji dengan menggunakan standar

SNI 03-2105 (Anonim 1996).

Penyiapan Bahan OS

Dalam penelitian dipergunakan dua jenis bahan Hasil dan Pembahasan

OS, yaitu (1) berasal dari tempat penampungan OS

dan (2) dari kegiatan pencucian tanki minyak (tank Pada Tabel 1 dicantumkan hasil pengukuran

cleaning). Sebelum bahan OS diperlakukan dengan sifat fisikokimia dari dua jenis OS yang meliputi warna,

bahan aditif pengikat logam berat, maka dilakukan kadar bahan pengotor, keasaman, viskositas, kadar air

penyaringan bahan-bahan pengotor dengan dan kadar minyak. OS pertama merupakan OS yang

menggunakan saringan 100 mesh. Untuk itu OS diperoleh dari tempat penampungan OS di kilang

sebelumnya dipanaskan pada suhu 80ºC. Pengukuran minyak (OS-p) dan sedangkan OS yang lain diperoleh

sifat fisikokimiawi OS yang dilakukan antara lain dari kegiatan pencucian tanki/tank cleaning (OS-c).

kandungan padatan, kadar air, viskositas, pH dan

kadar minyak. Table 1. Physico-chemical properties of OS.

Pembuatan Serat Properties OS-p OS-c

Kayu Sengon (Paraserianthes falcataria) Form Liquid Paste

setelah dipisahkan kulitnya, dicacah dalam Drum Color Black-Brown Black

Chipper, kemudian digiling dalam Ring Flaker. Impurities (%) 9.0 2.7

Serpihan kayu kemudian dikeringkan di udara terbuka Acidity (pH) 5.8 6.3

sampai mendekati kering udara, setelah itu bahan Viscosity (cp) 450 n.d

direndam dalam larutan NaOH 10% selama 24 jam. Moisture content (%) 24 0.4

Bahan dipisahkan dengan larutan dan dan dicuci Oil content (%) 2 5

dengan air sampai netral. Proses selanjutnya adalah n.d.: not determined

penyeratan (defibrating) di dalam refiner. Bahan serat

yang diperoleh kemudian dikeringkan sampai Ditinjau dari sifat fisikokimiawinya maka kedua

mencapai kadar air kurang lebih 15% di dalam oven jenis OS tersebut sangat berbeda, dalam bentuk,

pada temperatur 100ºC. warna, bahan pengotor, viskositas dan kadar air,

sedangkan dalam keasaman dan kadar minyak kedua

jenis OS tersebut tidak berbeda banyak. OS-p

10 J. Tropical Wood Science & Technology Vol.4 • No. 1 • 2006

mempunyai kadar air yang cukup tinggi dibandingkan pembuatan komposit fiber dengan resin sedikit

OS-c, demikian juga kadar bahan pengotor pada OS- mengalami kesulitan untuk mencapai kerataan

p lebih besar. Hal ini dimungkinkan oleh karena campuran. Hal ini disebabkan oleh adanya sifat pasta

perbedaan dalam hal penanganan dan waktu dari OS, oleh karena itu rotary blender harus

penyimpanan. OS-p umumnya sudah berumur dilengkapi dengan batang pemukul di bagian tengah.

puluhan tahun. Setelah pereaksian dengan aditif Cara lain yang dapat ditempuh adalah menggunakan

PTA08, pengamatan menunjukan tidak adanya glue spreader, akan tetapi OS harus terlebih dulu

perubahan secara nyata sifat fisikokimiawi OS. dipanaskan pada suhu di atas 50ºC. Pada waktu

Dalam proses pembuatan contoh uji komposit proses pengepresan penyangga setebal 15 mm

dijumpai beberapa catatan yang penting untuk dipakai untuk menetapkan ketebalan papan. Hasil

pengembangan proses lebih lanjut. Misalnya, yang dicapai menunjukkan cukup presisi, yaitu dengan

pencampuran OS dengan fiber dengan menggunakan toleransi 5~8%.

proses konvensional sebagaimana dilakukan pada

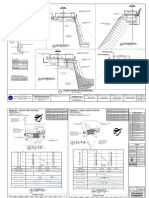

WOOD CHIPS OIL SLUDGE

SOAKING 10% NaOH HEATING

80ºC

REFINER SCREENING

FIBERS REACTING

100ºC PTA

MIXING PF

MAT FORMING

PRESSING

150º C

CONDITIONING TESTING

Figure 1. The scheme of composite processing.

Utilization of Oil Sludge as a Lignocellulosic Fiber Reinforced Composite Material

(Bambang Prasetya, Sudijono and Purwadi Kasinoputro) 11

Pada Tabel 2 sifat fisikokimia komposit dari jauh dari densitas yang ditargetkan (Tabel 3). Dengan

panel dicantumkan untuk kedua jenis OS. Sifat bahan demikian variasi hasil pengujian sifat mekanik seperti

terlarut pada panel yang diukur dengan pengocokan keteguhan rekat, keteguhan patah dan keteguhan

dalam air selama 24 jam berkisar antara 4.8~5.5%. lentur diharapkan hanya dipengaruhi oleh perlakuan

Bahan terlarut dapat berasal dari perlarutan komposisi dan kelompok berat jenis.

komponen fiber seperti hemisellulosa dapat terurai Seperti terlihat pada Tabel 4 keteguhan rekat

menjadi monomernya ketika diperlakukan dengan komposit berkisar dari 2.3~4.0 kg/cm2. Hasil ini relatif

NaOH pada waktu pembuatan fiber. Hal ini terlihat lebih rendah dibandingkan produk-produk komposit

adanya penurunan pH dibandingkan dengan pH OS kayu seperti MDF (medium density fiberboard) atau

asal. Penurunan pH dapat diakibatkan dari gugus particle board. Namun demikian dalam hal keteguhan

asetil yang dikeluarkan dari fiber khususnya patah (MOR) produk yang dihasilkan menunjukan

komponen hemiselulosa. Lebih jauh diketahui bahwa hasil yang cukup memuaskan.

kapasitas buffer menunjukkan adanya reaksi

penetralan ketika larutan direaksikan dengan NaOH. Table 4. Internal bond of composite (kg/cm2).

Table 2. Physico-chemical properties of composite OS Fiber content D 0.5 D 0.6 D 0.7

(density 0.5 g/cm3; fiber content 50%). Type (%)

OS-p 40 2.3 2.5 3.4

Properties OS-p OS-c 50 3.6 3.0 3.7

Solvent (%) 5.5 4.8 60 3.2 3.4 3.6

Acidity (pH) 5.7 5.4 OS-c 40 3.5 2.4 3.6

Buffer capacity 22.0 25.0 50 3.6 3.3 4.0

(mmol NaOH/100 g) 60 2.8 3.2 3.8

Moisture content (%) 11.5 8.5

Formaldehyde emission 2.9 4.8 Nilai MOR berkisar antara 75~120 kg/cm2 (Tabel

(mg/ 100 g panel) 5). Lebih jauh nilai MOR komposit mengalami kenaikan

dengan kenaikan jumlah persentase fiber dalam

Secara umum antara komposit yang komposit dan dengan kenaikan densitas.

menggunakan Os-p dan OS-c tidak terjadi perbedaan

yang berarti. Salah satu keunggulan sifat panel Table 5. Modulus of rupture (kg/cm2).

dengan menggunakan OS adalah rendahnya emisi

formaldehida yang diukur dengan menggunakan OS Fiber content D 0.5 D 0.6 D 0.7

metoda WKI (Roffael dan Dix 1988). Angka emisi Type (%)

formaldehida di bawah standar yaitu untuk E0 adalah OS-p 40 75.6 87.7 105.6

dibawah 5mg/100g sampel. Terjadinya emisi 50 86.6 99.4 110.4

formadehida diduga dari resin yang dipergunakan 60 89.5 100.4 113.6

yaitu resin PF. OS-c 40 87.5 98.4 116.4

50 88.6 99.6 118.3

Table 3. Density of composite (g/cm3). 60 90.8 104.5 119.9

OS Fiber content D 0.5 D 0.6 D 0.7 Table 6. Modulus of elasticity (kg/cm2).

Type (%)

OS-p 40 0.54 0.62 0.70 OS Fiber content D 0.5 D 0.6 D 0.7

50 0.52 0.64 0.73 Type (%)

60 0.53 0.59 0.69 OS-p 40 5050 6560 9670

OS-c 40 0.50 0.58 0.71 50 6060 8600 9400

50 0.51 0.61 0.72 60 6080 8850 10450

60 0.49 0.59 0.68 OS-c 40 5900 8500 9800

50 6500 8450 11200

Kekuatan mekanik suatu komposit bergantung 60 6880 8950 10890

pada densitas produk yang dalam percobaan ini

ditentukan berdasarkan berat bahan dan ukuran Kecenderungan ini juga terjadi pada hasil

panel. Dalam percobaan ini ditargetkan densitas panel pengujian keteguhan lentur (MOE) yaitu semakin

adalah 0.5; 0.6 dan 0.7. Hasil pengukuran densitas besar densitas dan semakin banyak jumlah fiber

menunjukan bahwa densitas panel tidak menyimpang keteguhan lentur semakin tinggi. Nilai MOE panel

12 J. Tropical Wood Science & Technology Vol.4 • No. 1 • 2006

berkisar antara 5000~7000 kg/cm2. Jika dibandingkan Table 9. Leaching test results.

produk lain yang berbasis kayu maka keteguhan

lentur ini relatif lebih rendah, namun jika dibandingkan Analyisis Value (mg/L)

dengan produk komposit dengan perekat anorganik Cadmium, Cd < 0.009

seperti cement board, pulp board dan gypsum board Chromium, Cr < 0.030

maka nilai keteguhan lentur produk lebih baik. Copper, Cu < 0.030

Salah satu karakteristik komposit yang cukup Tin, Pb < 0.090

penting adalah sifat-sifat yang berkaitan dengan Zinc, Zn 0.060

stabilitas dimensi dan penyerapan air. Stabilitas Silver, Ag < 0.050

dimensi ditetapkan dengan mengukur pengembangan Mercury, Hg < 0.500

tebal setelah perendaman dalam air 24 jam. Produk Selenium, Se < 5.000

komposit yang dihasilkan mempunyai kestabilan

Arsenic, As < 4.000

dimensi cukup baik. Pada Tabel 7 dicantumkan hasil

sifat fisik stabilitas dimensi 8~18%. Nilai-nilai yang di

Kesimpulan

bawah 12% memenuhi persyaratan standar. Lebih

jauh dapat diamati bahwa pengembangan tebal

Lumpur minyak (OS) dapat digunakan sebagai

produk meningkat dengan kenaikan densitas dan

bahan pembuatan komposit dengan sifat-sifat

kandungan fiber. Dalam hal penyerapan air sifat

kompetitif dibandingkan produk-produk lain. Dari segi

komposit juga menunjukan sifat yang relatif lebih baik

teknik pembuatan dapat dilakukan seperti proses

dibandingkan dengan produk komposit kayu lainnya

konvensional, hanya pada waktu blending perlu

seperti particle board dan MDF (Tabel 8).

penambahan pengaduk mekanik. Hasil pengujian

menunjukan bahwa secara umum OS dapat

Table 7. Dimensional stability of composite (%).

dimanfaatkan sebagai bahan pembuatan komposit

dengan kekuatan menengah yaitu MOR mencapai

OS Fiber content D 0.5 D 0.6 D 0.7 75~120 kg/cm2 dan MOE 5000~7000 kg/cm2. Daya

Type (%)

serap air sangat baik yaitu mencapai dibawah 20%

OS-p 40 8.3 12.5 15.7 sedangkan pengembangan tebal mencapai 8~18%.

50 10.4 14.6 17.8 Dari aspek lingkungan produk ini memenuhi syarat

60 11.5 14.3 17.7 baik aspek emisi formadehida dan pencucian logam

OS-c 40 9.7 14.9 16.6 berat (leaching test).

50 12.5 15.4 17.3

60 13.7 16.5 17.4 Ucapan Terima kasih

Table 8. Water absorption (%). Penulis mengucapkan terima kasih kepada PT

Djoeri Wandawa atas pemberian sampel oil sludge

OS Fiber content D 0.5 D 0.6 D 0.7 yang dipergunakan pada penelitian ini.

Type (%)

OS-p 40 17.0 16.8 15.4 Daftar Pustaka

50 16.9 17.0 18.5

60 17.3 18.3 19.5 Anonim. 1996. Mutu Papan Partikel. SNI 03-2105.

OS-c 40 16.8 15.6 18.3 Dewan Standardisasi Nasional, Jakarta. Biro

50 17.5 17.4 18.3 Pusat Statistik. 2001. Data-data Ekspor Impor

60 17.7 18.2 19.9 Indonesia, BPS. Jakarta.

Prasetya, B.; E. Roffael. 1991. A Novel Method for

Dengan nilai penyerapan air di bawah 20% Determination of Reactivity of Tannin by Cross

maka telah memenuhi persyaratan standar. Pada link with Formaldehyde. Eu. J Wood Industries.

umumnya penyerapan air pada produk komposit kayu Holz Roh Werkstof. 49.

lain dengan menggunakan fiber dari kayu Sengon sulit Prasetya, B; P. Kasinoputro; N.S. Wahyu. 2002.

mencapai angka dibawah 30%. Pemanfaatan Oil Sludge sebagai Bahan

Hasil pengujian kandungan logam berat produk Pembuatan Campuran Beraspal Panas. (Patent

ini relatif rendah dan memenuhi persyaratan leaching dalam proses pengajuan di Dirjen HAKI,

test (Tabel 9). Dengan demikian produk ini dapat DepKeh).

digunakan untuk keperluan pemakaian di luar Roffael, E.; B. Dix. 1988. Lignin and lignin Sulfonate in

(eksterior). Non Conventional Bonding. Eu. J Wood

Industries. Holz Roh Werkstof. 49.

Utilization of Oil Sludge as a Lignocellulosic Fiber Reinforced Composite Material

(Bambang Prasetya, Sudijono and Purwadi Kasinoputro) 13

Diterima (accepted) tanggal 1 April 2005

Bambang Prasetya

Pusat Penelitian Bioteknologi (Research Center for Biotechnology)

Lembaga Ilmu Pengetahuan Indonesia (Indonesian Institute of Science)

Jalan Raya Bogor Km 46, Cibinong

Tel : 021-8754627

Fax : 021-8754588

E-mail : bprasetya@hotmail.com

Sudijono

Pusat Penelitian Fisika (Research Center for Physics)

Lembaga Ilmu Pengetahuan Indonesia (Indonesian Institute of Science)

Komplek Puspiptek Serpong

Tel : 021-7560089

Fax : 021-7560554

Purwadi Kasinoputro

Pusat Elemen Bakar Nuklir-BATAN. Komplek Puspiptek Serpong.

14 J. Tropical Wood Science & Technology Vol.4 • No. 1 • 2006

You might also like

- Introduction, Abstract, Conclusion, ReferenceDocument4 pagesIntroduction, Abstract, Conclusion, ReferenceChiu Fong50% (2)

- Answer Key Flash On English For ConstructionDocument10 pagesAnswer Key Flash On English For ConstructionĐoàn Đình Đông100% (1)

- Multi Component IsothermsDocument9 pagesMulti Component IsothermsTDSNo ratings yet

- Mekanisme PernafasanDocument15 pagesMekanisme PernafasanZOOM FAKHRINo ratings yet

- N07-Natural Fiber Composites With Plant Oil-Based ResinDocument11 pagesN07-Natural Fiber Composites With Plant Oil-Based ResinPhương NguyễnNo ratings yet

- Cement & Concrete Composites: Mohammed Zuhear Al-Mulali, Hanizam Awang, H.P.S. Abdul Khalil, Zaid Shaker AljoumailyDocument10 pagesCement & Concrete Composites: Mohammed Zuhear Al-Mulali, Hanizam Awang, H.P.S. Abdul Khalil, Zaid Shaker AljoumailycarloscanacuanNo ratings yet

- A Novel Method For Recovery of Acidic SLDocument8 pagesA Novel Method For Recovery of Acidic SLdaniel.lepadatu5933No ratings yet

- Influence of Activated Biomass Fly Ash On Portland Cement HydrationDocument9 pagesInfluence of Activated Biomass Fly Ash On Portland Cement Hydrationrihab.ramdane9No ratings yet

- 14) The Incorporation of Oil Palm Ash in Concrete As A Means of Recycling A ReviewDocument10 pages14) The Incorporation of Oil Palm Ash in Concrete As A Means of Recycling A ReviewMohd FaizalNo ratings yet

- Separation and Purification Technology 118 (2013) 179-187Document9 pagesSeparation and Purification Technology 118 (2013) 179-187Ilyes JedidiNo ratings yet

- Pemanfaatan Limbah Pelepah Sawit Dan Plastik Daur Ulang (RPP) Sebagai Papan Komposit PlastikDocument8 pagesPemanfaatan Limbah Pelepah Sawit Dan Plastik Daur Ulang (RPP) Sebagai Papan Komposit PlastikDarul KutniNo ratings yet

- Durability of High Performance Concrete Containing Palm Oil Fuel AshDocument10 pagesDurability of High Performance Concrete Containing Palm Oil Fuel AshcomandhurstNo ratings yet

- Pembuatan Papan Partikel (Particle Board) Dari Tandan Kosong Sawit Dengan Perekat Kulit Akasia Dan GambirDocument7 pagesPembuatan Papan Partikel (Particle Board) Dari Tandan Kosong Sawit Dengan Perekat Kulit Akasia Dan GambirMariaAtillaNo ratings yet

- Article1399995708 - Okoroigwe Et Al PDFDocument6 pagesArticle1399995708 - Okoroigwe Et Al PDFHotib PerwiraNo ratings yet

- FINAL EDIT - Jurnal Bang Wahyu16 - TEKNOSIA FT UNIBDocument14 pagesFINAL EDIT - Jurnal Bang Wahyu16 - TEKNOSIA FT UNIBLeonardo EmyusNo ratings yet

- Waste Management: R. Modolo, V.M. Ferreira, L.M. Machado, M. Rodrigues, I. CoelhoDocument8 pagesWaste Management: R. Modolo, V.M. Ferreira, L.M. Machado, M. Rodrigues, I. CoelhoEka Wahyudi NggoheleNo ratings yet

- Fuel Processing Technology: T. Miranda, J.I. Arranz, I. Montero, S. Román, C.V. Rojas, S. NogalesDocument6 pagesFuel Processing Technology: T. Miranda, J.I. Arranz, I. Montero, S. Román, C.V. Rojas, S. NogaleskamalNo ratings yet

- Pirolisis Limbah Serbuk Kayu Dengan Katalisator Zeolit: Y.C. Danarto, Prasetyo Budi Utomo, Ferry SasmitaDocument6 pagesPirolisis Limbah Serbuk Kayu Dengan Katalisator Zeolit: Y.C. Danarto, Prasetyo Budi Utomo, Ferry Sasmitakarwi DKNo ratings yet

- Effect of The NCO-OH Ratio On The Properties of Mesua Ferrea L Seed Oilmodified Polyurethane Resins.Document8 pagesEffect of The NCO-OH Ratio On The Properties of Mesua Ferrea L Seed Oilmodified Polyurethane Resins.aikhang teohNo ratings yet

- DeB1C Results of Emission Measurements Inorganic and Organic Mould Sands in Testing Foundry at AGH LabDocument90 pagesDeB1C Results of Emission Measurements Inorganic and Organic Mould Sands in Testing Foundry at AGH LabTalha Nibras AliNo ratings yet

- Materials and Design: Theerawat Sinsiri, Wunchock Kroehong, Chai Jaturapitakkul, Prinya ChindaprasirtDocument10 pagesMaterials and Design: Theerawat Sinsiri, Wunchock Kroehong, Chai Jaturapitakkul, Prinya Chindaprasirtวันโชค เครือหงษ์No ratings yet

- Polymers: Castor Oil-Based Polyurethane Resin For Low-Density Composites With Bamboo CharcoalDocument12 pagesPolymers: Castor Oil-Based Polyurethane Resin For Low-Density Composites With Bamboo Charcoals0n1907No ratings yet

- Polypropylene Composites Based On LignocDocument8 pagesPolypropylene Composites Based On Lignoclahcen safraouiNo ratings yet

- Activated Carbon From PKSDocument14 pagesActivated Carbon From PKSVelan Raveendhran100% (2)

- zargar2012Document5 pageszargar2012sanjeevk16101No ratings yet

- Construction and Building MaterialsDocument10 pagesConstruction and Building MaterialsOmar Imad SrajNo ratings yet

- NeymaraDocument12 pagesNeymarahenrinicacioeqNo ratings yet

- Permadani 2018 IOP Conf. Ser. Earth Environ. Sci. 105 012036Document8 pagesPermadani 2018 IOP Conf. Ser. Earth Environ. Sci. 105 012036Katherine Challco MedozaNo ratings yet

- Production of Activated Carbon From Coconut Shell Optimization Using Response Surface MethodologyDocument9 pagesProduction of Activated Carbon From Coconut Shell Optimization Using Response Surface MethodologyyemresimsekNo ratings yet

- Bioresource Technology: R. Shpiner, G. Liu, D.C. StuckeyDocument7 pagesBioresource Technology: R. Shpiner, G. Liu, D.C. StuckeyDiego CordobaNo ratings yet

- Ash From Sunflower Husk As Raw Material For Ceramic ProductsDocument9 pagesAsh From Sunflower Husk As Raw Material For Ceramic Productslara_ramirez_2No ratings yet

- Komposisi CangkangDocument6 pagesKomposisi CangkangMbotDamaraNo ratings yet

- Cement & Concrete Composites: Daniel L.Y. Kong, Jay G. SanjayanDocument6 pagesCement & Concrete Composites: Daniel L.Y. Kong, Jay G. SanjayanAndrew PiNo ratings yet

- Final Year Research Project ProposalDocument7 pagesFinal Year Research Project ProposalLee-Ann LimNo ratings yet

- 9973 33735 1 PBDocument10 pages9973 33735 1 PBWirdan Alma NurillahNo ratings yet

- Flame Retardant Polypropylene Through The Joint Action of Sepiolite and Polyamide 6 PDFDocument9 pagesFlame Retardant Polypropylene Through The Joint Action of Sepiolite and Polyamide 6 PDFSyahimi SaziniNo ratings yet

- Jurnal Urea Formaldehyde 1Document9 pagesJurnal Urea Formaldehyde 1Afriyanti RosmadianaNo ratings yet

- Aerospace 05 00110Document35 pagesAerospace 05 00110Muhammad Abdur RashidNo ratings yet

- Haramagatti-Naikwadi2021 Article FactorsInfluencingTheEmulsionPDocument8 pagesHaramagatti-Naikwadi2021 Article FactorsInfluencingTheEmulsionPAmol NaikwadiNo ratings yet

- High Strength Lightweight Aggregate Concrete Using Blended Coarse Lightweight Aggregate Origin From Palm Oil IndustryDocument9 pagesHigh Strength Lightweight Aggregate Concrete Using Blended Coarse Lightweight Aggregate Origin From Palm Oil IndustryHafidh HabibiNo ratings yet

- Implementing Waste Oils With Reclaimed Asphalt Pavement: P. Aghazadeh Dokandari, D. Kaya, B. Sengoz, A. TopalDocument12 pagesImplementing Waste Oils With Reclaimed Asphalt Pavement: P. Aghazadeh Dokandari, D. Kaya, B. Sengoz, A. TopalOrlando Haro SalazarNo ratings yet

- Dahl (2010) Partikelgröße1 s2.0 S0378382010002171 MainDocument6 pagesDahl (2010) Partikelgröße1 s2.0 S0378382010002171 MainKevin HofmannNo ratings yet

- Desti Dwi Nurrokhimah - Pengaruh Laju Alir Gas Pembakar (LPG) Terhadap Pembuatan Katalis Heterogen Nanokomposit ZnO-Fe2O3Document6 pagesDesti Dwi Nurrokhimah - Pengaruh Laju Alir Gas Pembakar (LPG) Terhadap Pembuatan Katalis Heterogen Nanokomposit ZnO-Fe2O3Dezty MaChi MungiLzNo ratings yet

- Thermal Characterization of A Geoconcrete Composite: Laterite With Addition of Peanut ShellDocument12 pagesThermal Characterization of A Geoconcrete Composite: Laterite With Addition of Peanut ShellIJAR JOURNALNo ratings yet

- 4 Project ReportDocument53 pages4 Project ReportRaghuPatilNo ratings yet

- Kualitas Papan Komposit Dari Sekam Padi Dan Plastik HDPE Daur Ulang Menggunakan Maleic Anhydride (MAH) SebagaiDocument7 pagesKualitas Papan Komposit Dari Sekam Padi Dan Plastik HDPE Daur Ulang Menggunakan Maleic Anhydride (MAH) SebagaiFebri Muhamad RoziNo ratings yet

- Waste Management: Roberto Melotti, Ezio Santagata, Marco Bassani, Milena Salvo, Stefano RizzoDocument12 pagesWaste Management: Roberto Melotti, Ezio Santagata, Marco Bassani, Milena Salvo, Stefano RizzoDaniel Morales ZuluagaNo ratings yet

- Biobased Epoxy Resin From Canola OilDocument9 pagesBiobased Epoxy Resin From Canola Oilmartina.cirronis96No ratings yet

- 29897-57863-1-SM 1 1Document7 pages29897-57863-1-SM 1 1agnarindra01_8550147No ratings yet

- Hybrid Biocomposites Based On Used Coffee Grounds and Epoxy ResinDocument12 pagesHybrid Biocomposites Based On Used Coffee Grounds and Epoxy ResinEliz NguyenNo ratings yet

- 10 11648 J Ajac 20150302 11 PDFDocument7 pages10 11648 J Ajac 20150302 11 PDFEhsan KhayalNo ratings yet

- Construction and Building MaterialsDocument6 pagesConstruction and Building MaterialsMarden Rengifo RuizNo ratings yet

- Processing Induced Segregation in PLA/TPS Blends: Factors and ConsequencesDocument12 pagesProcessing Induced Segregation in PLA/TPS Blends: Factors and ConsequencesRoshni PattanayakNo ratings yet

- Tucci 2004Document10 pagesTucci 2004AHMED DERBESSNo ratings yet

- Ze05050221226 PDFDocument6 pagesZe05050221226 PDFAJER JOURNALNo ratings yet

- Biodegradable Nanocomposites With Improved Physical Properties Created Via SolidDocument3 pagesBiodegradable Nanocomposites With Improved Physical Properties Created Via SolidSuchismita SahooNo ratings yet

- 4-1-Studies On Fly Ash-Based Geopolymer Concrete PDFDocument6 pages4-1-Studies On Fly Ash-Based Geopolymer Concrete PDFHoriantoNo ratings yet

- 780 Million FADocument7 pages780 Million FAkailashNo ratings yet

- Handbook of Composites from Renewable Materials, Design and ManufacturingFrom EverandHandbook of Composites from Renewable Materials, Design and ManufacturingNo ratings yet

- Advances in Materials Science for Environmental and Energy Technologies VIFrom EverandAdvances in Materials Science for Environmental and Energy Technologies VITatsuki OhjiNo ratings yet

- Handbook of Composites from Renewable Materials, Biodegradable MaterialsFrom EverandHandbook of Composites from Renewable Materials, Biodegradable MaterialsNo ratings yet

- Practical Problems Refresher Set oDocument19 pagesPractical Problems Refresher Set oGin GineerNo ratings yet

- Piping Concept On Heat Exchangers: Presented By: S. LoganathanDocument38 pagesPiping Concept On Heat Exchangers: Presented By: S. LoganathandivakarNo ratings yet

- SSI MIDAS Webinar - Part 2 - FinalDocument58 pagesSSI MIDAS Webinar - Part 2 - FinalgerianoNo ratings yet

- Dme Model 2Document6 pagesDme Model 2YashwanthI-StyleKuttiNo ratings yet

- GP-M Series: Environment Resisting Type Built-In-Amplifier Pressure SensorsDocument28 pagesGP-M Series: Environment Resisting Type Built-In-Amplifier Pressure SensorsАлександр ДобровольскийNo ratings yet

- English Manual PDFDocument16 pagesEnglish Manual PDFARISNo ratings yet

- Annex I To The IMDS001 Recommendation IMDS 001a: International Material Data SystemDocument32 pagesAnnex I To The IMDS001 Recommendation IMDS 001a: International Material Data SystemSilver falconNo ratings yet

- Matin Floor Lamp Instruction ManualDocument16 pagesMatin Floor Lamp Instruction ManualThảo HuỳnhNo ratings yet

- Silencers CatalogDocument14 pagesSilencers CatalogpalindapcNo ratings yet

- Hastelloy B 3 RTW Filler Metal: Product DescriptionDocument2 pagesHastelloy B 3 RTW Filler Metal: Product DescriptionedrNo ratings yet

- Technical - UMA-01 - 02 - DA1-0410 - CLIENTEDocument4 pagesTechnical - UMA-01 - 02 - DA1-0410 - CLIENTESicologo CimeNo ratings yet

- Full TextDocument22 pagesFull TextMikey_mike007No ratings yet

- Abstract of ASTM F568M 1996Document12 pagesAbstract of ASTM F568M 1996Jesse ChenNo ratings yet

- Stability Design For The Crane Columns of The Wind Technology Testing CenterDocument12 pagesStability Design For The Crane Columns of The Wind Technology Testing CenterNilesh MahajanNo ratings yet

- Spare Parts Catalog: Machine Type: Vip Ii 50 Gaming Platform: Various Game Software: VariousDocument14 pagesSpare Parts Catalog: Machine Type: Vip Ii 50 Gaming Platform: Various Game Software: VariousMitica ScurtuNo ratings yet

- Astm A490M: Heavy Hex Structural Bolting Assemblies (Metric)Document8 pagesAstm A490M: Heavy Hex Structural Bolting Assemblies (Metric)Doãn Văn QuyếtNo ratings yet

- Initial Test Pile P1 PDFDocument8 pagesInitial Test Pile P1 PDFamitNo ratings yet

- Diaphragm WallsDocument8 pagesDiaphragm WallsKathirgamanathan SivanathanNo ratings yet

- Mozam Jahi DocumentaryDocument50 pagesMozam Jahi DocumentaryFasi Rahman AbrarNo ratings yet

- Pressure Vessel Plates, Alloy Steel, Chromium-Molybdenum-TungstenDocument3 pagesPressure Vessel Plates, Alloy Steel, Chromium-Molybdenum-TungstenMytzy Godoy TapiaNo ratings yet

- Third Generation High Strength Low Alloy Steels With Improved ToughnessDocument10 pagesThird Generation High Strength Low Alloy Steels With Improved ToughnessNiken ApriliaNo ratings yet

- 21pe50 Plan 3Document24 pages21pe50 Plan 3nhiyzhar monimoNo ratings yet

- ABB Price Book 429Document1 pageABB Price Book 429EliasNo ratings yet

- Module 3 - LectureDocument67 pagesModule 3 - LectureqcjaalbiolaNo ratings yet

- Product Template (Product - Template) (Engineering Stocks Only)Document240 pagesProduct Template (Product - Template) (Engineering Stocks Only)SA WOWNo ratings yet

- Handbook Parting Off 2009 enDocument44 pagesHandbook Parting Off 2009 enGilberto ManhattanNo ratings yet

- Proven, Durable and Trusted For Generations: Excavator BucketDocument3 pagesProven, Durable and Trusted For Generations: Excavator BucketMax SashikhinNo ratings yet

- SWLD SKYP 57.5MWp TL E DWG IREL 01 - ApprovedDocument2 pagesSWLD SKYP 57.5MWp TL E DWG IREL 01 - Approvedpriyanka k lNo ratings yet