Professional Documents

Culture Documents

Bai Bao Sinh Vien Nghien Cuu Khoa Hoc 2020 - 2021

Bai Bao Sinh Vien Nghien Cuu Khoa Hoc 2020 - 2021

Uploaded by

Anh Sơn TrầnOriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Bai Bao Sinh Vien Nghien Cuu Khoa Hoc 2020 - 2021

Bai Bao Sinh Vien Nghien Cuu Khoa Hoc 2020 - 2021

Uploaded by

Anh Sơn TrầnCopyright:

Available Formats

TÍNH TOÁN THIẾT KẾ HỆ THỐNG BĂNG TẢI LÀM BẰNG THÉP TRONG DÂY

CHUYỀN SẢN XUẤT TẤM PU LIÊN TỤC

RESEARCH AND DESIGN STEEL CONNVEYOR SYSTEAM IN CONTINUOUS PU

SHEET PRODUCTION LINE

Nguyễn Huy Tú1, Lê Ngọc Quang1, Hoàng Văn Anh1, Nguyễn Duy Chiến1, Bùi

Quốc Duy1, Trần Anh Sơn2

1

Lớp ĐH CK2-K12, khoa Cơ khí, Đại học Công nghiệp Hà Nội

2

Khoa Cơ khí, Đại học Công nghiệp Hà Nội

Email: Trananhson@haui.edu.vn

TÓM TẮT

Tính toán thiết kế Hệ thống băng tải ép làm bằng thép của một dây chuyền sản xuất tấm Pu

liên tục.

Xây dựng quy trình thiết kế, tính toán Hệ thống bằng tải làm bằng thép. Đảm bảo yếu tố già

thành rẻ, hợp lý đối với điều kiện ở Việt Nam.

Tính toán hệ thống băng tải làm bằng thép của một dây chuyền sản xuất tấm panel Pu liên

tục. Đảm bảo chất lượng sản phẩm được chế tạo. Hệ thống dễ vận hành sử dụng, đạt được độ

chính xác theo yêu cầu

Từ khóa: Thiết kế, mô phỏng, PU, băng tải thép, hệ thống ép

ABSTRACT

Calculation and design of Pressing conveyor system made of steel of a continuous Pu sheet

production line.

Develop design process, calculate the system by load made of steel. Ensure the low cost

factor of aging, which is reasonable for the conditions in Vietnam.

Calculation of the steel conveyor system of a continuous Pu panel production line. Ensure

the quality of manufactured products. The system is easy to operate and use, achieving the

required accuracy.

Keywords: Desing, simulation, PU, steel conveyor, pressing system

1. ĐẶT VẤN ĐỀ

Nghiên cứu thiết kế chế tạo các tấm panel PU thân thiện hơn với con người và môi

trường là rất cấp thiết hiện nay trong ngành xây dựng và đã được các nước tiên tiến đầu tư nhiều

nguồn lực để thực hiện nghiên cứu. Trong khi đó, rất ít nghiên cứu đã và đang thực hiện ở trong

nước.

Bài báo trình bày kết quả nghiên cứu thiết kế hệ thống băng tải làm bằng thép trong dây

chuyền sản xuất tấm PU liên tục. Mục đích của nghiên cứu nhằm đảm bảo yếu tố giá thành rẻ, hợp lý

đối với điều kiện ở Việt Nam.

2. THIẾT KẾ MÔ HÌNH HỆ THỐNG

Sau khi phun lớp PU lên bề mặt, tôn và hoá chất được đưa vào ép trên toàn bộ chiều dài

bởi các hệ thống băng tải đôi. Các băng tải này vừa đóng vai trò làm khuôn ép, vừa có vai trò

vận chuyển nguyên liệu (đầu vào) và sản phẩm (đầu ra). Chuyển động của tôn và băng tải đồng

bộ với nhau để đảm bảo độ chính xác cho sản phẩm. Hệ thống này có sự ảnh hưởng rất lớn đến

chất lượng cũng như các tiêu chuẩn của sản phẩm. Các bộ phận chính bao gồm: Động cơ chính,

băng tải trên và dưới, một hệ thống thuỷ lực giúp điều chỉnh khảng cách giữa 2 băng tải dọc tuỳ

vào kích thước sản phẩm đồng thời cũng chịu áp lực từ sự nở hoá chất, hệ thống tải 2 bên và các

khối nhựa 2 bên ngăn hỗn hợp hoá chất bị rò rỉ ra ngoài.

Dựa vào điều kiện làm việc và yêu cầu cụ thể của việc tải vật liệu, dựa vào yêu cầu kỹ

thuật, kinh tế của băng tải, nhóm chọn loại băng xích tấm với kết cấu đơn giản phù hợp với kích

thước lớn của hệ thống.

1

- Thông số:

+ Chiều dài: 22 m

+ Chiều rộng băng tải: 1,1 m

+ Khoảng cách giữa băng tải trên và dưới: 50 ÷ 200 mm

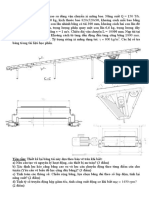

Kết quả thiết kế hệ thống như trên bản vẽ:

Hình 1 Mô hình hệ thống băng tải

3. THIẾT KẾ HỆ THỐNG

3.1. Thiết kế hệ thống ép thủy lực

Trong quá trình phản ứng tổng hợp hình thành lớp PU, vật liệu sẽ giãn nở từ 1÷50 lần tùy

thuộc vào tỷ lệ trộn hóa chất. Để định hình sản phẩm, hệ thống băng tải cần kết hợp với hệ thống

ép thủy lực. Qua nghiên cứu thực nghiệm, với độ dày lớp PU thành phẩm là 200 mm, áp suất

giãn nở của lớp PU là: Pdv = 0.73 (kg/cm2) = 7300 (kg/m2)

Lực ép dọc trên toàn bộ băng tải:

F1 = Pdv x L x S x g = 7300 x 22 x 1 x 10 = 1.606.000 (N) [1]

Trong đó:

- Pdv : áp suất giãn nở của lớp PU (kg/m2)

- L: chiều dài lớp PU (m)

- S: chiều rộng lớp PU (m)

- g: gia tốc trọng trường (m/s2)

Để chống lại lực nở từ PU thì lực cản cần thiết là:

F2 ≥ F1 = 1.606.000 (N)

Qua mô hình thiết kế, trọng lực của toàn bộ hệ thống băng tải trên là:

F2 = Vbt x Dbt x g = 1,85 x 7850 x 10 = 145.225 (N) [2]

Trong đó:

- Vbt = 1,85 m3: thể tích toàn bộ hệ thống băng tải

- Dbt = 7850 kg/m3: khối lượng riêng của thép

- g: gia tốc trọng trường (m/s2)

Do trọng lực của hệ thống băng tải F2 < F1 nên hệ thống băng tải trên không thể ép được

sản phẩm, cần thêm hệ thống ép thủy lực với lực ép cần thiết là F3. Khi đó:

F1 = F2 + F3

⇒ F3 = F1 – F2 = 1.606.000 – 145.225 = 1.460.775 (N)

2

Lựa chọn hệ thống bao gồm 16 xylanh (8 xylanh mỗi bên), vậy lực nén cần thiết của mỗi

xylanh là:

Fxln = F3 ÷ 16 = 1.460.775 ÷ 16 = 91.298,4375 (N)

Lực đẩy cần thiết của mỗi xylanh là:

Fxld = F2 ÷ 16 = 145.225 ÷ 16 = 9.076,5625 (N)

Do lực nén lớn hơn lực đẩy của xylanh rất nhiều nên ta tính toán chọn xylanh dựa vào lực

nén theo công thức:

[3]

Trong đó:

- p: áp suất hệ thống cấp (N/m2)

- D: đường kính xylanh (m)

Suy ra:

[4]

Chọn áp suất hệ thống cấp là 200 bar (20.000.000 N/m2)

Ta có: D = 0,076 (m) = 76 (mm)

Đường kính cần xi lanh được xác định sơ bộ như sau:

d = (0,56 ÷ 0,7)D = 42,56 ÷ 53,2 (mm)

Dựa trên tính toán trên, tác giả lựa chọn hệ thống gồm 16 xylanh có kích thước đường kính

xylanh D = 80 mm, đường kính piston d = 50 mm.

3.2. Tính toán bộ truyền xích tải

Dựa vào điều kiện làm việc và yêu cầu cụ thể của việc tải vật liệu, dựa vào yêu cầu kỹ

thuật, kinh tế chúng của băng tải mà chọn loại băng tải phù hợp với mục đích. Ta chọn loại băng

xích tấm với kết cấu đơn giản phù hợp với kích thước lớn của hệ thống.

- Thông số:

+ Chiều dài: 30 m

+ Chiều rộng băng tải: 1,35 m

+ Bước xích : p=200mm

+ Đường đỉnh răng : 470mm

+ Đường kính con lăn: 25mm

Hình 2: Sơ đồ truyền động

Trong một hệ thống băng tải không thể thiếu được động cơ, bộ phận này giúp chuyển đổi

điện năng nhằm bảo đảm hoạt động của băng tải khi được kết nối với bộ truyền động. Tùy thuộc

vào kích thước băng tải cũng như công suất vận chuyển mà chúng ta lựa chọn loại động cơ phù

hợp.

Trong nhà máy để thực hiện việc kéo tải cho các dây chuyền thì thường sử dụng các loại

động cơ điện. Động cơ điện chia ra làm 3 loại: động cơ điện một chiều, động cơ điện xoay chiều

3

và động cơ cổ góp điện từ. Do yêu cầu và những đặc điểm nổi bật của động cơ điện xoay chiều

không đồng bộ nên trong khi lắp đặt các dây chuyền tải trong nhà máy, thường chúng ta sử dụng

động cơ điện xoay chiều ba pha không đồng bộ roto lồng sóc làm động cơ kéo tải.

- Những đặc điểm của động cơ điện không đồng bộ:

Các động cơ điện xoay chiều dùng nhiều trong sản xuất thường là những động cơ điện

không đồng bộ, vì loại động cơ này có đặc điểm như: cấu tạo đơn giản, làm việc chắc chắn, dễ

dàng bảo quản và giá thành hạ,…

Trong công nghiệp thường dùng máy điện không đồng bộ làm nguồn động lực cho các

máy cán thép loại vừa và nhỏ, động lực cho các máy công nghiệp nhỏ, trong các hệ thống băng

chuyền, băng tải,…

Tuy nhiên máy điện không đồng bộ còn có một số nhược điểm như: cos không cao, đặc

tính diều chỉnh tốc độ không tốt, tuy nhiên ngày nay với bộ biến tần thì vấn đề đã được giải

quyết.

Máy điện không đồng bộ thích hợp hơn so với máy điện đồng bộ khi đáp ứng cho việc

thường xuyên mở máy và điều chỉnh tốc độ.

Thông số ban đầu: lấy sơ bộ v = 8 m/ph = 0,12 m/s

- Khi tính toán chọn công suất động cơ ta cần xét đến các thành phần sau:

Công suất P1 để dịch chuyển dòng vật liệu

Công suất P2 để khắc phục tổn thất do ma sát giữa băng tải và chi tiết

Công suất P3 dùng để nâng tải (nếu bề mặt nghiêng)

Lực cần thiết để làm dịch chuyển vật liệu, chi tiết là:

F1 = L. . k1. g. cos [5]

Trong đó: L: Chiều dài của băng chuyền

: Khối lượng vật liệu trên 1m chiều dài băng tải

k1: Hệ số tính đến khi dịch chuyển vật liệu ( k1 = 0,05)

g: Gia tốc trọng trường (g = 9,81 m/s2)

Góc nghiêng của băng tải ( 0)

Do đó ta có: F1= 25. 4800. 0,05 . 9,81 . 1= 58860 N

Công suất dịch chuyển vật liệu:

P1 = F1 .v = 58860 . 0,12 7063 W

Lực cản do ma sát sinh ra khi xích tải chuyển động không tải là:

F2 = 2. L. . k2. g. cos [6]

Trong đó: L: Chiều dài của băng chuyền

: Khối lượng băng tải trên 1m chiều dài

k2: Hệ số tính đến lực cản khi không tải ( k2 = 0,005)

g: Gia tốc trọng trường (g = 9,81 m/s2)

Góc nghiêng của băng tải ( 0)

Do đó ta có: F2 = 2. 25. 4800. 0,005 . 9,81 . 1= 11,772 N

Công suất cần thiết để khắc phục tổn thất do ma sát:

P2 = F2 .v = 11,772 . 0,12 1410 W

Lực cần thiết để nâng vât :

F3 = L. . g. sin [7]

Trong đó: ( ) là tải đi lên

( + ) là tải đi xuống

Công suất nâng tải:

P3 = F3 .v = 0

Công suất tĩnh kéo băng tải là

4

P = P1 + P2 +P3 = 7063 + 1410 = 8023 W

Công suất động cơ cần truyền động băng tải được xác định bằng công thức:

Pđc = k3 . [8]

Trong đó: k3: Hệ số dự trữ về công suất ( k3 = 1,2 1,25). Chọn k3 = 1,25

: Hiệu suất truyền động ( 0,9 0,95). Ta chọn = 0,95

Vậy công suất động cơ:

Pđc = 1,25 . = 8263 W kW

Ta chọn động cơ với các thông số sau:

Kí hiệu kW n % Cos

3k132

7.5 730 86 0,75 2,2 1,4

M6

3. KẾT LUẬN

Trên cơ sở nghiên cứu, tìm hiểu thực tiến ứng dụng của công nghệ sản xuất tấm PU liên

tục, tác giả đã đưa ra phương án thiết kế hệ thống băng tải ép làm bằng thép cho dây chuyền.

Đã thiết kế, xây dựng các bản vẽ 2D,3D hệ thống băng tải thép; tính toán thiết kế hệ

thống ép thủy lực và tính toán chọn động cơ cho hệ thống.

Tài liệu tham khảo

1. PGS.TS Trịnh chất, TS Lê Văn Uyển (2006), Thiết kế hệ thống dẫn động cơ khí

tập 1,2, Nhà xuất bản Giáo dục.

2. PGS.TS Ninh Đức Tốn, Nguyễn Thị Xuân Bảy (2006), Dung sai lắp ghép và kỹ

thuật đo lường, Nhà xuất bản Giáo dục.

You might also like

- Đo lực cản trên các cố thể phi lưu tuyến 1Document15 pagesĐo lực cản trên các cố thể phi lưu tuyến 1Hoàn ViệtNo ratings yet

- Bai 1-PII - Bai Giang Truyen Dong DaiDocument12 pagesBai 1-PII - Bai Giang Truyen Dong DaiChâu VănNo ratings yet

- Hoàng Lê Đ CP Pa1Document47 pagesHoàng Lê Đ CP Pa1Hữu NhânNo ratings yet

- THIẾT KẾ HỆ DẪN ĐỘNG CƠ KHÍDocument8 pagesTHIẾT KẾ HỆ DẪN ĐỘNG CƠ KHÍNam Lê ĐìnhNo ratings yet

- Thiết Kế Hệ Thống Dẫn Động Cơ Cấu NângDocument36 pagesThiết Kế Hệ Thống Dẫn Động Cơ Cấu Nângthanhngan17102No ratings yet

- Tiểu Luận Nguyên LíDocument29 pagesTiểu Luận Nguyên Líhuy0762446785No ratings yet

- Thuyết minh mẫuDocument8 pagesThuyết minh mẫuDỹ Bùi TuấnNo ratings yet

- L = 1.3x1600 = 2080 (mm) Chọn L = 2100 (mm)Document8 pagesL = 1.3x1600 = 2080 (mm) Chọn L = 2100 (mm)Lê Ngọc HoanNo ratings yet

- Chương 3Document24 pagesChương 3Ninh Nguyễn CôngNo ratings yet

- Tailieuxanh Tran Minh Tu N Copy 1777Document67 pagesTailieuxanh Tran Minh Tu N Copy 1777Cường Bùi MạnhNo ratings yet

- Do An Mau Chi Tiet May 586 Con 1 CapDocument45 pagesDo An Mau Chi Tiet May 586 Con 1 CapMrTran MinhNo ratings yet

- THIẾT KẾ KHUNG THÉP NHÀ CÔNG NGHIỆP MỘT TẦNGDocument32 pagesTHIẾT KẾ KHUNG THÉP NHÀ CÔNG NGHIỆP MỘT TẦNGNam JayNo ratings yet

- Hàn Đức Toàn đề 20 phương án 7Document15 pagesHàn Đức Toàn đề 20 phương án 7Tạ D.ThứNo ratings yet

- PBL1 Group10Document41 pagesPBL1 Group10chiennguyenkim64No ratings yet

- Bản thuyết minhDocument64 pagesBản thuyết minhChuyên Nguyễn VănNo ratings yet

- I. Xác định công suất cần thiết, Số vòng quay sơ bộ của động cơ điện, Chọn quyDocument46 pagesI. Xác định công suất cần thiết, Số vòng quay sơ bộ của động cơ điện, Chọn quyThành 3379 NgọcNo ratings yet

- Đồ Án Thiết Kế Cầu Dàn Thép l=55m (Kèm Bản Vẽ Cad)Document40 pagesĐồ Án Thiết Kế Cầu Dàn Thép l=55m (Kèm Bản Vẽ Cad)Tieu Ngoc LyNo ratings yet

- Cau Hoi On Tap May NangDocument8 pagesCau Hoi On Tap May Nangquochoangnguyen2003No ratings yet

- Máy Xây D NGDocument12 pagesMáy Xây D NGHưng TrầnNo ratings yet

- Đồ Án Chi Tiết Máy - Thiết Kế Hộp Giảm Tốc 2 Cấp Đồng Trục -Bánh Răng Nghiêng - (Download Tai Tailieutuoi.com)Document76 pagesĐồ Án Chi Tiết Máy - Thiết Kế Hộp Giảm Tốc 2 Cấp Đồng Trục -Bánh Răng Nghiêng - (Download Tai Tailieutuoi.com)Duy KhổngNo ratings yet

- (123doc) Thiet Ke Bang Con Lan Truyen Dong Bang Banh RangDocument24 pages(123doc) Thiet Ke Bang Con Lan Truyen Dong Bang Banh RangĐạt PhạmNo ratings yet

- Đặng Hoàng HiệpDocument12 pagesĐặng Hoàng HiệpKevin NguyễnNo ratings yet

- Bản mặt cầuDocument20 pagesBản mặt cầuHoàng Hồng Dương0% (1)

- Chương 3Document29 pagesChương 3Đỗ ViệtNo ratings yet

- BAI TẬP ÔN MVC 2020Document4 pagesBAI TẬP ÔN MVC 2020AN NGUYÊN THÀNHNo ratings yet

- BTVN TrangBiDienDocument5 pagesBTVN TrangBiDiendoan20052003No ratings yet

- Đ Án Máy NângDocument20 pagesĐ Án Máy NângHiệp VũNo ratings yet

- De1 Solieu4Document8 pagesDe1 Solieu4Thái Quốc HuyNo ratings yet

- To Nghia NhanDocument64 pagesTo Nghia NhanVINH TRẦN THẾNo ratings yet

- Huong Dan Tom Tat - DATKM - 001Document14 pagesHuong Dan Tom Tat - DATKM - 001Văn minh Lộc NguyễnNo ratings yet

- Bản word cuốiDocument20 pagesBản word cuốiHUQUYENNo ratings yet

- inh-Phi-Hào 19104010 - Pa3Document51 pagesinh-Phi-Hào 19104010 - Pa3Hữu NhânNo ratings yet

- MT 3012Document31 pagesMT 3012h2amdh2No ratings yet

- Tailieuxanh Thiet Ke Do An 4034Document64 pagesTailieuxanh Thiet Ke Do An 403418118135No ratings yet

- Ban Thuyet Minh3-1Document55 pagesBan Thuyet Minh3-1Quyen TrinhNo ratings yet

- Báo Cáo Đ Án TDD - Nhóm 01Document18 pagesBáo Cáo Đ Án TDD - Nhóm 01TriềuNo ratings yet

- Thiết Kế Hệ Thống Dẫn Động Băng Tải (Kèm Bản Vẽ Autocad)Document34 pagesThiết Kế Hệ Thống Dẫn Động Băng Tải (Kèm Bản Vẽ Autocad)Tieu Ngoc LyNo ratings yet

- Dong 1Document7 pagesDong 111. Hoàng Trần LộcNo ratings yet

- Do An Ket Cau Thep 2Document80 pagesDo An Ket Cau Thep 2Mai Xuan Toan100% (1)

- 1-Don Treo Doc LapDocument14 pages1-Don Treo Doc LapHải ThanhNo ratings yet

- A02 Nhom2 TN5 DoLucCanVaMomentDocument22 pagesA02 Nhom2 TN5 DoLucCanVaMomentPhạm PhátNo ratings yet

- Thuyet Minh Tinh Toan San DULDocument19 pagesThuyet Minh Tinh Toan San DULPhanInvestor NguyễnNo ratings yet

- bài tập lon chi tiêt máy mẫuDocument38 pagesbài tập lon chi tiêt máy mẫuNhật Hưng NetNo ratings yet

- Đồ Án TKMHKCTDocument49 pagesĐồ Án TKMHKCTPhúc Linh NguyễnNo ratings yet

- Chương 1Document8 pagesChương 1dinhtuphi15No ratings yet

- Bản ThửDocument51 pagesBản ThửPhạm Bá TháiNo ratings yet

- BÁO KHOA HỌC - Đặng - Hoài - Bảo - 1800602Document10 pagesBÁO KHOA HỌC - Đặng - Hoài - Bảo - 1800602Bảo ĐặngNo ratings yet

- án tuần 40 7-10-2021 - Nhóm 1Document45 pagesán tuần 40 7-10-2021 - Nhóm 1Trang TrangNo ratings yet

- De Thi Chi Tiet May Cac Nam Ver2015 PDFDocument63 pagesDe Thi Chi Tiet May Cac Nam Ver2015 PDFwhaywhay whaywhayNo ratings yet

- Duongtu 1 9744Document89 pagesDuongtu 1 974418118135No ratings yet

- TÍNH TOÁN TRẠM BƠM MÓNG RỜI CHỊU TẢI TRỌNG ĐỘNG BẰNG PHƯƠNG PHÁP PHẦN TỬ HỮU HẠNDocument6 pagesTÍNH TOÁN TRẠM BƠM MÓNG RỜI CHỊU TẢI TRỌNG ĐỘNG BẰNG PHƯƠNG PHÁP PHẦN TỬ HỮU HẠNRed KnightNo ratings yet

- DACSTKM VuVanDuyDocument70 pagesDACSTKM VuVanDuytrannguyentuan13032003.viettelNo ratings yet

- Đ Án ThépDocument7 pagesĐ Án ThépVy LâmNo ratings yet

- Robot Leo Tuo NGDocument15 pagesRobot Leo Tuo NGNhu TranNo ratings yet

- Hoàn chỉnh- thépDocument78 pagesHoàn chỉnh- thépNguyen HuongNo ratings yet

- Nhóm 2Document61 pagesNhóm 2baophanzooz1692002No ratings yet

- Bài Tập Lớn Truyền Động Điện Tự ĐộngDocument16 pagesBài Tập Lớn Truyền Động Điện Tự ĐộngThắng Mạnh TrầnNo ratings yet

- Bộ Môn Đồ Án Chi Tiết Máy: ĐH Công Nghệ GTVT Trường Đại Học Công Nghệ Gtvt Khoa Cơ KhíDocument12 pagesBộ Môn Đồ Án Chi Tiết Máy: ĐH Công Nghệ GTVT Trường Đại Học Công Nghệ Gtvt Khoa Cơ Khívumanhquan1307No ratings yet