Professional Documents

Culture Documents

Quality Control

Quality Control

Uploaded by

mohamed bakryOriginal Description:

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Quality Control

Quality Control

Uploaded by

mohamed bakryCopyright:

Available Formats

Quality Control (Q.C) – Checks

In QC department there are three sections to check the products staring from the raw

material used to produce the cable and during all various process of production till the final

stage to ensure the quality of the products and they are confirming to the required

specification before it shipped to customer.

Raw Material In process Test Final Stage Test

1st Stage – Raw Material Test

All raw materials are brought into the stores “to be tested” area and placed into the

warehouse for QC to process and test according to materials book & work instruction for each

material. These are then reported on and either accepted or rejected as below chart explains

in detail.

2nd Stage – In Process Test

The purpose of the “In Process Checks” is to maintain production standards and ensure the

compliance of product under manufacture is falling within the tolerances set out &

manufacturing specification. All checks are done to ensure the various stages are within

accepted tolerances and this in the end ensures the final product is completely inspected and

checked before being shifted to further process. There are various stages in which the

manufacturing of any cable is checked, measured, recorded and then logged, any deviation

along anyone of these stages will be immediately detected and the process of this cable

halted (hold) in the stage where the testing is being carried out.

Wires Drawing Process – Here following parameters have to be checked during this process

to ensure a quality wires are produced,

(1) Elongation test for 10 % of the drawn wires

(2) Tensile Strength. for 10 % of the drawn wires

(3) Wire Diameter for 10 % of the drawn wires

(4) Ovality (roundness) for 10 % of the drawn wires

Stranding Process – Here the tests carried out are to check both the actual cross section area

of particular size as specified by standard & customer requirements through measuring the

electrical resistance of the conductor and weight, to ensure the compliance of the conductor

under manufacturing.

(1) Resistance measurement e.g. a resistance of conductor, specified to be 0.0991 ohms per

kilometre maximum, a measured 1‐metre length is measured to confirm this value. The

measured value must be less or equal 0.0991 ohm. It should be also not too low than

0.0991 Ω/km by more than the objective tolerance (see the quality objectives for each

parameter of cable in every process last two pages)

(2) Weight measuring: One meter sample of the stranded conductor shall be taken from the

end of every drum & weighing for cross check purpose only.

2008/06/01 :ﺗﺎرﻳﺦ اﻹﺻﺪار 13 ﻣﻦ1 ﺻﻔﺤﺔ 1 :رﻗﻢ اﻹﺻﺪار

داﺋﺮة اﻟﺠﻮدة

Insulation – Here a number of tests are carried out to measure the compliance of a

conductor’s insulation,

(1) Low Voltage Insulation (LV)

(1.1) Insulation thickness

(1.2) Spark Test

(1.3) Colour of Insulation

(1.4) Hot Set test for XLPE insulation

(2) Medium Voltage (MV) & High Voltage (HV) Insulation

(2.1) Insulation Thickness

(2.2) Hot Set test

(2.3) Measuring the eccentricity of the insulation

(2.4) Measuring the stripability of the insulation screen (for MV cables only)

(2.5) check the transparent of the insulation (not required by the standard)

Screening – there are two types of screening

(1) Copper Tape – thickness of tape and the % overlap of the tape after being wound in to

the cable.

(2) Copper Wire – actual number of wires and the diameter of each copper strand

Assembling – here are again a number of tests carried out to measure the following:

(1) Overall physical diameter of assembled cable

(2) Assembling Lay length of the cores

(3) Filler (Polypropylene) – area of the filler

Inner Sheath – This is to measure the physical dimensions of a cut sample taken from a

manufactured cable, prior to final acceptance.

(1) The thickness of the inner sheath

Armouring – This deals with the physical (mechanical) protection of the cables, this is done in

three different methods. Here the physical properties of the armouring are tested.

(1) Steel Wire – actual number of strands of the wires armour and wires diameter

(2) Steel Tape – the physical thickness of the tape and % overlap of tape

(3) Aluminium Wire – actual number of strands of the wire armour and diameter of wire

Final Sheathing – Here the physical properties are measured to check compliance

(1) Thickness of outer sheath

(2) Cable marking (Embossing) or printing

(3) Spark test (e.g. for every 1mm thickness, this relates to a 6kV electrical charge)

(4) Colour of outer sheath

(5) Length marking – stamped physically onto every 1 meter of length sequentially

Hot Set test

This is a test comprising of the following procedure, to test the cross linkable (or curing)

properties of the XLPE insulation,

2008/06/01 :ﺗﺎرﻳﺦ اﻹﺻﺪار 13 ﻣﻦ2 ﺻﻔﺤﺔ 1 :رﻗﻢ اﻹﺻﺪار

داﺋﺮة اﻟﺠﻮدة

(1) A sample is cut from cable under test

(2) The insulation is then stripped from the cable (XLP part)

(3) Shaved down into a set thickness (i.e. 0.8 – 1.7 mm thickness)

(4) A “dumbbell” sample is stamped out for further testing.

(5) Then a standard measured distance of 20 mm is marked off

(6) When the total surface area is calculated and weight of 20N/cm2 is selected

(7) Then weighted load is attached to the sample and then placed in an oven at 200 oC for

fifteen (15) Minutes

(8) Then the elongation (stretched) is measured and the elongation percentage calculated a

maximum of 175% is the maximum is allowed.

Note: For easy & fast procedures of performing the hot set test, loads for all expecting

thickness were calculated and prepared as weights pieces & kept ready for using for

this test as follows:

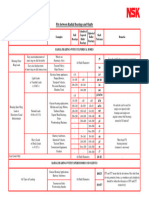

CALCULATION OF LOAD FOR DUMBBELL TEST PIECES

9.807 Newton = 1000 g

1.000 Newton = 101.98 g

0.640 Newton = 65.26 g

Specified mechanical stress = 20 N/cm² according to IEC 60811‐2‐1 clause 9

Width of the specimen = 4.0 mm

Thickness Area Actual Mechanical Load (Totally)

(mm) (cm²) Stress (Newton) (GR)

Given Thick. x Width Area x 20 Stress x 101.98

0.80 0.032 0.64 65.27

0.85 0.034 0.68 69.35

0.90 0.036 0.72 73.43

0.95 0.038 0.76 77.51

1.00 0.040 0.80 81.59

1.05 0.042 0.84 85.67

1.10 0.044 0.88 89.75

1.15 0.046 0.92 93.83

1.20 0.048 0.96 97.91

1.25 0.050 1.00 101.99

1.30 0.052 1.04 106.07

1.35 0.054 1.08 110.15

1.40 0.056 1.12 114.23

1.45 0.058 1.16 118.31

1.50 0.060 1.20 122.39

1.55 0.062 1.24 126.47

1.60 0.064 1.28 130.54

1.65 0.066 1.32 134.62

1.70 0.068 1.36 138.70

Table # 1

2008/06/01 :ﺗﺎرﻳﺦ اﻹﺻﺪار 13 ﻣﻦ3 ﺻﻔﺤﺔ 1 :رﻗﻢ اﻹﺻﺪار

داﺋﺮة اﻟﺠﻮدة

CALCULATION OF LOAD FOR TUBULAR TEST PIECES

Size of Outer Dia. Thick. of Area of Cross Area Actual Total

Core of Piece Insulation Section (cm²) Mech. Load

(mm2) (mm) (D) (mm) (δ) (mm²) (A) Stress (N) (g)

1.5 2.96 0.70 4.97 0.0497 0.994 101.36

2.5 3.41 0.70 5.96 0.0596 1.192 121.55

4.0 3.95 0.70 7.14 0.0714 1.428 145.70

6.0 4.5 0.70 8.396 0.0840 1.68 171.30

Table # 2

3RD Stage – Final test

(1) Low Voltage Cables

(A) High Voltage Test 3500Volts (3.5 kV) for 5 minutes

A voltage of 3500 Volts is passed between a single conductor and the neutral (or earth),

which is applied for a period of 5 minutes respectively. A voltage of 6.2 kV is also passed

between the phases to test the insulation between the different phases respectively.

If this process of testing the individual core are successful passed and there are no indication

of any breakdown then the cable proceed to the next test, which is:

(B) Measuring the Conductors Resistance

The conductor resistance of each cutting length on drum shall be measured to verify the

length of the cable as well as the cross section of the subject conductor.

Normally the conductor’s resistance in the final test will pass as it has already been measured

during the stranding process, so in the final test the main purpose of measuring the

conductor resistance is to confirm the cable length.

2008/06/01 :ﺗﺎرﻳﺦ اﻹﺻﺪار 13 ﻣﻦ4 ﺻﻔﺤﺔ 1 :رﻗﻢ اﻹﺻﺪار

داﺋﺮة اﻟﺠﻮدة

(2) Medium Voltage Cables

(1) HV test 3.5Uo voltage test is applied between the conductor & metallic screen of each core

of the subject cable and maintain this voltage for 5 minutes

(2) Conductor resistance measurement (same as explained in LV cables)

(3) Partial Discharge Test (PD test)

Partial Discharge test

The partial discharge phenomenon is known as a partial breakdown of insulation. There are

three type of PD which are:

• Internal PD

• Voids PD

• Surface PD

The partial discharge is leakage charges from the conductor to the earth through weak point

in the insulation such as Voids, Contaminations in the insulation, cavities in insulation or

surface damage.

The construction of the stranded conductor has inherently small gaps between the outside

strands of a conductor and the semi conductive material, here a small potential difference is

present, however small, but to a large degree is eliminated by the semi conductive layer.

Then there is the XLPE insulation layer and another semi conductive layer, to which a screen

for the insulation layer is applied, and then copper tape or wire for earthing the cores on

either side during installation, it acts as a neutral point which is connected to the earth point.

When there is a short circuit condition and the tape/wire can withstand a few seconds of the

short circuit condition before it fails.

For testing MV or HV cables electrically, cable terminals must be prepared as shown in the

above figure. The prepared terminal length is vary from cable to another depend on the cable

rating voltage e.g. for 11 kV cables the length of the insulation (after removing the outer semi

2008/06/01 :ﺗﺎرﻳﺦ اﻹﺻﺪار 13 ﻣﻦ5 ﺻﻔﺤﺔ 1 :رﻗﻢ اﻹﺻﺪار

داﺋﺮة اﻟﺠﻮدة

conductor layer) shall be about 20 cm. For 33 kV cables this length shall be 40 cm and for HV

cable this length shall be about 200 cm

The purpose the PD test is to test if the minutest particles or voids are present inside the XLPE

insulation, and if they have any influence over the operations of the cable as it could become

a conductive pathway for the voltage leakage and then over time have the outer screening to

have a potentially deadly voltage present on the outer surface. This process is to measure the

leakage of the charge (Q) from the conductor to the metallic screen, through these weak

points. This test is measured in Pico‐Column; the international standard is anything ≤ 10 pC

(10‐12 Columns) where Column is the unit of the charge (Q).

Relationship between U and U0 ( U0)

U is referred to anyone of the following terms:

1. Line Voltage

2. Line to Line Voltage

3. Phase to Phase Voltage

U0 is referred to anyone of the following terms:

1. Phase Voltage

2. Phase to neutral Voltage

3. Line to neutral Voltage

Voltage test for MV cables is 3.5 x U0, of the subject cables rated voltage.

For example an 11kV cable, this means that U of this cable is 11 kV, therefore the U0 for this

cable is:

= 6.35kV

Thus the test voltage is 3.5x 6.35 kV = 22 kV test voltage rating to be applied for 5 minutes

Factory testing Fields

Here there are LV, MV and HV cables testing labs & we can test up cable rating of 220 KV

2008/06/01 :ﺗﺎرﻳﺦ اﻹﺻﺪار 13 ﻣﻦ6 ﺻﻔﺤﺔ 1 :رﻗﻢ اﻹﺻﺪار

داﺋﺮة اﻟﺠﻮدة

ﺗﺎرﻳﺦ اﻹﺻﺪار2008/06/01 : ﺻﻔﺤﺔ 7ﻣﻦ 13 رﻗﻢ اﻹﺻﺪار1 :

داﺋﺮة اﻟﺠﻮدة

IN PROCESS PRODUCT

• COPPER & ALUMINIUM WIRE DRAWING

• CONDUCTOR STRANDING

• INSULATION PROCESS

• ELECTRICAL SCREEN

• LAYING UP (ASSEMBLING)

• FILLING

• ARMOURING

• OUTER SHEATH

IN‐PROCESS PRODUCT TEST

• SURFACE ( VISUAL )

• DIMENSION

• TENSILE STRENGTH

• ELONGATION

• SPARK TEST ON INSULATION LINE

• HOT SET FOR XLPE INSULATION

• CABLE MARKING

• PARTIAL DISCHARGE

(For screened Cores of MV / HV Cables)

2008/06/01 :ﺗﺎرﻳﺦ اﻹﺻﺪار 13 ﻣﻦ8 ﺻﻔﺤﺔ 1 :رﻗﻢ اﻹﺻﺪار

داﺋﺮة اﻟﺠﻮدة

IN-PROCESS INSPECTION & TESTING

Function / Dept. Process Procedure

Tech. Dept./ According to spec. identified

Prod. through sales (contract

Planning Dept. review).

QC Issue plan to QC

Engineer supervisor/ Inspector.

QC For each

Supervisor manufacturing stage

(as per inspection &

test plan).

Production

Supervisor

QC Attach tag to indicate

Inspector status.

‐ Sample frequency as

specified in

QC In‐Process Inspection.

Supervisor/ ‐ Continuous feedback

Inspector about the trend of the

result to the operator.

‐ Identify rejected

QC products as per

Supervisor/ nonconformity

Inspector procedure.

‐ Identify the accepted

product.

QC Quality Trends to be

Engineer reviewed and

published in MRM

and action plan to be

established to reduce

nonconformities.

2008/06/01 :ﺗﺎرﻳﺦ اﻹﺻﺪار 13 ﻣﻦ9 ﺻﻔﺤﺔ 1 :رﻗﻢ اﻹﺻﺪار

داﺋﺮة اﻟﺠﻮدة

CABLE FINAL TESTING

1. ROUTINE TEST

Tests made on every finished length of cable or during manufacture to ensure compliance

with construction requirements and demonstrate the integrity of the cable.

• Sampling criteria : 100 % of finished product

2. SAMPLE TEST

Tests made on samples of cable to represent production batches and provide a periodic

check on manufacturing consistency.

• Sampling criteria: 10% of total quantity order as per IEC 60502.

3. TYPE TEST

Tests made during the development of a new grade of cable design to establish

performance characteristics.

• Sampling criteria: 1 sample of new design product.

FINISHED PRODUCT ROUTNE TEST

(100% TEST)

• VISUAL INSPECTION OF CABLES DRUMS

• CONDUCTOR RESISTANCE

• VOLTAGE TEST

• PARTIAL DISCHARGE FOR MV & HV CABLES

• INSULATION RESISTANCE (IF REQUIRED)

• TAN δ FOR HV CABLES (10 % OF CUTTING LENGTH)

2008/06/01 :ﺗﺎرﻳﺦ اﻹﺻﺪار 13 ﻣﻦ10 ﺻﻔﺤﺔ 1 :رﻗﻢ اﻹﺻﺪار

داﺋﺮة اﻟﺠﻮدة

FINAL INSPECTION & TESTING

Function Dept. Process Procedure

From production

Department

Check cable

marking/

embossing

According to applicable

Test instruction

QC Inspector

According to

work order no.

QC Lab

Non‐ electrical

tests.

Stamp

"Passed QC"

QC Engineer Work order No.

and Drum No.

QC Manager To be reviewed

and published in

MRM

2008/06/01 :ﺗﺎرﻳﺦ اﻹﺻﺪار 13 ﻣﻦ11 ﺻﻔﺤﺔ 1 :رﻗﻢ اﻹﺻﺪار

داﺋﺮة اﻟﺠﻮدة

QUALITY CONTROL DEPARTMENT

QUALITY OBJECTIVEES (1)

Date of setting: 01‐03‐2006

Date of implementation: 9/03/2006

1. CONDUCTOR RESISTANCE:

A. COPPER CONDUCTORS:

From 1.5 mm² to 6 mm² ‐1.5 % + 0.0% from the maximum specified value

Value From 10 mm² to 35 mm² ‐1.0 % + 0.0% from the maximum specified value

Value From 50 mm² to 630 mm² ‐0.8 % + 0.0% from the maximum specified value

B. ALUMINUM CONDUCTORS:

From 10 mm² to 35.0 mm² ‐1.50% + 0.0% from the maximum specified value

From 50 mm² to 630 mm² ‐1.00% + 0.0% from the maximum specified value

2. INSULATION:

A) XLPE Insulation:

From 0.0 mm to 1.0 mm, maximum allowed +8.0% from the average required

From 1.1 mm to 1.5 mm, maximum allowed +6.0% from the average required

From 1.6 mm to 2.5 mm, maximum allowed +5.0% from the average required

More than 2.50 mm, maximum allowed +4.0% from the average required

B) NYA & Flex Insulation:

From 1.5 to 16 MM² conductor sizes, maximum insulation thickness allowed is +6% from

the average required

From 25 to 70 MM² conductor sizes, maximum insulation thickness allowed is +5% from

the average required

3. INNER SHEATH

Only the minimum value has to be achieved & the maximum value shall be 95% of the

nominal value.

Unless otherwise for some special specification or agreement between the manufacturer

& the customer to achieve both value (average & minimum), so in this case the maximum

allowed value should be +6 % from the average required

4. OUTER SHEATH

A. Sheath over Armoring or Direct sheath:

Only the minimum value is required to be achieved & the maximum value shall be 95% of

the nominal one.

B. Sheath over smooth surface or sheath for flex cables:

The maximum allowed value should be +8.0 % from the average required

2008/06/01 :ﺗﺎرﻳﺦ اﻹﺻﺪار 13 ﻣﻦ12 ﺻﻔﺤﺔ 1 :رﻗﻢ اﻹﺻﺪار

داﺋﺮة اﻟﺠﻮدة

5. CCV LINE (MV & HV Cables)

Conductor screen: The maximum thickness allowed +10 % from the average required

Insulation screen: The maximum thickness allowed +3 % from the average required

Insulation: The maximum thickness allowed +4 % from the average required

In case of deviation from the above objectives for any stage/size, which will cause more

consumption of material, an information slip shall be immediately raised to the machine

operator/supervisor & followed by QC Inspector & shift Engineer for further

measurement until reducing the consumption of the material to the object level.

2008/06/01 :ﺗﺎرﻳﺦ اﻹﺻﺪار 13 ﻣﻦ13 ﺻﻔﺤﺔ 1 :رﻗﻢ اﻹﺻﺪار

داﺋﺮة اﻟﺠﻮدة

You might also like

- CA 02 Atoms and IonsDocument2 pagesCA 02 Atoms and IonsJohn Mark AustriaNo ratings yet

- Mster CTLG RNLD JffreyDocument84 pagesMster CTLG RNLD JffreyCIM VLPSONo ratings yet

- SL-T - Nour ShamsahDocument12 pagesSL-T - Nour ShamsahPRATEEK SHARMANo ratings yet

- SL-T - Laila AlsayeghDocument8 pagesSL-T - Laila AlsayeghPRATEEK SHARMANo ratings yet

- HY-8 Culvert Analysis ReportDocument10 pagesHY-8 Culvert Analysis ReportJuan AyalaNo ratings yet

- HY8 ReportDocument10 pagesHY8 ReportSoro PenoNo ratings yet

- SL-T - Mariam Bin NajiDocument14 pagesSL-T - Mariam Bin NajiPRATEEK SHARMANo ratings yet

- Fundamental in It: Report AssignmentDocument9 pagesFundamental in It: Report AssignmentLê Tấn Trọng (FGW DN)No ratings yet

- M.TECH-CASAD (BATCH-2019/20) Experimental Techniques in Structural Engineering (3Cl1202)Document6 pagesM.TECH-CASAD (BATCH-2019/20) Experimental Techniques in Structural Engineering (3Cl1202)bhavik modiNo ratings yet

- HidrometerDocument9 pagesHidrometerMeliana NovaaNo ratings yet

- Anexo 4 Hy8report Coveñas Sabaneta 4Document254 pagesAnexo 4 Hy8report Coveñas Sabaneta 4Helbert NavarreteNo ratings yet

- Laporan Kalibrasi Calliper LatihanDocument24 pagesLaporan Kalibrasi Calliper LatihanMuhammad BurhanuddinNo ratings yet

- Smartchem Gopalpur - Report - ILPLT - TP-2 - DT 07.11.2022 SubmissionDocument11 pagesSmartchem Gopalpur - Report - ILPLT - TP-2 - DT 07.11.2022 Submissionram.deshpandeNo ratings yet

- HY-8 Culvert Analysis Report: Crossing Discharge DataDocument9 pagesHY-8 Culvert Analysis Report: Crossing Discharge DataCarlosNo ratings yet

- HY-8 Culvert Analysis ReportDocument9 pagesHY-8 Culvert Analysis ReportangellxNo ratings yet

- PLT - Din 18134Document4 pagesPLT - Din 18134Mohamed BarakatNo ratings yet

- HY8Report - ALCANTARILLA TRIPLE 1.5Document8 pagesHY8Report - ALCANTARILLA TRIPLE 1.5IVAN ANDRES VELANDIA ACEVEDONo ratings yet

- System Simulation Lab RashmiDocument19 pagesSystem Simulation Lab RashmiRashmi RanjanNo ratings yet

- SL-T - Sanarya DashtiDocument16 pagesSL-T - Sanarya DashtiPRATEEK SHARMANo ratings yet

- Consolidacion Civil FinalDocument30 pagesConsolidacion Civil FinalPacheco Diaz JorvisNo ratings yet

- HY-8 Culvert Analysis Report: Crossing Discharge DataDocument9 pagesHY-8 Culvert Analysis Report: Crossing Discharge DatajoselarNo ratings yet

- Lab 2 WriteupDocument8 pagesLab 2 Writeupapi-702743009No ratings yet

- CVNG 2005 - Mechanics of Fluids Ii - Experiment 2: Broad Crested WeirDocument14 pagesCVNG 2005 - Mechanics of Fluids Ii - Experiment 2: Broad Crested WeirKirk Woo Chong100% (1)

- HY-8 Culvert Analysis ReportDocument8 pagesHY-8 Culvert Analysis Reportferdash4444No ratings yet

- HY-8 Culvert Analysis Report: Crossing Discharge DataDocument9 pagesHY-8 Culvert Analysis Report: Crossing Discharge Datajorge monteroNo ratings yet

- Unconfined Compression TestDocument8 pagesUnconfined Compression TestYogesh NautiyalNo ratings yet

- Consolidation Test: Sample Initial ConditionDocument4 pagesConsolidation Test: Sample Initial Conditionsetiawan andiNo ratings yet

- Exp 1 UnitDocument22 pagesExp 1 UnitSadia HasanNo ratings yet

- 3095 DatasheetDocument2 pages3095 DatasheetDuongthithuydungNo ratings yet

- Syauqi - Nano Silika - Sampel 5 - 1273.nsz Measurement ResultsDocument3 pagesSyauqi - Nano Silika - Sampel 5 - 1273.nsz Measurement ResultsAhmad FarhanNo ratings yet

- Lab Report (Moment Influence Line)Document7 pagesLab Report (Moment Influence Line)Mohd ZolfiqarNo ratings yet

- Cable Sizing With Voltge Drop CalclulationDocument84 pagesCable Sizing With Voltge Drop CalclulationtajudeenNo ratings yet

- 太平洋 電子器具用線 (UL1007)Document1 page太平洋 電子器具用線 (UL1007)karlNo ratings yet

- National Highways Authority of India: DIRECT SHEAR TEST (IS 2720 Part-13: 2009)Document2 pagesNational Highways Authority of India: DIRECT SHEAR TEST (IS 2720 Part-13: 2009)DeepakNo ratings yet

- Quality Assurance: QP 7.2 S03 Form 7 Capability of Measurement Processes Procedure 2 程序2 (Gauge R&R)Document20 pagesQuality Assurance: QP 7.2 S03 Form 7 Capability of Measurement Processes Procedure 2 程序2 (Gauge R&R)cong daNo ratings yet

- SL-T - Sanarya DashtiDocument15 pagesSL-T - Sanarya DashtiPRATEEK SHARMANo ratings yet

- Precast Concrete Block Egg-Shaped Drain (Pcbesd) : SY PerundingDocument4 pagesPrecast Concrete Block Egg-Shaped Drain (Pcbesd) : SY PerundingGan Chin PhangNo ratings yet

- Precast Concrete Block Egg-Shaped Drain (Pcbesd) : SY PerundingDocument4 pagesPrecast Concrete Block Egg-Shaped Drain (Pcbesd) : SY PerundingGan Chin PhangNo ratings yet

- Physics Student Experiment: ABRAHAM, Aneeta (Aabra64) Year 11 PhysicsDocument14 pagesPhysics Student Experiment: ABRAHAM, Aneeta (Aabra64) Year 11 PhysicsAneeta ann abrahamNo ratings yet

- 5 MacDocument3 pages5 Macaffanq29No ratings yet

- Diodo Regulador de CorrienteDocument6 pagesDiodo Regulador de CorrienteHector Jose Murillo CordobaNo ratings yet

- SEMI S22 허용 전류량Document2 pagesSEMI S22 허용 전류량vankhoi.bg3No ratings yet

- Hydrometer - Lot-2, Chancho, 1.50Document1 pageHydrometer - Lot-2, Chancho, 1.50ALEX BNo ratings yet

- DATADocument9 pagesDATAArifah HamidunNo ratings yet

- Hydrometer - Lot-2, Chancho, 2.70Document1 pageHydrometer - Lot-2, Chancho, 2.70ALEX BNo ratings yet

- Pf1 Res RevisedDocument4 pagesPf1 Res RevisedFed ValdezNo ratings yet

- Creep-Test-Complete of 1045 Stell-Threaded SpecimenDocument12 pagesCreep-Test-Complete of 1045 Stell-Threaded SpecimenUSMANNo ratings yet

- Egg Shape - 305mm - Rubble Wall 970707Document4 pagesEgg Shape - 305mm - Rubble Wall 970707Gan Chin PhangNo ratings yet

- Precast Concrete Block Egg-Shaped Drain (Pcbesd) : SY PerundingDocument4 pagesPrecast Concrete Block Egg-Shaped Drain (Pcbesd) : SY PerundingGan Chin PhangNo ratings yet

- Tensile Test Lab ReportDocument5 pagesTensile Test Lab ReportLudik CarvalhoNo ratings yet

- 6.0 Results and Calculations Specimen No.: 1 Loading: 1.75 KGDocument8 pages6.0 Results and Calculations Specimen No.: 1 Loading: 1.75 KGPriyaa Tharasini A/p MurugiahNo ratings yet

- Temperature Dependence of Viscosity of Ethylene Glycol: Application NoteDocument3 pagesTemperature Dependence of Viscosity of Ethylene Glycol: Application NotepintaratNo ratings yet

- Michelson Interferometer Experiment 1 Michelson InterferometerDocument6 pagesMichelson Interferometer Experiment 1 Michelson InterferometerSuman Dutta100% (1)

- Table - 8 Conductor PropertiesDocument1 pageTable - 8 Conductor PropertiesMichael DarmstaedterNo ratings yet

- Modelo de Reporte en Sofware Hy8Document8 pagesModelo de Reporte en Sofware Hy8William LuceroNo ratings yet

- PART B: Measure Voltage and Current in Circuit ObjectivesDocument3 pagesPART B: Measure Voltage and Current in Circuit ObjectivesYap Yu XuanNo ratings yet

- Table 8 Conductor Properties: Chapter 9 - TablesDocument1 pageTable 8 Conductor Properties: Chapter 9 - Tablesknucless1No ratings yet

- SAMOSTALNIDocument5 pagesSAMOSTALNIsomebody.else2580No ratings yet

- San Ace 120gv25 eDocument4 pagesSan Ace 120gv25 eRodrigo GonçalvesNo ratings yet

- Fits Between Radial Bearings and ShaftsDocument1 pageFits Between Radial Bearings and Shaftsmohamed bakryNo ratings yet

- Mounting of Double Row Self-Aligning Ball BearingsDocument1 pageMounting of Double Row Self-Aligning Ball Bearingsmohamed bakryNo ratings yet

- G - SG NSK Mounting & Dismounting HO 6Document12 pagesG - SG NSK Mounting & Dismounting HO 6mohamed bakryNo ratings yet

- H - SG NSK Handling & StorageHO 6Document3 pagesH - SG NSK Handling & StorageHO 6mohamed bakryNo ratings yet

- CamScanner 09-12-2020 21.17.25Document5 pagesCamScanner 09-12-2020 21.17.25mohamed bakryNo ratings yet

- Hydraulic JacksDocument2 pagesHydraulic Jacksmohamed bakryNo ratings yet

- B - SG NSK Bearing Designation HO 6Document3 pagesB - SG NSK Bearing Designation HO 6mohamed bakryNo ratings yet

- Mash Clutch SparesDocument6 pagesMash Clutch Sparesmohamed bakryNo ratings yet

- ModificationDocument1 pageModificationmohamed bakryNo ratings yet

- SPOHN & BURKARDT Rotary Switch NS00Document5 pagesSPOHN & BURKARDT Rotary Switch NS00mohamed bakryNo ratings yet

- لائحة البدلاتDocument37 pagesلائحة البدلاتmohamed bakryNo ratings yet

- UntitledDocument9 pagesUntitledmohamed bakryNo ratings yet

- Checks For New Motor ShaftDocument1 pageChecks For New Motor Shaftmohamed bakryNo ratings yet

- Maintenance ProgramDocument40 pagesMaintenance Programmohamed bakry100% (1)

- Spiral BoruDocument2 pagesSpiral Borumohamed bakryNo ratings yet

- E04b Technical ManualDocument25 pagesE04b Technical Manualmohamed bakryNo ratings yet

- Kopilya 8x80mmDocument2 pagesKopilya 8x80mmmohamed bakryNo ratings yet

- GA-55 MaintenanceDocument1 pageGA-55 Maintenancemohamed bakryNo ratings yet

- P07 Technical ManualDocument42 pagesP07 Technical Manualmohamed bakryNo ratings yet

- K62 Technical ManualDocument40 pagesK62 Technical Manualmohamed bakryNo ratings yet

- Generator MaintenanceDocument2 pagesGenerator Maintenancemohamed bakryNo ratings yet

- Mixing of Ams 3025 Type IDocument3 pagesMixing of Ams 3025 Type ISatinder BhatiaNo ratings yet

- Si 5699-EnDocument3 pagesSi 5699-EnWahyu Riz AmblakadarrNo ratings yet

- Tube Forming Processes A Comprehensive Guide (Greg G. Miller)Document378 pagesTube Forming Processes A Comprehensive Guide (Greg G. Miller)An NguyenNo ratings yet

- Chromium Steel Rolls: Hitachi Metals America, LTDDocument2 pagesChromium Steel Rolls: Hitachi Metals America, LTDHariNo ratings yet

- Laporan Acara 2 SaintanDocument4 pagesLaporan Acara 2 Saintan1C084M.WafiKamilNo ratings yet

- A Presentation On Fibre Identification Test and YarnDocument22 pagesA Presentation On Fibre Identification Test and YarnSMJV AATLNo ratings yet

- Tension Test of Low Carbon Steel CompleteDocument7 pagesTension Test of Low Carbon Steel CompleteUsman ishaqNo ratings yet

- Watts Radiant SubRay BrochureDocument2 pagesWatts Radiant SubRay Brochuree-ComfortUSANo ratings yet

- Proceedings of Stcce 2021: Nikolai Vatin EditorDocument394 pagesProceedings of Stcce 2021: Nikolai Vatin Editorzhang hanjieNo ratings yet

- Content: Load Calculations Design of Transverse Seismic Arresters Design of Longitudinal Seismic Arresters 2.0 3.0 1.0Document11 pagesContent: Load Calculations Design of Transverse Seismic Arresters Design of Longitudinal Seismic Arresters 2.0 3.0 1.0vraj ShahNo ratings yet

- Tutorial CorrosionDocument2 pagesTutorial CorrosionSana chaudharyNo ratings yet

- Literature Review Chapter 2 PSM 1Document15 pagesLiterature Review Chapter 2 PSM 1Muhammad AzmiNo ratings yet

- Disassembly RoHSWEEE FPS 48V Basic 1U2R (E - 2129976 - 1 - 3) - 1Document2 pagesDisassembly RoHSWEEE FPS 48V Basic 1U2R (E - 2129976 - 1 - 3) - 1v9rbqae9d7fg0wNo ratings yet

- Ficha Tecnica Mixer 60.PDF 01-Mail-Anexos Respuestas Internas - No. 9-2023-070255 - Nis 2023-02-5556Document3 pagesFicha Tecnica Mixer 60.PDF 01-Mail-Anexos Respuestas Internas - No. 9-2023-070255 - Nis 2023-02-5556proyectosNo ratings yet

- EXTALKDocument1 pageEXTALKTekinit SolutionsNo ratings yet

- Project On Partial Replacement of Cement With Marble PowderDocument8 pagesProject On Partial Replacement of Cement With Marble PowderYu Paing HanNo ratings yet

- Astm C 76 - 99Document11 pagesAstm C 76 - 99LNo ratings yet

- MCQ in Philippine Electrical Code PEC Part 1 REE Board ExamDocument19 pagesMCQ in Philippine Electrical Code PEC Part 1 REE Board ExamManuel DizonNo ratings yet

- Boronizing AVIONDocument37 pagesBoronizing AVIONManwi Khandelwal100% (1)

- Properties of Reinforced Concrete BeamDocument22 pagesProperties of Reinforced Concrete BeamDenise CastilloNo ratings yet

- Arlon 55NT PCB Laminate Identification & FunctionalityDocument5 pagesArlon 55NT PCB Laminate Identification & FunctionalityjackNo ratings yet

- D3171-15 Matrix Burn OffDocument11 pagesD3171-15 Matrix Burn OffadiNo ratings yet

- Articulo 2 - 2021Document13 pagesArticulo 2 - 2021Alberto Vásquez DiazNo ratings yet

- PP 1105SC 20230627Document2 pagesPP 1105SC 20230627phanplastic299No ratings yet

- Sika® Microcrete-2000: Product Data SheetDocument3 pagesSika® Microcrete-2000: Product Data SheetAmir Syazwan Bin MohamadNo ratings yet

- Hong CitihardwareDocument8 pagesHong CitihardwareNilve PantuaNo ratings yet

- Impact Test Behavior of Aluminum Alloys Welded Joints: Experimental and Numerical AnalysisDocument16 pagesImpact Test Behavior of Aluminum Alloys Welded Joints: Experimental and Numerical AnalysisMKM OfficialNo ratings yet

- Deformation and Fracture of PolymersDocument18 pagesDeformation and Fracture of Polymersirma noviyantiNo ratings yet

- Jacketing and Collars For Concrete Column Beam Strengthening PDFDocument8 pagesJacketing and Collars For Concrete Column Beam Strengthening PDFsp thipathiNo ratings yet