Professional Documents

Culture Documents

ТКМ ЛР2

ТКМ ЛР2

Uploaded by

Джон Сина0 ratings0% found this document useful (0 votes)

5 views7 pagesCopyright

© © All Rights Reserved

Available Formats

DOCX, PDF, TXT or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

© All Rights Reserved

Available Formats

Download as DOCX, PDF, TXT or read online from Scribd

Download as docx, pdf, or txt

0 ratings0% found this document useful (0 votes)

5 views7 pagesТКМ ЛР2

ТКМ ЛР2

Uploaded by

Джон СинаCopyright:

© All Rights Reserved

Available Formats

Download as DOCX, PDF, TXT or read online from Scribd

Download as docx, pdf, or txt

You are on page 1of 7

Лабораторна робота №2

Виконав студент АТ-12

Юрчук Ігор

Контрольні Запитання

1.Переваги і недоліки штампування на КГШП.

Переваги:

1. Продуктивність штампування на КГШП вища ніж на молотах

через те, що на них не виконуються підготовчі операції, такі, як

протягування

і підкатування, які виконуються за декілька робочих ходів. Для

попереднього

фасонування використовуються такі спеціалізовані процеси як

вальцювання,

періодичне прокатування, поперечне прокатування,

електровисаджування

тощо. Тому найчастіше штампування на КГШП виконується за 1-2-3

робочих

ходи: осаджування для видалення окалини і підготовки до фіксації

викову в

ручаї, штампування (далеко не завжди) в чорновому ручаї і в

чистовому.

З підготовчих ручаїв можуть використовуватись пережимні,

формувальні і ручаї для гнуття.

2. КГШП мають неударний характер роботи: швидкість

деформування не перевищує 1 м/с (в той час як у молотів (5 ÷7)

м/с).

3. Це дозволяє мати не цільноблочні, а збірні штампи.

4. Маса виготовлених із штампової сталі ручаєвих вставок у

десятки

разів менша маси цільноблочних молотових, а значить і менший

розхід

штампової сталі. В свою чергу це дозволяє виготовляти ручаєві

вставки із

більш дорогих сталей, які забезпечують вищу стійкість, що

впливає на

зниження собівартості виковів.

5. У порівнянні із молотовими штампами ручаєві вставки КГШП

значно простіше виготовляти і налагоджувати.

6. Штампування на КГШП можна механізувати, автоматизувати і

роботизувати. Але це економічно вигідно лише у масовому

виробництві,

оскільки продуктивність штампування на КГШП сама по собі

висока.

7. КГШП не потрібні масивні шаботи.

8. Не потрібні паро – і газогенераторні станції і складні комунікації

для підведення і відведення пари.

9. У КГШП втричі більший коефіцієнт корисної дії – близько (8-

9)%.

10. Кращі умови праці для ковалів: нижчий рівень шуму, менші

вібрації.

Недоліки

1). КГШП у 3-4 рази дорожчі за штампувальні молоти відповідної

потужності.

2). Для штампування викову, який виготовляється на молоті з

м.п.ч 1

тона потрібен КГШП зусиллям 1 000 тс. Розмірний ряд пресів: 630

тс, 1000 тс,

1600 тс, 2000 тс, 2500 тс, 4000 тс, 6300 тс. Пресів з робочим зусиллям

8000 тс

було виготовлено лише два. Машини настільки великі, металоємні і

дорогі, що

їх більше не виготовляють. Є ще преси кривошипно-клинової

конструкції

зусиллям 12000 тс. (Два таких преси працюють на Камському

автомобільному

заводі).

3). При штампуванні на КГШП при суттєвому порушенні

технології

може відбутися заклинення преса. Преси розраховуються таким

чином, що під

час одного робочого ходу витрачається біля 30% енергії, накопиченої

маховиком. Якщо ж енергія, яка потрібна для деформації заготовки (чи

то

завищеного об’єму, чи то заниженої температури), перевищує запас

енергії

маховика, то кривошипний механізм зупиняється – його заклинює. При

цьому

станина розтягнута, кривошипний вал зігнутий, поковзень і штампи

стиснуті

зусиллям, яке перевищує номінальне зусилля пресу.

Є три варіанти виведення КГШП із заклинювання.

1. Завдяки реверсу двигуна маховик розкручують у протилежному

напрямку і вмикають робочий хід. Якщо енергії маховика достатньо

для того,

щоб зрушити поковзень з місця, він піднімається – прес розклинено. Це

можливо у тих випадках, коли поковзень зупинився біля крайнього

нижнього

положення і зусилля заклинювання незначне.

2. В конструкції КГШП передбачена спеціальна клинова подушка

столу:

це клинова пластина, яка за допомогою спеціального приводу і

черв’ячній

передачі витягується у горизонтальній площині і стіл опускається,

збільшуючи тим самим закриту висоту преса. Вмикають прес і

кривошип

прокручується.

Рекомендована закрита висота КГШП:

Нзакр =Нмін +0,75 hрег,

де Нмін – мінімальна закрита висота пресу;

hрег – величина можливого регулювання закритої висоти прессу.

3. У тих випадках, коли не вдаються ці два варіанти лишається просто

розрізати штамп на частини і видалити їх.

1.Особливості конструкцій канавок для облою на штампах

КГШП.

На відміну від молотових штампів облойні канавки штампів КГШП

відкриті, тобто верхня половина штампу в кінці робочого ходу не

торкається

нижньої, простір магазину не обмежений. Потрібні розміри висоти

(товщини)

викову гарантуються тим, що при кожному робочому ході поковзень

проходить через так звану нижню мертву точку.

Якби облойні канавки були закриті, тобто в кінці робочого ходу

поверхні

ручаєвих вставок торкались би одна одної, значно збільшилась би

ймовірність

заклинювання, яке б виникало завжди при потраплянні на роз’єм

штампу

окалини або при переповненні магазину облойної канавки металом і

витікання

його на роз’єм.

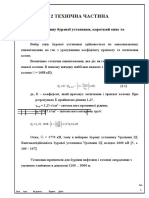

Форми облойних канавок штампів КГШП нагадують молотові (рис.

6.6).

Місток, як правило, розташований у верхній половині штампу, яка

менше

розігрівається, а значить має вищу стійкість. Найчастіше

застосовується

перший тип канавки.

Другий тип канавки відрізняється від першого тільки тим, що з метою

зменшення фрезерування під час виготовлення магазину його розмір

обмежують (але не менше 40 мм).

Третій тип застосовується тоді, коли очікується збільшений об’єм

облою. Місток у нижній половині штампу часто роблять ширшим для

кращої

тепловіддачі, щоб зрівняти стійкість обох половин штампу.

Рис.6.6.Облойні канавки штампів КГШП

Четвертий тип облойної канавки не має магазину (це аналог

клинового облою при штампуванні на молоті) виготовляється в тих

місцях

штампу, де складніша конфігурація порожнини ручая і треба збільшити

опір

витіканню металу в облой. Опір витіканню металу в облой

збільшується не

тільки за рахунок зменшення висоти шару металу на містку, а і за

рахунок

постійного збільшення площі деформації облою.

Як і на молотах, опір витіканню металу в облой може змінюватись за

рахунок збільшення ширини містка облойної канавки.

Потрібна, визначена тоннажем пресу висота облою на містку

встановлюється під час налагоджування пресу. Первинно –

регулюванням

закритої висоти пресу за допомогою клинової подушки, а більш точно

за

допомогою мірних загартованих сталевих підкладок під вставку

чистового

ручая штампу. Під час налагоджування враховується пружна

деформація

системи прес – штамп під дією робочого зусилля, яка може бути до 2

мм.

Завершується налагоджування висоти облою пробним штампуванням

заготовки, нагрітої до верхньої межі технологічного температурного

інтервалу.

Об’єм облою (Vоб) при штампуванні на КГШП розраховують як

добуток

довжини периметру викову на площу поперечного перерізу облою, яка

визначається за розмірами облойної канавки (b, h і h1), які залежать

тільки від

тоннажу пресу. Об’єм облою:

Vоб = Пх(bh + Bh1),

де величина В=10 мм для виковів масою до 0,5 кг,

В=15 мм, якщо маса 0,5 ÷ 2 кг,

В=20 мм для виковів, маса яких перевищує 2 кг.

1.Матеріали та термообробка деталей штампів КГШП.

Матеріали деталей штампів КГШП

Ручайові вставки: 5ХНВ, 5ХНМ, 5ХГСВФ, 5ХГМ з твердістю поверхні

чорнового ручая НВ 341-401, чистового НВ 401-444.

Вставки для осаджування: 5ХГС, 7Х3 з твердістю НВ 341-415.

Тримачі циліндричних ручаєвих вставок: сталь 40Х.

Блоки (верхня і нижня плити): сталь 40Л, 40ХЛ.

Напрямні колонки: сталь 45 або сталь 20 з поверхневою цементацією і

загартуванням поверхневого шару 0,8-1,2 мм.

Втулки: бронза О6Ц6С3.

Притискачі: сталь 45, сталь 40Х.

Виштовхувачі: 7Х3, 5ХГС, 3Х2В8Ф.

Знаки вставні: 4Х5В2ФС, 3Х2В8Ф.

Вставки для штампування видавлюванням: 4Х8В2, 4Х5В2ФС.

Вставки для штампування важкодеформованих сталей: 4Х3В2Ф2М2,

4Х2В5ФМ, 3Х2В8Ф

2. Призначення та місце знаходження газовідвідних каналів.

Якщо під час заповнення ручая метал заготовки перекриває порожнину

штампу (ймовірність тим вище, чим глибше сама порожнина), повітря

в ній

стискується і створює певну компресію, яка перешкоджає заповненню

кутів

порожнини.

Щоб запобігти цьому у тих частинах (як правило, кутах) ручая, які

заповнюються останніми, просвердлюють (пропалюють лазером)

спеціальні

отвори – газовідвідні канали, через які повітря видаляється з

порожнини

штампу.

Отвори свердлять діаметром 1,2-1,5 мм на глибину 15-20 мм, а з

протилежної сторони отвір має діаметр 8-15 мм. На опорній площині

вставки

фрезерують канавки глибиною 5-6 мм для виходу повітря за межі

вставки (рис.

6.7).

У глибоких порожнинах, де вкрай незручно, а іноді просто неможливо

просвердлити отвори, повітря відводять через шліци на пробці, яку

запресовують у ручаєву вставку.

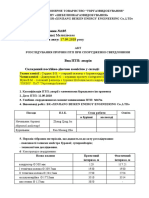

1.Конструкції та принципи дії виштовхувачів у блоках.

Виштовхуючий механізм пресу забезпечує в кінці кожного робочого

ходу переміщення штовхача (рис. 6.10, 7), який знаходиться в центрі

стола і

поковзня, на 10÷25 мм – в залежності від тоннажу пресу.

Виштовхуючий механізм штампу КГШП (а) і двоплечий важіль (б)

Цей рух сприймає двоплечий важіль пакета (рис. 6.10, 8), який

повертається навколо своєї осі і передає цей рух на центральну і бокову

ручаєву вставку через підпружинений стакан (6) і штовхач (3).

В свою чергу виштовхувач пакету передає рух підпружиненому

виштовхувачу ручаєвої вставки (2), який і виштовхує виков. Діаметри

виштовхувачів нормалізовані і вибираються із ряду 10, 13, 15, 18, 20

мм в

залежності від потужності пресу і складності викову.

Виштовхувачі для виковів першої групи (їх може бути декілька)

приводяться до руху через спеціальну планку (рис. 6.11), яку

переміщують два

важілі, на які тисне штовхач пресу.

Рис. 6.11. Виштовхувачі для виковів з подовженою віссю

Штовхачі в кожній ручаєвій вставці завжди підпружинені (рис. 6.10, 2).

Рух передається їм від виштовхувача пресу або через спеціальну

пластину в

гнізді вставки (рис. 6.11).

Якщо глибина ручая невелика і виштовхувачі не використовуються, то

на опорній площині вставок треба передбачати гнізда (порожнини), в

яких би

рухались виштовхувачі пакета.

6.Чим забезпечується точність поковок у роз’ємній площині та по

висоті поковки?

Налагоджування потрібної товщини облою. При переналагоджувані

змінюються тільки штампові ручаєві вставки. Якщо є потреба (ремонт чи

заміна типу блока) можна змінити і штамповий блок.

You might also like

- Sulzer RTA84CDocument54 pagesSulzer RTA84CАндрей АвраменкоNo ratings yet

- л6Document7 pagesл6Мila OreperNo ratings yet

- Підшипники ковзанняDocument15 pagesПідшипники ковзанняВиталийNo ratings yet

- МОЙ ДИПЛОМ!Document12 pagesМОЙ ДИПЛОМ!ArgusNo ratings yet

- Диплом ЧПКDocument11 pagesДиплом ЧПКArgusNo ratings yet

- РЕМОНТ ВУЗЛІВ ТРАНСМІССІЇ ТА ХОДОВОЇ ЧАСТИНИ ТРАКТОРАDocument10 pagesРЕМОНТ ВУЗЛІВ ТРАНСМІССІЇ ТА ХОДОВОЇ ЧАСТИНИ ТРАКТОРАserjNo ratings yet

- ЛАБОРАТОРНА РОБОТА No5Document4 pagesЛАБОРАТОРНА РОБОТА No5Da??No ratings yet

- Hovorun - Materialoznavstvo 92 107Document16 pagesHovorun - Materialoznavstvo 92 107oslipnovaNo ratings yet

- ЛАБОРАТОРНА РОБОТА No5Document3 pagesЛАБОРАТОРНА РОБОТА No5Ярослав МякотаNo ratings yet

- Лаборатрона Робота 6 ТКМDocument3 pagesЛаборатрона Робота 6 ТКМЯрослав МякотаNo ratings yet

- Article N Plastic-Wastes-CrusherDocument3 pagesArticle N Plastic-Wastes-CrusherAdbhut KumarNo ratings yet

- Гвинтові компресори. Турбокомпресори.Document4 pagesГвинтові компресори. Турбокомпресори.Ostwind100% (1)

- ТКМ ЛР1Document7 pagesТКМ ЛР1Джон СинаNo ratings yet

- 2 5415863166510835971Document5 pages2 5415863166510835971Света КачураNo ratings yet

- 3 укрDocument5 pages3 укрАнастасия НосуляNo ratings yet

- 2 Технічна частинаDocument8 pages2 Технічна частинаВлад КоротунNo ratings yet

- UntitledDocument8 pagesUntitledВлад ForzaNo ratings yet

- Практична робота №2 - копияDocument8 pagesПрактична робота №2 - копияdmitri.arcesiti77No ratings yet

- SDW WE12 DSl@brje WG 3 LRQLDocument8 pagesSDW WE12 DSl@brje WG 3 LRQLdmitri.arcesiti77No ratings yet

- Оборудование Методичні Вказівки До Індівідуальної Роботи (КР1)Document17 pagesОборудование Методичні Вказівки До Індівідуальної Роботи (КР1)Наталья КузинаNo ratings yet

- Лаб.р.Изм резьби урок 41 2р. допускиDocument3 pagesЛаб.р.Изм резьби урок 41 2р. допускиТатьяна МошкоNo ratings yet

- Запрессовка и распрессовкаDocument4 pagesЗапрессовка и распрессовкаkhudorozhkov.85No ratings yet

- UntitledDocument36 pagesUntitledКаріна ЧернюкNo ratings yet

- Практична робота.docx 33Document7 pagesПрактична робота.docx 33Ілля МанчукNo ratings yet

- 3 ВИПРОБУВАННЯ МЕТАЛІВ НА УДАРНЕ ЗАГИНАННЯ укрDocument9 pages3 ВИПРОБУВАННЯ МЕТАЛІВ НА УДАРНЕ ЗАГИНАННЯ укрBiznes HubNo ratings yet

- Роботи Які Виконані 30.05-06.06Document1 pageРоботи Які Виконані 30.05-06.06Павло ТкаченкоNo ratings yet

- муфти1Document16 pagesмуфти1ВиталийNo ratings yet

- Нарезание резьбыDocument8 pagesНарезание резьбыkhudorozhkov.85No ratings yet

- Розрахунок та проектування пасової передачіDocument18 pagesРозрахунок та проектування пасової передачіarxiomed321No ratings yet

- UntitledDocument8 pagesUntitledNazar GaganNo ratings yet

- Обробка поверхонь (шпонових)Document4 pagesОбробка поверхонь (шпонових)vin500xNo ratings yet

- Pasport Na Zernosusharku SBTs 2Document20 pagesPasport Na Zernosusharku SBTs 2Andrii GrychanyukNo ratings yet

- ЛР 1.3 - 1 - Зворотний клапанDocument3 pagesЛР 1.3 - 1 - Зворотний клапанАндрій ГурськийNo ratings yet

- UntitledDocument18 pagesUntitledKAEL 044No ratings yet

- Розрахунок та конструювання ЧЕРВ - ячних передач (Стадник В.АDocument49 pagesРозрахунок та конструювання ЧЕРВ - ячних передач (Стадник В.ААндрій ДядикNo ratings yet

- НАШ Перечень22мСDocument2 pagesНАШ Перечень22мССергей Ольховский ОльховскийNo ratings yet

- Вали та осіDocument21 pagesВали та осіRealatcNo ratings yet

- Акт розслідування причин ПТП Мел185Document4 pagesАкт розслідування причин ПТП Мел185Евгений МусиенкоNo ratings yet

- 4 Лекція № 4 укр.Document15 pages4 Лекція № 4 укр.Люда ЛещенкоNo ratings yet

- Паспорт Песк АА-50 УКРDocument6 pagesПаспорт Песк АА-50 УКРТОВ Компресормаш-СервісNo ratings yet

- Testovi Zavdannja Iz Sljusarnoji SpraviDocument25 pagesTestovi Zavdannja Iz Sljusarnoji SpraviМикола ЛюлькаNo ratings yet

- Текст 14Document11 pagesТекст 14Serg KekuhNo ratings yet

- Автомат А-874Document29 pagesАвтомат А-874OleksandrNo ratings yet

- Теоретичні відомості до лабораторної роботи № 3Document8 pagesТеоретичні відомості до лабораторної роботи № 3Mary KonNo ratings yet

- РЕМОНТ ДЕТАЛЕЙ СИСТЕМИ ЖИВЛЕННЯ ДИЗЕЛЬНОГО ДВИГУНАDocument14 pagesРЕМОНТ ДЕТАЛЕЙ СИСТЕМИ ЖИВЛЕННЯ ДИЗЕЛЬНОГО ДВИГУНАserjNo ratings yet

- Компоновка Шлюмберже - Типу СDocument1 pageКомпоновка Шлюмберже - Типу СTaras IvanchukNo ratings yet

- Компоновка Шлюмберже - Типу СDocument1 pageКомпоновка Шлюмберже - Типу СTaras IvanchukNo ratings yet

- Компоновка Шлюмберже - Типу СDocument1 pageКомпоновка Шлюмберже - Типу СTaras IvanchukNo ratings yet

- КЕРiВНИЦТВОDocument26 pagesКЕРiВНИЦТВОРоман БерезовськийNo ratings yet

- КлепанняDocument18 pagesКлепанняBU NTNo ratings yet

- Cast Proc 1 2021Document9 pagesCast Proc 1 2021Anastasiia SemenkoNo ratings yet

- 130 - дефект ТОВ КОРУМ Дружківський Машинобудівний Завод .1Document38 pages130 - дефект ТОВ КОРУМ Дружківський Машинобудівний Завод .1poli1offalexNo ratings yet

- Практичне Заняття 8Document10 pagesПрактичне Заняття 8Yaroslav GrekovNo ratings yet

- Підтягування стрем'янки ресориDocument3 pagesПідтягування стрем'янки ресориRoma DanchNo ratings yet

- Л3 ФН-91 Михайліченко В. В.Document15 pagesЛ3 ФН-91 Михайліченко В. В.Віталій МихайліченкоNo ratings yet

- Технологія Ремонту Основних Вузлів Дизеля (На ПрикладіDocument61 pagesТехнологія Ремонту Основних Вузлів Дизеля (На ПрикладіКирило КузьменкоNo ratings yet

- Форемний МОНД 3Document4 pagesФоремний МОНД 3Oleg KovalchykNo ratings yet

- Лекція 2Document18 pagesЛекція 2ТмхонNo ratings yet

- Лаб2.Юрчук АТ-12Document2 pagesЛаб2.Юрчук АТ-12Джон СинаNo ratings yet

- Лаб3. Юрчук АТ-12Document2 pagesЛаб3. Юрчук АТ-12Джон СинаNo ratings yet

- ПР №4 питання 3Document1 pageПР №4 питання 3Джон СинаNo ratings yet

- ЛР №1 теплотехніка. Бригада№2Document7 pagesЛР №1 теплотехніка. Бригада№2Джон СинаNo ratings yet

- ЛР№2Document11 pagesЛР№2Джон СинаNo ratings yet

- ЛР№3 Бригада 2Document12 pagesЛР№3 Бригада 2Джон СинаNo ratings yet

- ТКМ ЛР1Document7 pagesТКМ ЛР1Джон СинаNo ratings yet

- Першоджерело 5 практичнеDocument1 pageПершоджерело 5 практичнеДжон СинаNo ratings yet

- ТКМ ЛР3Document3 pagesТКМ ЛР3Джон СинаNo ratings yet

- Юрчук ЛР№1Document1 pageЮрчук ЛР№1Джон СинаNo ratings yet

- МКР2Document1 pageМКР2Джон СинаNo ratings yet

- защита дзDocument2 pagesзащита дзДжон СинаNo ratings yet

- ПЗ№3 Питання 5 мета публіцистичних творівDocument2 pagesПЗ№3 Питання 5 мета публіцистичних творівДжон СинаNo ratings yet