Professional Documents

Culture Documents

đồ án gấp

đồ án gấp

Uploaded by

Ngọc Nhớ0 ratings0% found this document useful (0 votes)

11 views4 pagesCopyright

© © All Rights Reserved

Available Formats

DOCX, PDF, TXT or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

© All Rights Reserved

Available Formats

Download as DOCX, PDF, TXT or read online from Scribd

Download as docx, pdf, or txt

0 ratings0% found this document useful (0 votes)

11 views4 pagesđồ án gấp

đồ án gấp

Uploaded by

Ngọc NhớCopyright:

© All Rights Reserved

Available Formats

Download as DOCX, PDF, TXT or read online from Scribd

Download as docx, pdf, or txt

You are on page 1of 4

Phương thức sấy: sử dụng khối lò trực tiếp, buồng đốt, bồn trộn có vẽ cửa kk ngoài

để điều chỉnh nhiệt độ

Cấu tạo: lò đốt, phòng trộn

Thiết bị sấy: thùng quay, con lăn, vành đai đỡ, bánh răng, hộp giảm tốc

Nguyên lý làm việc: đây là phương thức sấy trực tiếp bằng khối lò, vận tốc khói lò: 2

đến 3 m/s

Ưu điểm: sấy đều với cường độ lớn do vật liệu đảo trộn tiếp xúc với kk nóng: đạt

100kg ẩm/m3.h; thiết bị gọn, cơ khí hóa và TDH cao, dùng sấy vật liệu xây dựng.

Nhược điểm: VLS dễ bị gãy vỡ do đảo trộn nhiều có thể làm giảm chất lượng.

Thiết bị lọc bụi kiểu cyclone đường đi về ko xuyên qua thùng quay mà đi đường

ngoài, đi phía sau thùng.

Vật liệu sấy là đậu nành đc đưa vào phễu nhập liệu đến thân thùng trước. Tác nhân

sấy là kk nóng. Dòng tác nhân sấy được gia tốc bằng quạt đẩy đặt ở trước thiết bị, và

quạt hút đặt cuối thiết bị. Không khí ẩm ngoài môi trường có nhiệt độ là 27,2 độ C sẽ

được quạt hút và đẩy vào Caloripher. Tại đây không khí ẩm sẽ được gia nhiệt lên

55độ C nhờ trao đổi nhiệt với hơi nước bão hòa 120 độ C.

Không Khí ẩm 55 độ C sẽ được cho vào thùng sấy. Thùng sấy có dạng hình trụ đặt

nằm nghiêng một góc 3 độ so với mặt phẳng ngang, được đặt trên một hệ thống các

con lăn đỡ và chặn. Chuyển động quay của thùng được thực hiện nhờ bộ truyền

động từ động cơ sang hộp giảm tốc đến bánh răng gắn trên thùng.

Bên trong thùng có gắn các cánh nâng, dùng để nâng và đảo trộn vật liệu sấy. Đối với

vật liệu sấy là đậu nành có độ ẩm ban đầu là 65% sẽ được gầu tải vận chuyển đưa

vào thùng sấy. Tại thùng sấy, không khí ẩm và đậu nành sẽ tiếp xúc nhau và quay đều

trong thùng quay, thực hiện các quá trình truyền nhiệt và truyền khối làm bốc hơi

ẩm. Nhờ độ nghiêng của thùng mà vật liệu sẽ được vận chuyển đi dọc theo chiều dài

thùng. Khi đi hết chiều dài thùng sấy, vật liệu sấy sẽ đạt được độ ẩm cần thiết cho

quá trình bảo quản là 8% trong thời gian sấy là 8,5 h. Sản phẩm hạt đậu nành sau khi

sấy được đưa vào buồng tháo liệu, sau khi qua cửa tháo liệu sẽ được bao gói, để bảo

quản hay dùng vào các mục đích chế biến khác.

Dòng tác nhân sấy kk ẩm sau khi qua buồng sấy chứa nhiều bụi, do đó cần phải đưa

qua một hệ thống lọc bụi clycon để tránh thải bụi bẩn vào không khí gây ô nhiễm.

Khói lò sau khi lọc bụi sẽ được thải vào môi trường. Phần bụi lắng sẽ được thu hồi

qua cửa thu bụi của cyclon và được xử lý riêng.

Nhiệt độ trung bình và độ ẩm tương đối trung bình tại các địa phương tra bảng 7.1

trang 97 sổ tay 2

Phụ lục 4: thông số vật lý của một số thực phẩm: Khối lượng riêng của đậu nành: ρr =

1000 -1400 kg/m3. Chọn khối lượng riêng của khối hạt: ρv = 750 kg/m3

Phụ lục 7: Kích thước, đường kính tương đương, hệ số hình dáng và khối lượng 1000

hạt của một số ngũ cốc.

- Dài : l = 4.8 mm.

- Rộng : b = 3.7 – 8 mm.

- Dày : = 3.5 – 8 mm.

- Đường kính tương đương: dtđ = 6,2 mm.

Nhiệt độ tại B càng cao thì thế sấy càng mạnh. Đối với loại nguyên liệu chứa lượng

đạm cao thì sấy ở nhiệt độ thấp, nhiệt độ không khí sấy từ 40 – 55oC. nhiệt độ t1 tại

điểm B là nhiệt độ cao nhất của tác nhân sấy vì vậy chọn 55.

Nhiệt độ của tác nhân sấy ra khỏi thiết bị sấy (t2) tùy chọn sao cho tổn thất do tác

nhân sấy mang đi là bé nhất, nhưng phải tránh hiện tượng đọng sương, nghĩa là

tránh trạng thái C nằm trên đường bão hòa. Đồng thời, độ chứa ẩm của tác nhân sấy

tại C phải nhỏ hơn độ ẩm cân bằng của vật liệu sấy tại điểm đó, hàm ẩm của tác nhân

sấy tại C phải nhỏ hơn độ ẩm cân bằng của vật liệu sấy tại điểm đó để vật liệu sấy

không hút ẩm trở lại.

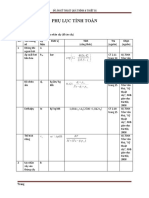

Bảng 3. 1 Các thông số của tác nhân sấy trong quá trình sấy lý thuyết

Trạng thái tác Trạng thái tác Trạng thái tác

Đại lượng nhân ban đầu (A) nhân vào TB sấy nhân ra khỏi TB

(B) sấy (C)

t (C) 27.2 55 35

(%) 77 17,7 (do có d1 nên 70,4 (có d2 tính đc

tính đc phi1) phi 2)

d (kg ẩm/kg kkk) d1 0,018 (= nhau

độ chứa ẩm (lượng do 0,018 do A được đốt 0,026 (có I2 nên áp

hơi nước trong nóng dụng enthalpy ra d2)

kkk) đẳng ẩm đến B)

102,044 (I1=I2 do

Không khí ở trạng

I (kJ/kg kkk) Io 73,20 I1 102,044 thái B được đẩy vào

enthalpy thiết bị sấy để thực

hiện quá trình sấy lí

thuyết)

Pb (bar) áp suất Pbo 0,036 Pb1 0,156 Pb2 0,056

hơi bão hòa

(m3/kg kkk) thể vo 0,907 v1 0,99 v2 0,942

tích riêng

CBVC: Lượng ẩm bay hơi trong 1 giờ W= 371,74 kg/h

Lượng vật liệu khô tuyệt đối Gk= 210 kg/h

Lượng vật liệu sấy ra khỏi thiết bị: G2= 228,26 kg/h

CBNL: sấy lý tưởng thỏa mãn - Nhiệt lượng bổ sung QBS=0

- Tổn thất nhiệt qua các kết cấu bao che QBC=0

- Tổn thất nhiệt do thiết bị chuyển tải QCT=0

- Tổn thất do vật liệu sấy mang đi QV=0

- Chỉ có tổn thất do tác nhân sấy mang đi

-> nhiệt lượng cần thiết để bốc hơi ẩm trong vật liệu sấy được lấy ngay chính nhiệt

lượng của tác nhân sấy. đẳng entapy

Lượng không khí khô cần thiết trong quá trình sấy: L0= 46467,5 kg/h

Lượng không khí khô cần làm bay hơi 1 kg ẩm: l0= 125 kg kkk/kg ẩm

Phương trình cân bằng năng lượng cho thiết bị sấy lý tưởng:

Q0= 1340308,57 (KJ/h)

Nhiệt lượng tiêu hao toàn quá trình sấy lý thuyết: q0= #605,5 kj/kh ẩm

Dùng hơi nước để gia nhiệt không khí, có thể hiệu quả về năng lượng hơn dùng lò

hơi

Tăng độ ẩm VLS để sấy nhanh hơn do > ẩm môi trường, thoát hơi nước nhiều hơn.

Khi tăng nhiệt độ > t phòng thì nước sẽ linh động, khuếch tán nhanh hơn từ trong

thực phẩm ra bề mặt rồi bốc hơi do giảm độ nhớt. khi đó ẩm tương đối (áp suất nc

có trong kk / áp suất nc ở đk bão hòa, tối đa nước có thể chứa) sẽ giảm xuống, ẩm

tuyệt đối k thay đổi. làm kk khô hơn khi giảm ẩm tương đổi do kk chứa nhiều nước

hơn, chênh lệch áp suất và hoạt độ nước.

Sấy hiệu quả và nhanh sẽ cần gì? Nước VLS khuếch tán và bốc hơi bề mặt làm ẩm

tương đối kk ở bề mặt tp lớn hơn -> chênh lệch hoạt độ nước tp và ẩm tương đối

nhỏ lại nên sấy chậm. phải cho kk di chuyển đủ nhanh để hơi nước bốc hơi mang ra

khỏi và thay ẩm kk mới để tăng sự chệnh lệch. Cần chênh lệch nhiệt độ, áp suất hơi

nc, tăng cường tốc độ bốc hơi tại bề mặt tp để sấy nhanh hơn.

Khi dùng t rấ cao mà sấy ko đc vì sự chênh lệch k có, kk sấy quá ẩm ẩm tương đối quá

cao. Để thiết kế hệ thống sấy cần duy trì chênh lệch ashn, nhiệt độ là lớn nhất, tăng

sự khuếch tán kk bằng cách cho kk di chuyển.

Dùng quạt để tăng cường đối lưu, đẩy không khi bên ngoài vào buồng sấy, đi qua

caloripher để tăng nhiệt độ lên. Cho khí nóng vào buồng sấy, cần phân chia khí nóng

đồng đều. kk đầu ra, nhiệt cảm biến kk chuyển thành ẩn nhiệt bốc hơi, nc thành hơi

nước loại ra tp nên hạ nhiệt độ kk xuống, ko còn như lúc đầu. kk này có ẩm tương đối

> ẩm td kk đầu vào. 1 phần kk đc hoàn lưu trộn với khí ngoài cho vào qtr sấy, hoàn

lưu để tái sử dụng 1 phần năng lượng, có hiệu quả hơn về mặt năng lượng do kk đầu

ra 45 độ trộn kk đầu vô 27 độ sẽ lên hơn 30 độ thì sẽ tốn ít năng lượng để gia nhiệt

lên 60 độ. k hoàn lưu cũng đc nhưng tốn NL hơn khi gia nhiệt kk ở nhiệt cao hơn. K

hoàn lưu 100% để k cần khí tươi thì chỉ sấy đc tgian ngắn rồi k sấy đc nữa, khi ẩm bốc

hơi ra kk làm ẩm kk tăng lên, kk quá ẩm k hấp thụ thêm nữa thì ko có động lực sấy về

chênh lệch ashn và kk, lượng nc bốc hơi = lượng nc hấp phụ từ kk vào tp thì làm tp sẽ

ko khô, giống như hấp.

Điều chỉnh đc nhiệt độ nhưng khó sấy đều, tạo đối lưu tốt, ảnh hưởng đến cảm quan

và dinh dưỡng sp, thất thoát vtm, hợp chất nhạy nhiệt. Sấy tuần hoàn khí nóng để hỗ

trợ tiết kiệm 1 phần năng lượng, k giúp cải thiện chất lượng sp.

You might also like

- Đồ Án Thiết Kế Máy Sấy Tam Giác IUhDocument10 pagesĐồ Án Thiết Kế Máy Sấy Tam Giác IUhB-B vlogNo ratings yet

- Quy Trình Vận Hành Lò ĐốtDocument8 pagesQuy Trình Vận Hành Lò ĐốtTriều VõNo ratings yet

- Kiểm Tra Cns Lần 2 Đề 2Document10 pagesKiểm Tra Cns Lần 2 Đề 2Lê Văn Thành NamNo ratings yet

- Đồ Án Môn Học- Thiết Kế Hệ Thống Sấy Băng Tải 3 - 839596Document35 pagesĐồ Án Môn Học- Thiết Kế Hệ Thống Sấy Băng Tải 3 - 839596Mỹ LinhNo ratings yet

- MÁY SẤYDocument17 pagesMÁY SẤYLý Kim LuẬnNo ratings yet

- QT và TB sấyDocument84 pagesQT và TB sấyThành NguyễnNo ratings yet

- TẠP CHÍ KHOA HỌC, Đại học Huế, tập 71, số 2, năm 2012Document11 pagesTẠP CHÍ KHOA HỌC, Đại học Huế, tập 71, số 2, năm 2012Ngo Diem PhuongNo ratings yet

- Nguyễn Thị Mỹ Tiên- sấy bắpDocument27 pagesNguyễn Thị Mỹ Tiên- sấy bắpTiênn TiênnNo ratings yet

- Chuong5 SấyDocument37 pagesChuong5 SấyHaroshi TatsuyaNo ratings yet

- Kiểm Tra Cns Lần 1 2021-2022 Đế 1Document6 pagesKiểm Tra Cns Lần 1 2021-2022 Đế 1Lê Văn Thành NamNo ratings yet

- BÁO CÁO BU I 1 - QuangDocument32 pagesBÁO CÁO BU I 1 - QuangQuang Lê TrọngNo ratings yet

- Thiet Ke He ThongDocument4 pagesThiet Ke He Thongngquanh22No ratings yet

- Sấy đối lưuDocument14 pagesSấy đối lưuHương LêNo ratings yet

- sấynnnDocument32 pagessấynnnHuynh Diem QuyNo ratings yet

- kĩ thuật sấy PDFDocument45 pageskĩ thuật sấy PDFPham An SonNo ratings yet

- Sấy bài 8 hoàn chỉnhDocument12 pagesSấy bài 8 hoàn chỉnhgiang nguyenNo ratings yet

- Thiết kế hệ thống sấy mít sử dụng bơm nhiệt năng suất sản phẩm 50kgmẻDocument23 pagesThiết kế hệ thống sấy mít sử dụng bơm nhiệt năng suất sản phẩm 50kgmẻBờm SevenNo ratings yet

- Part-1 3Document3 pagesPart-1 3Duyên TrầnNo ratings yet

- BG KTTP2Document33 pagesBG KTTP2Bùi thị như ýNo ratings yet

- Bài tập sấy - tổng hợpDocument6 pagesBài tập sấy - tổng hợpHoàng Ngọc LinhNo ratings yet

- Đề tài THIẾT KẾ HỆ THỐNG SẤY BĂNG TẢI - 838756Document74 pagesĐề tài THIẾT KẾ HỆ THỐNG SẤY BĂNG TẢI - 838756Thu HươngNo ratings yet

- Bài giải BT SấyDocument39 pagesBài giải BT SấyHoàng Đỗ Minh100% (2)

- ĐỀ THI THIÉT BỊ SẤY - 02- CĐ Cao Thắng 2016Document5 pagesĐỀ THI THIÉT BỊ SẤY - 02- CĐ Cao Thắng 2016ThaiThanh PhanNo ratings yet

- Bài tập sấy - tổng hợpDocument6 pagesBài tập sấy - tổng hợpThành NguyễnNo ratings yet

- Sấy cafeDocument13 pagesSấy cafevuhyperbinhduongNo ratings yet

- Nhom 1Document2 pagesNhom 1Vũ Anh ThỏaNo ratings yet

- Sấy thùng quay đậu phộngDocument39 pagesSấy thùng quay đậu phộng0977442660100% (1)

- Bài Báo Cáo Nhóm 4Document16 pagesBài Báo Cáo Nhóm 4Nam ĐặngNo ratings yet

- TTDA1Document22 pagesTTDA1duong nguyenNo ratings yet

- T NG H P 5Document20 pagesT NG H P 5Lê Văn Thành NamNo ratings yet

- TTDADocument28 pagesTTDAduong nguyenNo ratings yet

- TôiDocument7 pagesTôiNI TomNo ratings yet

- Khcn-Ts So 01-2021 - Le Nhu ChinhDocument7 pagesKhcn-Ts So 01-2021 - Le Nhu ChinhBoraNo ratings yet

- Kỹ ThuậT SấY: Mục TiêuDocument25 pagesKỹ ThuậT SấY: Mục TiêuMinh Trí PhanNo ratings yet

- T NG H P 2Document18 pagesT NG H P 2Lê Văn Thành NamNo ratings yet

- Bài 8Document19 pagesBài 8Quế Trân Nguyễn ThịNo ratings yet

- Báo cáo bài SấyDocument19 pagesBáo cáo bài SấyQuỳnh NhưNo ratings yet

- PHẦN VII 1 1 1 1Document23 pagesPHẦN VII 1 1 1 1Vân HàNo ratings yet

- KTN HeheDocument9 pagesKTN Hehekt0212287No ratings yet

- FILE - 20220314 - 200233 - Báo Cáo Thực Hành Sấy Đối Lưu Kttp2Document11 pagesFILE - 20220314 - 200233 - Báo Cáo Thực Hành Sấy Đối Lưu Kttp2Khiêm Ca1237No ratings yet

- Ktra Lan 3.1Document7 pagesKtra Lan 3.1Lê Văn Thành NamNo ratings yet

- Xemtailieu Do An Say Com Dua Tang SoiDocument28 pagesXemtailieu Do An Say Com Dua Tang Soitramb2014546No ratings yet

- BBC KTTP SẤYDocument18 pagesBBC KTTP SẤYChâu Phạm NgọcNo ratings yet

- Đặc Trưng Của Việc Sấy Cá Ngừ Bằng Máy Hút Ẩm Bơm NhiệtDocument12 pagesĐặc Trưng Của Việc Sấy Cá Ngừ Bằng Máy Hút Ẩm Bơm Nhiệtnguyenthainhathuy2002No ratings yet

- Bài Tập Nhóm 1 - Thiết Kế Hệ Thống Sấy Sấy Thùng QuayDocument16 pagesBài Tập Nhóm 1 - Thiết Kế Hệ Thống Sấy Sấy Thùng QuayPhúc An Nguyễn TNo ratings yet

- Bài cô đặcDocument16 pagesBài cô đặcQuỳnh NhưNo ratings yet

- Công 3Document7 pagesCông 3duongduong010403No ratings yet

- 123doc Chuong 2 Gioi Thieu Ky Thuat Say Chan KhongDocument24 pages123doc Chuong 2 Gioi Thieu Ky Thuat Say Chan KhongHoang TranNo ratings yet

- Báo cáo SẤyDocument19 pagesBáo cáo SẤyLinh LêNo ratings yet

- sấy hầm sấy chuốiDocument8 pagessấy hầm sấy chuốiQuang DũngNo ratings yet

- Phieu Bai Tap So 3Document2 pagesPhieu Bai Tap So 3Nguyễn Lan AnhNo ratings yet

- Bài tập Công nghệ chế biến thực phẩmDocument3 pagesBài tập Công nghệ chế biến thực phẩmTrần Thành Đạt0% (2)

- BT hóa công 2 Cô đặc Lạnh 1Document12 pagesBT hóa công 2 Cô đặc Lạnh 1Trọng Nghĩa VũNo ratings yet

- Bài tập Co dac-LanhDocument5 pagesBài tập Co dac-LanhTrang Nguyễn Thị ThùyNo ratings yet

- CHCB SấyDocument9 pagesCHCB SấyNguyễn Tuấn KiệtNo ratings yet

- Ngân Ngô Sấy Thùng QuayDocument31 pagesNgân Ngô Sấy Thùng QuayTiênn TiênnNo ratings yet

- Đồ án cô đặc NaOHDocument56 pagesĐồ án cô đặc NaOHLu Cianus100% (4)

- TT Bơm NhiệtDocument24 pagesTT Bơm Nhiệttranvantrieu121221No ratings yet

- Bai Tap Ve NhaDocument4 pagesBai Tap Ve NhaQuang Hưng Lê NguyễnNo ratings yet

- Đo Lư NG C M QuanDocument5 pagesĐo Lư NG C M QuanNgọc NhớNo ratings yet

- Quy TrìnhDocument5 pagesQuy TrìnhNgọc NhớNo ratings yet

- nhân sự, vốn, chi phíDocument6 pagesnhân sự, vốn, chi phíNgọc NhớNo ratings yet

- TLTK Quy TrìnhDocument1 pageTLTK Quy TrìnhNgọc NhớNo ratings yet

- Bài tập buổi 3Document7 pagesBài tập buổi 3Ngọc NhớNo ratings yet

- Bìa Đ ÁnDocument7 pagesBìa Đ ÁnNgọc NhớNo ratings yet

- ôn gấpDocument2 pagesôn gấpNgọc NhớNo ratings yet

- Bang Phu Luc Tinh Toan Do An Ky Thuat Qua Trinh Thiet Bi10131Document5 pagesBang Phu Luc Tinh Toan Do An Ky Thuat Qua Trinh Thiet Bi10131Ngọc NhớNo ratings yet

- Chép Tay 2Document14 pagesChép Tay 2Ngọc NhớNo ratings yet

- phần chép tay 1Document12 pagesphần chép tay 1Ngọc NhớNo ratings yet

- Thiet BiDocument1 pageThiet BiNgọc NhớNo ratings yet

- Chi PhíDocument1 pageChi PhíNgọc NhớNo ratings yet

- cánh đảoDocument2 pagescánh đảoNgọc NhớNo ratings yet

- SữaDocument15 pagesSữaNgọc NhớNo ratings yet

- KT Qu NHDocument66 pagesKT Qu NHNgọc NhớNo ratings yet

- 2001-2010. Ngoài những nội dung tiếp tục đổi mới toàn diện, các văn kiện của ĐạiDocument3 pages2001-2010. Ngoài những nội dung tiếp tục đổi mới toàn diện, các văn kiện của ĐạiNgọc NhớNo ratings yet

- 5.3. Tính trở lực và chọn quạt: 5.3.1. Thiết kế đường ốngDocument6 pages5.3. Tính trở lực và chọn quạt: 5.3.1. Thiết kế đường ốngNgọc NhớNo ratings yet

- tính kinh tếDocument7 pagestính kinh tếNgọc NhớNo ratings yet

- 5.1 Phương pháp gia nhiệt lạnh (lúa mì)Document3 pages5.1 Phương pháp gia nhiệt lạnh (lúa mì)Ngọc NhớNo ratings yet

- 123Document1 page123Ngọc NhớNo ratings yet

- Bài giảng chương 2Document28 pagesBài giảng chương 2Ngọc NhớNo ratings yet

- XLSL Bu I 1 2Document4 pagesXLSL Bu I 1 2Ngọc NhớNo ratings yet

- M T Quy Mô Nhóm LàmDocument6 pagesM T Quy Mô Nhóm LàmNgọc NhớNo ratings yet

- Thuyết Trình Độc TốDocument3 pagesThuyết Trình Độc TốNgọc NhớNo ratings yet

- Nhóm 7Document40 pagesNhóm 7Ngọc NhớNo ratings yet

- Bài 10Document3 pagesBài 10Ngọc NhớNo ratings yet

- L NH ĐôngDocument8 pagesL NH ĐôngNgọc NhớNo ratings yet

- kiếm điểm +Document2 pageskiếm điểm +Ngọc NhớNo ratings yet

- Ly Thuyet KTTP3Document18 pagesLy Thuyet KTTP3Ngọc NhớNo ratings yet

- Bài giảng chương 3Document27 pagesBài giảng chương 3Ngọc NhớNo ratings yet