Professional Documents

Culture Documents

Nguyên nhân và cách khắc phục khuyết tật mối hàn

Nguyên nhân và cách khắc phục khuyết tật mối hàn

Uploaded by

Lê Chí NghĩaCopyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Nguyên nhân và cách khắc phục khuyết tật mối hàn

Nguyên nhân và cách khắc phục khuyết tật mối hàn

Uploaded by

Lê Chí NghĩaCopyright:

Available Formats

Phân loại các khuyết tật hàn :

Theo chuẩn NF EN 26250 (các chuẩn khác cũng được phân loại tương tự ) thì các

khuết tật hàn được phân nhóm như sau :

• Nhóm 1 - Nứt

• Nhóm 2 - Rỗ / bọt

• Nhóm 3 - Ngậm xỉ / tạp chất

• Nhóm 4 - Thiếu chảy /thiếu ngấu

• Nhóm 5 - Sai lệch hình dạng

CÁC KHUYẾT TẬT HÀN

Code Tên gọi Mô tả Tên tiếng Anh

NHÓM N° 1 - NỨT

101 NỨT DỌC LONGITUDINAL CRACK

102 NỨT NGANG TRANSVERSE CRACK

NỨT PHÂN NHÁNH (NỨT

103 CHÂN CHIM)

RADIATING CRACK

104 NỨT ĐUÔI LỮA CRATER CRACK

NHÓM N° 2 - RỖ / BỌT

2011 RỖ KHÍ GAS PORE

UNIFORMLY DISTRIBUTED

2012 RỖ PHÂN TÁN ĐỀU

POROSITY

2013 RỖ TẬP TRUNG CLUSTERED POROSITY

2014 RỖ PHÂN TÁN DỌC LINEAR POROSITY

W3(VN)- 6 Khuyết tật hàn – Phân lọai 1

2015 KHUYẾT BỘNG ELONGATED POROSITY

2016 LỖ DÒ WORM HOLE

2017 RỖ MẶT SURFACE PORE

2021 KHUYẾT CO NGÓT INTERDENDRITIC SHRINKAGE

2024 KHUYẾT ĐUÔI LỮA CRATERE PIPE

NHÓM N° 3 - LẪN / NGẬM XỈ (TẠP CHẤT)

301 NGẬM XỈ SLAG INCLUSION

302 NGẬM THUỐC HÀN FLUX INCLUSION

303 NGẬM OXÍT OXIDES INCLUSION

NGẬM KIM LOẠI

304 (MẮT CÁ)

METALLIC INCLUSION

NHÓM N° 4 - THIẾU CHẢY

4011 THIẾU CHẢY LACK OF FUSION

THIẾU CHẢY GIỮA CÁC LỚP

4012 HÀN

LACK OF FUSION

NHÓM N° 4 - THIẾU NGẤU

402 THIẾU NGẤU LACK OF PENETRATION

W3(VN)- 6 Khuyết tật hàn – Phân lọai 2

THIẾU NGẤU GIỮA CÁC LỚP

402 HÀN

LACK OF PENETRATION

NHÓM N° 5 - SAI LỆCH HÌNH DẠNG

5011 CHÁY LẸM UNDERCUT

5012 KHUYẾT BIỆN/ CHÁY CHÂN UNDERCUT

5013 KHUYẾT BIÊN PHÍA NGẤU SHRINKAGE GROOVE

502 LỒI / MÔ CAO EXCES WELD METAL

504 CHẢY XỆ/ QUÁ NGẤU EXCESSIVE PENETRATION

5041 CHẢY XỆ CỤC BỘ EXCESSIVE PENETRATION

506 CHỒNG MÉP OVERLAP

507 GÁ LỆCH LINEAR MISALIGNMENT

508 LỆCH GÓC ANGULAR MISALIGNMENT

509 CHẢY LÕM SAGGING

511 THIẾU BỀ DÀY INCOMPLETE FILLED GROOVE

515 CO NGÓT PHÍA NGẤU ROOT CONVEXITY

POROSITY DUE TO CARBONE

516 QUÁ NHIỆT / OXIT HÓA

MONOXIDE

517 NỐI QUE KÉM POOR RESTART

W3(VN)- 6 Khuyết tật hàn – Phân lọai 3

NHẬN DẠNG KHUYẾT TẬT HÀN

CÁC LỌAI KHUYẾT TẬT

KHUYẾT TẬT BÊN NGÒAI: Có thể nhận biết bằng mắt thường hoặc nhờ vào

các phương tiện phát hiện như thẩm thấu (PT) bột từ (MT).

KHUYẾT TẬT BÊN TRONG:Cần sử dụng các phép thử không phá hủy mẫu (NDT)như

siêu âm (UT) X-ray (RT) để phát hiện

(i)Các nguyên nhân chính

Thợ hàn tay nghề thấp hoặc cẩu thả.

Điều kiện hàn bất lợi (quá nóng - quá lạnh).

Thiết kế hoặc chuẩn bị mối hàn tồi.

(ii)Các khuyết tật chủ yếu:

Khuyết biên (Undercut.) Thiếu chảy (Lack of fusion.)

Ngậm xỉ (Slag inclusions.) Thiếu ngấu (Incomplete penetration).

Bọt khí (Porosity.) Nứt (Weld cracking.)

Chồng mép (Overlap or over-roll) Lệch mép(Joint Misalignment.)

Khuyết biên (Undercut):

Nhận dạng: Các khuyết lẹm bên cạnh rãnh hàn hoặc chân mối hàn

trên bề mặt hoặc trên các lớp đắp .

Nguyên nhân -Dòng hàn quá cao.

W3(VN)- 6 Khuyết tật hàn – Nhận dạng 4

-Chiều dài hồ quang quá dài .

-Mối hàn quá rộng do lắc que.

-Tốc độ hàn quá nhanh thiếu dừng ở các biên mối hàn.

-Góc hàn quá nghiêng so với bề mặt bị khuyết biên.

Hậu quả : Tập trung ứng suất , là nơi xuất phát của các vết nứt do mỏi.

Chồng mép hoặc chảy xệ :

Nhận dạng: Kim lọai hàn chảy tràn lên mép hàn song không nóng chảy để kết

dính.

Nguyên nhân:

- Tốc độ dịch chuyển không đúng.

- Góc hàn sai .

- Đường kính que quá lớn.

- Dòng điện hàn quá thấp.

Hậu quả:

Gây tập trung ứng suất tương tự như khuyết biên . Là nơi xuất phát các vết nứt

do mỏi

Ngậm xỉ :

Nhận dạng: Mối hàn bị lẫn các tạp chất phi kim lọai.Ngậm xỉ làm mối hàn bị suy yếu

nghiêm trọng khi chịu tải

Nguyên nhân:

W3(VN)- 6 Khuyết tật hàn – Nhận dạng 5

- Không tẩy xỉ sạch ở các lớp hàn trước .

- Dòng hàn không đủ .

- Góc hàn hoặc đường kính que không đúng

- Chuẩn bị mép hàn không đúng .

Hậu quả :

Ngậm xỉ làm suy yếu mối hàn . Các khu vực ngậm xỉ là nơi phát sinh các vết

nứt khi chịu tải

Bọt khí :

Nhận dạng: Các lỗ nằm bên trong mối hàn hoặc các rổ bề mặt.

Bọt khí gây ra bởi que hàn ẩm

Thuốc hàn bị bể , kém phẩm chất hoặc là bề mặt hàn quá bẫn

Các bọt khí tập trung rất nguy hiểm

Các nguyên nhân khác :

- Mép hàn bẫn , dính dầu mỡ

- Que hàn không tương thích với kim lọai hàn.

- Khí bảo vệ không đủ hoặc kém phẩm chất .

- Kim lọai hàn chứa nhiều lưu hùynh và phospho.

Hậu quả :

Giãm khả năng chịu tải của mối hàn.

Rỗ mặt là nơi tích ẫm và gây ra các rỉ sét , ăn mòn nghiêm trọng.

W3(VN)- 6 Khuyết tật hàn – Nhận dạng 6

Thiếu chảy :

Nhận dạng: Thiếu kết dính của kim lọai hàn và mép hàn hoặc giữa các lớp hàn

Nguyên nhân :

- Que hàn nhỏ quá so với bề dày thép .

- Dòng hàn không đủ .

- Góc hàn sai , hoặc dịch que không đúng cách

- Tốc độ hàn quá nhanh .

- Bề mặt bẫn (Oxýt ,bụi , dầu mỡ .).

Hậu quả :

Làm mối hàn suy yếu và dễ bị nứt do mõi.

Thiếu ngấu :

Nhận dạng: Mối hàn không đủ ngấu.

Nguyên nhân :

- Que hàn nhỏ quá so với bề dày thép .

- Dòng hàn không đủ .

- Góc hàn sai , hoặc dịch que không đúng cách

- Tốc độ hàn quá nhanh .

- Bề mặt bẫn (Oxýt ,bụi , dầu mỡ .).

Hậu quả :

Làm mối hàn suy yếu và dễ bị nứt do mõi.

W3(VN)- 6 Khuyết tật hàn – Nhận dạng 7

Thiếu ngấu :

Nhận dạng: Mối hàn không đủ ngấu.

Nguyên nhân:

- Dòng hàn quá thấp .

- Khe hở chân quá hẹp .

- Đường kính que hàn quá lớn .

Hậu quả :

Mối hàn suy yếu , tập trung ứng suất và nứt do mõi.

Nút :

Nhận dạng: Các bề mặt không liên tục trong vùng ảnh hưởng nhiệt hoặc trong mối

hàn. Nứt có thể xuất hiện trong quá trình hàn (nứt nóng) , trong quá

trình mối hàn đông rắn (nứt kết tinh ) hoặc nứt khi mối hàn đã nguội

hẳn (nứt nguội) hoặc sau khi chịu tải (nứt hydro)

Có rất nhiều lọai vết nứt và nguyên nhân gây ra cũng rất khác biệt (tham khảo hình dưới)

Các dạng nứt thường gặp:

Nứt đuôi lữa: Là nứt nóng do kết thúc và nối mối hàn không đúng cách.

Do ứng suất nhiệt khi hàn quá lớn , lớp hàn quá mỏng

Nứt biên: Nứt nguội thường ở vùng ảnh hưởng nhiệt (HAZ)

Nứt dọc: Là vết nứt nóng thường nằm dọc theo tâm mối hàn

Nguyên nhân:

- Qui trình và kỹ thuật hàn không đúng.

(Chọn que sai , thông số trình tự hàn không đúng , thiếu nung sơ bộ.)

- Mối hàn có tiết diện không hợp lý.

- Kim lọai hàn có carbon cao (> 0.45%).

- Kim lọai hàn chứa quá nhiều lưu hùynh , phospho hoặc chì

- Que hàn bị ẩm , kém phẩm chất .

W3(VN)- 6 Khuyết tật hàn – Nhận dạng 8

Các dạng nứt

1.Nứt đuơi lữa

2.Nứt mặt

3.Nứt vùng ảnh hưởng nhiệt

4.Nứt lớp

5.Nứt dọc

6.Nứt biên lớp ngấu (root crack)

7.Nứt mặt ngấu

8.Nứt tiết diện mối hàn góc (throat

crack)

9.Nứt chân (toe crack)

10.Nứt ngang

11.Nứt dưới đường hàn

(underbead crack)

12.Nứt vùng tiếp giáp weld

interface crack

13.Nứt mối hàn (weld metal

crack)

W3(VN)- 6 Khuyết tật hàn – Nhận dạng 9

NGUYEÂN NHAÂN & KHAÉC PHUÏC

CAÙC KHUYEÁT TAÄT HAØN

Söï toàn taïi cuûa caùc khuyeát taät haøn khoù coù theå traùnh ñöôïc trong quaù trình cheá taïo . Caùc khuyeát taät naøy ñoâi

khi khoâng ñeán möùc loaïi boû khaû naêng phuïc vuï cuûa moái haøn . Do vaäy , ôû chöøng möïc naøo ñoù , coù theå coi

chuùng nhö laø caùc khieám khuyeát , vaø tuøy thuoäc vaøo yeâu caàu phuïc vuï cuûa moái haøn maø coù theå chaáp nhaän

hoaëc khoâng chaáp nhaän chuùng .Thoâng thöôøng caùc khieám khuyeát ñöôïc ñaùnh giaù möùc ñoä nghieâm troïng ôû ba

möùc B, C hoaëc D theo caùc tieâu chuaån chaâu aâu EN 25817 hoaëc ASME X1 hay AWS D1.1, theo tieâu

chuaån Myõ hoaëc caùc quy phaïm haøn cho töøng nöôùc , TCVN chaúng haïn .

Khi choïn löïa moät quy phaïm ( CODE) ñeå ñaùnh giaù moái haøn caàn tính ñeán yeâu caàu phuïc vuï vaø hieäu quaû

kinh teá cuûa chuùng . Taát nhieân laø , neáu caùc tieâu chuaån kieåm ñònh moái haøn khoâng quaù khe khaéc thì ñoä tin

caäy cuûa chuùng seõ giaõm ñi song giaù thaønh cheá taïo laïi reõ . Vieäc choïn löïa qui phaïm ñaùnh giaù moái haøn laø

moät caân nhaéc veà möùc ñoä maïo hieåm vaø giaù thaønh cheá taïo . Aùp duïng caùc qui phaïm khe khaéc khoâng caàn

thieát laø laõng phí , song quaù nhaân nhöôïng laïi laø maïo hieåm . Chöông naøy seõ trình baøy caùc daïng khuyeát taät ,

nguyeân nhaân vaø möùc ñoä chaáp nhaän ñöôïc theo caùc quy phaïm .

Caùc khuyeát taät haøn veà ñaïi theå coù theå chia ra nhö sau :

Khi cheá taïo :

• Thieáu chaûy (lack of fusion)

• Nöùt (cracks)

• Roã khí (porosity)

• Ngaäm xæ (inclusions)

• Moái haøn thieáu kích thöôùc hoaëc sai leäch hình daïng

Khi phuïc vuï :

• Nöùt do doøn (brittle fracture)

• Nöùt do aên moøn öùng suaát (stress corrosion cracking)

• Nöùt do moûi (fatigue failure)

Qui trình haøn vaø kyõ thuaät haøn laø nguyeân nhaân tröïc tieáp cuûa caùc khuyeát taät.Qui trình khoâng ñuùng hoaëc kyõ

thuaät haøn yeáu keùm coù theå taïo ra caùc moái haøn khoâng coù giaù trò khai thaùc .

Thieáu ngaáu hoaëc thieáu chaûy ôû ñaùy moái haøn (Incomplete root fusion or penetration)

Nhaän daïng

Moái haøn thieáu chaûy ôû ñaùy khi noù khoâng laøm noùng chaûy moät beân hoaëc hai beân meùp haøn ôû ñaùy .

Moái haøn thieáu ngaáu khi caû hai meùp haøn ôû ñaùy ñeàu khoâng chaûy ngaáu . Caùc nguyeân nhaân chuû yeáu

:

• Beà daøy chaân (root face) quaù lôùn (Fig. 1a)

• Khe hôû chaân (root gap) quaù beù (Fig. 1b)

• Phaân boá moái haøn bò leäch (Fig. 1c)

• Khi haøn hai phía , thieáu maøi vaùt (thoåi) phía ñoái dieän tröôùc khi haøn (Fig. 1d)

• Thieáu chaûy ôû ñaùy coù theå do naêng löôïng haøn quaù thaáp (Fig. 1e)

• Goùc maøi quaù heïp ,

• Hoaëc duøng que haøn coù ñöôøng kính lôùn hôn möùc caàn thieát (Fig 2)

W3(VN)- 6 Khuyết tật hàn – nguyên nhân & cách khắc phục 10

You might also like

- Bai - 4 - Cong - Nghe - Đuc - 2.5m (DA CHINH SUA)Document27 pagesBai - 4 - Cong - Nghe - Đuc - 2.5m (DA CHINH SUA)Viet DoNo ratings yet

- Tính H P NèDocument56 pagesTính H P NèLe Thanh HuyNo ratings yet

- smt 용 단어AutoRecoveredDocument10 pagessmt 용 단어AutoRecoverednguyenthivienbn1999No ratings yet

- Bai 4 - CN Duc-BSDocument34 pagesBai 4 - CN Duc-BSLinh Nguyễn vănNo ratings yet

- Catalogue CVL Steel Conduit Flexible ConduitDocument104 pagesCatalogue CVL Steel Conduit Flexible ConduitTàiChínhDoanhNghiệpNo ratings yet

- 2 Thuatnguvakyhieumoihan Slide 2279Document7 pages2 Thuatnguvakyhieumoihan Slide 2279Ngtiệp NguyễnNo ratings yet

- Bai 6 Giai Doan Anh Chup Buc Xa - Vu-NewDocument164 pagesBai 6 Giai Doan Anh Chup Buc Xa - Vu-NewLe Trung TuyenNo ratings yet

- Chương 10Document50 pagesChương 10ngan.phamanh362No ratings yet

- Đh Trục Ống Gió Khu i - 01Document16 pagesĐh Trục Ống Gió Khu i - 01Phạm TrangNo ratings yet

- Bai 4 - Công nghệ ĐúcDocument28 pagesBai 4 - Công nghệ ĐúcCường NguyễnNo ratings yet

- Me Nha Dieu HanhDocument31 pagesMe Nha Dieu HanhNguyễn Quang HàNo ratings yet

- TCVN 3223-2000Document6 pagesTCVN 3223-2000Dat NguyenNo ratings yet

- Bài giảng Sứ nha khoa - NGND.GS. Hoàng Tử Hùng (download tai tailieutuoi.com)Document27 pagesBài giảng Sứ nha khoa - NGND.GS. Hoàng Tử Hùng (download tai tailieutuoi.com)Bảo NguyễnNo ratings yet

- Troubleshooting Cracks in Steel CastingsDocument140 pagesTroubleshooting Cracks in Steel CastingsDo Tuan DatNo ratings yet

- Tai Lieu Ve Lien Ket Bu Long Trong Ket Cau Thep PDFDocument49 pagesTai Lieu Ve Lien Ket Bu Long Trong Ket Cau Thep PDFDo Thai SonNo ratings yet

- báo giá vật tưDocument2 pagesbáo giá vật tưTrọng Ngô ĐìnhNo ratings yet

- KCT C5 NotesDocument86 pagesKCT C5 Noteskhung15No ratings yet

- ĐT Gi NG ViênDocument38 pagesĐT Gi NG ViênDượcNo ratings yet

- 02.types of Foundation and PileDocument12 pages02.types of Foundation and PileTrần Quang HuyNo ratings yet

- Xương ThânDocument35 pagesXương ThânBilly NguyễnNo ratings yet

- Xương Thân MìnhDocument34 pagesXương Thân MìnhNhi HoàngNo ratings yet

- 1.BIỆN PHÁP THI CÔNG HỆ THỐNG ĐIỆN PHẦN 7Document13 pages1.BIỆN PHÁP THI CÔNG HỆ THỐNG ĐIỆN PHẦN 7Quốc Hùng VũNo ratings yet

- GIỚI THIỆU BỂ MẠDocument3 pagesGIỚI THIỆU BỂ MẠĐứcNo ratings yet

- VKIN - Foam Catalogue 2017Document3 pagesVKIN - Foam Catalogue 2017hungNo ratings yet

- Cach Doc Ten Phuc ChatDocument3 pagesCach Doc Ten Phuc Chatnhtngan2901No ratings yet

- Thi Công Hệ Thống Chống Sét Và Tiếp ĐịaDocument13 pagesThi Công Hệ Thống Chống Sét Và Tiếp ĐịaHoàng NhậtNo ratings yet

- Giua-Ky Vongocvantuong 19161190 NhanDocument42 pagesGiua-Ky Vongocvantuong 19161190 NhanNguyen QuyenNo ratings yet

- Phieu kiem tra thiet bi LĐ 22kV thêm HT Đo đếm - KT Tuan.Tu CSDocument25 pagesPhieu kiem tra thiet bi LĐ 22kV thêm HT Đo đếm - KT Tuan.Tu CSthanhtuan10d2No ratings yet

- BG Công Nghệ Dập Tạo Hình Tấm - (TS. Đinh Văn Duy)Document14 pagesBG Công Nghệ Dập Tạo Hình Tấm - (TS. Đinh Văn Duy)Vănn ĐỗNo ratings yet

- Bu LôngDocument18 pagesBu LôngNguyễn Cao KhoaNo ratings yet

- 2022 10 07 LandscapingDocument9 pages2022 10 07 Landscapingduytien9395No ratings yet

- CH 5 Steel Truss 82018Document6 pagesCH 5 Steel Truss 82018Đạt Lê NguyễnNo ratings yet

- bản vẽ phân rãDocument1 pagebản vẽ phân rãkrisli2512No ratings yet

- Bao Cao Khao SatDocument5 pagesBao Cao Khao SatPhạm Đức HoằngNo ratings yet

- Báo GiáDocument2 pagesBáo GiáTrọng Ngô ĐìnhNo ratings yet

- Hướng dẫn kĩ thuậtDocument2 pagesHướng dẫn kĩ thuậtTrong HoNo ratings yet

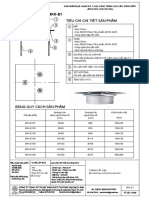

- Tiêu Chí Chi Tiết Sản Phẩm Mã sản phẩm: BKK-E1Document1 pageTiêu Chí Chi Tiết Sản Phẩm Mã sản phẩm: BKK-E1Trong Hieu NguyenNo ratings yet

- GIỚI THIỆU BÊ TÔNG TÍNH NĂNG CAODocument25 pagesGIỚI THIỆU BÊ TÔNG TÍNH NĂNG CAOnhduyNo ratings yet

- HS Bien Chi Dan Giao Thong ChuanDocument8 pagesHS Bien Chi Dan Giao Thong ChuanTrương Văn TrọngNo ratings yet

- BaiGiang 10 HinhThaiAnMonDocument105 pagesBaiGiang 10 HinhThaiAnMonChí ĐạiNo ratings yet

- Phân Tích Mối Nguy Hại Tiềm Ẩn Của Mặt CắtDocument7 pagesPhân Tích Mối Nguy Hại Tiềm Ẩn Của Mặt CắtThanhthungcattai DinhNo ratings yet

- Phan 4 - Hu Hong Va Sua Chua, Gia Cuong Ket Cau ThepDocument58 pagesPhan 4 - Hu Hong Va Sua Chua, Gia Cuong Ket Cau ThepNguywn DuongNo ratings yet

- E-Catalog Ống Thép Luồn Dây ĐIện - Ống Ruột Gà Lõi Thép Cát Vạn Lợi 2020Document116 pagesE-Catalog Ống Thép Luồn Dây ĐIện - Ống Ruột Gà Lõi Thép Cát Vạn Lợi 2020primmt13No ratings yet

- Bài Cuối Khóa - khóa 36 Revit StructureDocument56 pagesBài Cuối Khóa - khóa 36 Revit StructureMike MercNo ratings yet