Professional Documents

Culture Documents

Acralock 1-15 Nat

Acralock 1-15 Nat

Uploaded by

Jarek CCopyright:

Available Formats

You might also like

- ĆW - 5Document23 pagesĆW - 5Dawid PopNo ratings yet

- Felga SamochodowaDocument6 pagesFelga SamochodowaNightmareSpNo ratings yet

- Katalog UchwytowDocument32 pagesKatalog Uchwytowsolidworks Tài liệuNo ratings yet

- BALEX MW Standard Welna Mineralna 2024-03-18 Złożone Konstrukcje MetaloweDocument14 pagesBALEX MW Standard Welna Mineralna 2024-03-18 Złożone Konstrukcje MetaloweKarol IwanekNo ratings yet

- Jak Projektować Odpowiedzialnie. Kilka Słów Na Temat Ciągliwości Stali ZbrojeniowejDocument12 pagesJak Projektować Odpowiedzialnie. Kilka Słów Na Temat Ciągliwości Stali ZbrojeniowejqwertyNo ratings yet

- Materialy KonstrukcyjneDocument75 pagesMaterialy Konstrukcyjneinspektor1023No ratings yet

- Karta Techn EM 250Document2 pagesKarta Techn EM 250NowNo ratings yet

- ATLAS Domieszki Beton WG Normy PN en 206 2014Document2 pagesATLAS Domieszki Beton WG Normy PN en 206 2014fdghjvkNo ratings yet

- PL MKT TEC POR Porotherm 30 PplusW Karta Techniczna PorothermDocument2 pagesPL MKT TEC POR Porotherm 30 PplusW Karta Techniczna PorothermBloomekNo ratings yet

- SF 3M Polski 30032020 Rev 2Document1 pageSF 3M Polski 30032020 Rev 2Marius BarNo ratings yet

- Biomateriały!!Document15 pagesBiomateriały!!Justyna SokołowskaNo ratings yet

- TDS E143 Klej Metalowy Epoksydowy PLDocument3 pagesTDS E143 Klej Metalowy Epoksydowy PLKrzysztof PańkowskiNo ratings yet

- Ceramiczne Lozyska Liniowe Rollico (PL)Document4 pagesCeramiczne Lozyska Liniowe Rollico (PL)a04205No ratings yet

- Pulsar MET-S: Arkusz Danych Technicznych Płynny MetalDocument1 pagePulsar MET-S: Arkusz Danych Technicznych Płynny MetalKrzysztof PańkowskiNo ratings yet

- EUROKODY Projektowanie Konstrukcji StalowychDocument18 pagesEUROKODY Projektowanie Konstrukcji StalowychMietekNo ratings yet

- 11 Stopy Metali NiezelaznychDocument29 pages11 Stopy Metali NiezelaznychDom PerignonNo ratings yet

- Deklaracja Właściwości Użytkowych 27Document2 pagesDeklaracja Właściwości Użytkowych 27kamilamppartnersNo ratings yet

- Tabele Trapezowe T35E 02 2021Document6 pagesTabele Trapezowe T35E 02 2021Android MarketNo ratings yet

- Instrukcja - Poliweglan PELNADocument25 pagesInstrukcja - Poliweglan PELNAPrzemyslaw WozniczakNo ratings yet

- MOLYKOTE 1000 POLSKA Karta PDFDocument2 pagesMOLYKOTE 1000 POLSKA Karta PDFWojciechNo ratings yet

- ElastomeryDocument13 pagesElastomeryTomasz ZawadzkiNo ratings yet

- Poradnik STALDocument9 pagesPoradnik STALBeata StadnikNo ratings yet

- 2020.11.16eurokod2 Konstrukcje ZelbetoweDocument171 pages2020.11.16eurokod2 Konstrukcje ZelbetoweTomek KaczmarskiNo ratings yet

- TECATRON PPS CM XP64 Natural 5Document1 pageTECATRON PPS CM XP64 Natural 5GrzegorzNo ratings yet

- 7b Odlewnicze Stopy ŻelazaDocument50 pages7b Odlewnicze Stopy ŻelazaDawid PopNo ratings yet

- Opracowanie PosadzkaDocument11 pagesOpracowanie PosadzkapppNo ratings yet

- Molykote X5-6020 GreaseDocument1 pageMolykote X5-6020 GreaseŁukasz BrachaNo ratings yet

- 6 - STALE NIERDZEWNE - Odporne Na KorozjeDocument33 pages6 - STALE NIERDZEWNE - Odporne Na KorozjeNicol GałkowskaNo ratings yet

- Popuś Numero 4Document3 pagesPopuś Numero 4Adrianna GórnaNo ratings yet

- Sieć Krystal A1Document3 pagesSieć Krystal A1sdsNo ratings yet

- Uszczelnienia Spiralne BECKER PL - Informacja TechnicznaDocument15 pagesUszczelnienia Spiralne BECKER PL - Informacja TechnicznacracoviamaszynaNo ratings yet

- Technologia MalowaniaDocument6 pagesTechnologia Malowaniauser123No ratings yet

- TD EGGER PerfectSense Topmatt Worktops PLDocument3 pagesTD EGGER PerfectSense Topmatt Worktops PLSebastian StaniewiczNo ratings yet

- d6 Metody Badan Wlasciwosci Fizycznych Kruszyw WWWDocument8 pagesd6 Metody Badan Wlasciwosci Fizycznych Kruszyw WWWKuba WysockiNo ratings yet

- Rollform T2HDocument1 pageRollform T2HMichał ŚwiątekNo ratings yet

- St8-Bitumy I Papy 4Document14 pagesSt8-Bitumy I Papy 4fiflokowskyNo ratings yet

- Ceramotion Z - DyskiDocument24 pagesCeramotion Z - DyskiJoanna ŁupińskaNo ratings yet

- Dwu NR 19-cpr-2016 Acustic 2016 04 01Document2 pagesDwu NR 19-cpr-2016 Acustic 2016 04 01damianos262No ratings yet

- Stal ZbrojeniowaDocument22 pagesStal ZbrojeniowarleszkaNo ratings yet

- MaterialyDocument9 pagesMaterialyh_ansNo ratings yet

- MW Plus Welna Mineralna Ukryte MocowanieDocument9 pagesMW Plus Welna Mineralna Ukryte MocowanieAndrzejNo ratings yet

- Gatunki Stali WYDRUKOWANEDocument12 pagesGatunki Stali WYDRUKOWANEKasia MazurNo ratings yet

- E7 Beton Lekki WWWDocument8 pagesE7 Beton Lekki WWW7roots77No ratings yet

- Materialy Piece-ProplasticaDocument6 pagesMaterialy Piece-ProplasticaAlba R.No ratings yet

- Igp Karty Alaska Plus Pion 190725Document2 pagesIgp Karty Alaska Plus Pion 190725testowy YTNo ratings yet

- Dwu 5000 01 PLDocument3 pagesDwu 5000 01 PLyed60185No ratings yet

- Informacje Techniczne SapaDocument8 pagesInformacje Techniczne SapaPawel PNo ratings yet

- Poradnik Projektanta - Konstrukcji StalowychDocument57 pagesPoradnik Projektanta - Konstrukcji StalowychMeca_xlNo ratings yet

- PL QUA DOC TEC DoP Cegla Klinkierowa Drazona E3 KL 35 ADocument1 pagePL QUA DOC TEC DoP Cegla Klinkierowa Drazona E3 KL 35 Apablo.pacerNo ratings yet

- KI Sikaflex-953 PL v1 05-16Document2 pagesKI Sikaflex-953 PL v1 05-16Bos KiNo ratings yet

- NA2XSF2Y-XUHAKXS-18 30kV$APP MV DS EN-PLDocument5 pagesNA2XSF2Y-XUHAKXS-18 30kV$APP MV DS EN-PLanamulkabirNo ratings yet

- 1126 121de Yy001 3Document5 pages1126 121de Yy001 3MichałNo ratings yet

- E8 Beton Wysokowartosciowy WWWDocument8 pagesE8 Beton Wysokowartosciowy WWWrafaogibaNo ratings yet

- Karta-Produktun KlejuDocument3 pagesKarta-Produktun KlejuBenNo ratings yet

- EPS S 038 FASADA Deklaracja WUDocument2 pagesEPS S 038 FASADA Deklaracja WUw.trepa86No ratings yet

- Katalog Chemii Warsztatowej Beta 2019 PLDocument20 pagesKatalog Chemii Warsztatowej Beta 2019 PLmnowaqNo ratings yet

- RM12Document3 pagesRM12MaduroNo ratings yet

- Materiały Chemiczne RYWALDocument24 pagesMateriały Chemiczne RYWALmaoNo ratings yet

Acralock 1-15 Nat

Acralock 1-15 Nat

Uploaded by

Jarek COriginal Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Acralock 1-15 Nat

Acralock 1-15 Nat

Uploaded by

Jarek CCopyright:

Available Formats

SERIA SA1

METAKRYLOWY KLEJ STRUKTURALNY

KARTA TECHNICZNA

OPIS KLEJU

ACRALOCK seria SA1 to zaawansowany klej dwuskładnikowy o proporcjach 1:1. Posiada wysoką odporność na ścinanie, dużą

twardość i średnią wartością na rozciąganie oraz łączenie metali bez konieczności stosowania podkładów. Seria SA1 dostępna

jest w różnych wariantach kombinacji kleju i aktywatora tak aby otrzymać dwa czasy pracy 5 oraz 15 min oraz dwa kolory

gotowej masy. Przeznaczony jest do łącznia metali, kompozytów oraz tworzyw sztucznych włączając również powierzchnie

trudne w klejeniu takie jak stal nierdzewną, nylon, PoliDCDP, gumy oraz metale galwanizowane począwszy od braku potrzeby

przygotowania powierzchni do minimalnego przygotowania. a,b.

Opakowania: 50 oraz 400 ml opakowania dwukomorowe; 20 l oraz 200 l pojemniki bębnowe dla zastosowań przy użyciu

dozowników.

WŁAŚCIWOŚCI ZALETY

Czas pracy 5 i 15 minut Czas pracy dla średnich aplikacji

Szeroki wachlarz zastosowań Łączy nylon i stal galwanizowaną bez podkładu (a)

Łączenie metali bez podkładu Nie wymaga podkładu do większości metali

Średnie wartości egzotermiczne Możliwość zastosowania przy małych wypełnieniach

Wypełnienie od 0,1 do 5 mm Zastosowanie dla małych szczelin

Dobra odporność chemiczna/środowiskowa(b) Doskonałe właściwości zmęczeniowe i odporność na obciążenia

dynamiczne

Stała wytrzymałość i elastyczność Trwałe właściwości kleju w trudnych warunkach

Nie spływa Możliwość zastosowań pionowego lub „nad głową”

Brak wpływu proporcji mieszania na masę Łatwy w użyciu przez wyciskacz ręczny i z dozownika

Stabilne właściwości Okres trwałości 6 miesięcy

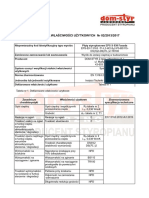

WŁAŚCIWOŚCI PRODUKTU W TEM.22° C

Produkt Klej/Aktywator Czas pracy (Minuty) Czas wiązania(Minuty)

SA 1-05 naturalny SA 1-15A / SA 1-05B Nat 5– 8 >15

SA 1-15 naturalny SA 1-15A / SA 1-15B Nat 15 – 20 >30

SA 1-15 czarny SA 1-15A / SA 1-15B Blk 15 – 20 >45

HS 1-15 czarny SA 1-15A / HS 1-15B Blk 15 – 20 >30

WŁAŚCIWOŚCI SKŁADNIKÓW MOKRYCH:

Właściwość Komponent A Komponent B A+B

Kolor Złamana biel Bursztynowy Naturalny (5)

Złamana biel Czarny Czarny

Proporcje (objetość) 1 1

Proporcje (waga) 1,05 1

Lepkość kps (Pa.s) 100 - 250 100 – 200

Gęstość (g/cm³) 0,98 - 1,02 0,94 – 1,02 1,00

Gęstość (lb/gal) 8,45 8,1 8,28

WŁAŚCIWOŚCI UTWARDZONEJ MASY:

Wytrzymałość na rozciąganie: 2,500-3,500 psi (24 MPa)

Współczynnik: 90-110 kpsi (690 MPa)

Wydłużenie: 50-75 %

Wytrzymałość połączeń klejowych, ASTM D1002: 3,000-3,500 psi (20 – 24 MPa)

Zakres temperatury: - 55 – 120°C

Maksymalna odporność na temperaturę: 250°C, 1h

Utwardzony klej jest odporny na roztwory solne, węglowodory oraz kwasy, zasady PH od 3 do 10.

Nie zaleca się wystawiania klejonych powierzchni na działanie rozpuszczalników , mocnych kwasów czy roztworów

zasadowych. Zakres temperatury waha się od - 40 – 120°C krótkotrwale od -55 do 250° C.

Engineered Bonding Solutions, www.acralock.pl TDS SA1 polish rev1 06/2012

page 1 of 3

ZALECANE PODŁOŻA:

Poliestry Akryle PVC/FPVC/CPVC Estry vinylu

Żelkot poliestrowy ABS Styreny SMC/BMC

Epoksydy Stal Nierdzewna Stal węglowa Aluminium

Powłoki nawierzchniowe Nylon metale galwanizowane Poli-DCPD

Stal galwanizowana na gorąco (4) Winyloestry Metale powlekane Poliuretan

Drewno Gumy Elastomery PU - Rim

PA – RIM Poliwęglan PMMA PET

NIE ZALECANE PODŁOŻA:

Poliolefiny Poliacetal PTFE Szkło

WŁAŚCIWOŚCI POŁĄCZEŃ KLEJOWYCH 22°C,

Epoksyd wzmacniany włóknem węglowym: 30 MPa (e) (rozerwanie kohezyjne)

Stal nierdzewna: 30 MPa (e) (rozerwanie adhezyjne/ kohezyjne)

Aluminium AW 6060 33 MPa (e) (rozerwanie kohezyjne)

PVC wzmacniane 7,5 MPa (e) (rozerwanie materiału)

PC 8,5 MPa (e) (rozerwanie materiału)

Laminowana żywica poliestrowa 10,5 MPa (e) (rozerwanie materiału)

Poliester wzmacniany 19 MPa (e) (rozerwanie materiału)

Winyloester wzmacniany 22 MPa (e) (rozerwanie materiału)

PU RIM 6 MPa (g) ( rozerwanie materiału)

PA RIM 5 MPa (f) (rozerwanie materiału )

Stal nierdzewna: 18 MPa (f) (rozerwanie adhezyjne/ kohezyjne)

Stal węglowa: 22 MPa (f) (rozerwanie adhezyjne/ kohezyjne)

ABS: 5 MPa (f) (rozerwanie materiału)

KTL: 9 MPa (f) (rozerwanie materiału)

Aluminium: 33 MPa (f) (rozerwanie kohezyjne)

Telene 1650 9 MPa (f) (rozerwanie materiału)

Stal galwanizowana na gorąco: 22 MPa (h) (rozerwanie adhezyjne/ kohezyjne)

(e): grubość szczeliny 1 mm, przetarte IPA

(f): grubość szczeliny 1 mm, przetarte IPA, po teście kataplazmatycznym , -30/+120°C, 12h każdy, 5 cyklów

(g) grubość szczeliny 1 mm, ścieranie papierem ściernym 40, przetarte IPA , po teście kataplazmatycznym , -30/+120°C, 12h każdy, 5 cyklów

(h) grubość szczeliny 1 mm, ścieranie papierem ściernym 40, przetarte AP-1 , po teście kataplazmatycznym , -30/+120°C, 12h każdy, 5 cyklów

Uwagi:

a.] Przygotowanie powierzchni:Potrzeba zastosowania przygotowania powierzchni oparta musi być na testach przeprowadzonych przez użytkownika na powierzchni

przygotowanej jak i na powierzchni bez wcześniejszego przygotowania, na sprawdzeniu czy siła łączenia jest wystarczająca. Oprócz siły łączenia sprawdzona

powinna również być wytrzymałość tak aby sprawdzić czy z biegiem czasu czy stan powierzchni ma wpływ na trwałość łączenia. Każda zmiana powierzchni lub

warunków wymaga ponownego testu.

1. Większość podłoży termoplastycznych wymienionych powyżej nie wymaga innego przygotowania powierzchni prócz przetarcia sucha szmatką lub

zdmuchnięcia ewentualnych zanieczyszczeń. Jeśli zanieczyszczenie jest widoczne lub spodziewane wówczas przecieramy szmatka nasączona alkoholem

przed samym klejeniem. Tworzywa takie jak poliolefiny, poliestry termoplastyczne czy tworzywa fluorokarbon nie są sklejalne..

2. Metale takie jak aluminium, stal nierdzewna, stal walcowana an zimno, stal węglowa nie wymagają wcześniejszych przygotowań. EBS zaleca jedynie

używanie wersji szybciej schnących z czasem pracy krótszym niż 40 minut. Jeśli łączymy metal z metalem o małych szczelinach klejenia > 0,1 mm szczelina

łączenia musi być zachowana.

3. Kompozyty termoutwardzalne nie wymagają przygotowania powierzchni, jednak proces formowania może zmieniać proces sklejania dlatego też

wymagane są wcześniejsze próby testowe.

4. W przypadku galwanizacji gorącej: zastosować szlifowanie papierem o grubości 40 lub użyć AP1

b) Użytkownik odpowiedzialny jest za dobór odpowiedniego kleju w zależności od powierzchni jak również sposobu aplikacji.. EBS zaleca przeprowadzanie prób oraz

testów biorących pod uwagę warunki atmosferyczne oraz sposób w jaki klej będzie używany. Zaleca się uważne przeczytanie kart technicznych oraz kart

bezpieczeństwa. Utwardzony klej ( spoina) odporna jest na działanie ciepła, wody, wilgoci, wodnych roztworów chemicznych oraz większości węglowodorów

petrochemicznych włączając benzynę, olej silnikowy oraz olej napędowy. Nie zaleca się zanurzanie lub wystawianie na długie działanie skoncentrowanych

kwasów, zasad, silnych rozpuszczalników organicznych takich jak: toluen, ketony, i estry. Użytkownik odpowiedzialny jest za dobór odpowiedniego kleju w

zależności od zastosowania klejonych powierzchni. W przypadku wątpliwości i pytań prosimy o kontakt z firma EBS z prośba o wsparcie techniczne.

c.) Wytrzymałość kohezyjna w temp -40 do 120oC zachowuje min 1,000psi ( pomiar wykonany na aluminium). Klejone powierzchnie odporne są na

krótkotrwałą ekspozycje na temperatury od -55 to 250° C, pod warunkiem prawidłowo zakończonego procesu łączenia .Użytkownik płowieniem określić

możliwość długotrwałego wystawienia klejonych powierzchni na działanie temperatury przekraczającej zakres temperatury wyżej wymieniony.

d) Okres trwałości składników A oraz B w zamkniętych pojemnikach wynosi ok. 6 miesięcy od daty produkcji. Okres trwałości produktu oparty jest na

stałych warunkach przechowywania w temp . między 13°C a 27°C. Wystawieni ciągłe lub krótkotrwałe na działanie temperatury powyżej 27°C spowoduje

znaczne skrócenie okresu przydatności. Okres trwałości może zostać wydłużony poprzez przechowywanie w klimatyzowanych bądź chłodzonych

pomieszczeniach w temperaturze od 13°C do 18°C.

Engineered Bonding Solutions, www.acralock.pl TDS SA1 polish rev1 06/2012

page 2 of 3

Informacje zawarte w powyższym piśmie są wiarygodne.

Wszystkie informacje zawarte powyżej otrzymane były podczas badań w laboratorium firmy EBS lub poza laboratorium z

zachowanie kontrolowanych warunków. Wszystkie wartości służą jedynie jako wskazówka do dalszych działań użytkownika.

Ostateczne zastosowanie kleju powinno być poprzedzone przez odpowiednie testy i próby wykonane przez użytkownika z

otrzymaniem określonych przez siebie wyników testu. Produkt przeznaczony jest do użytku przez osoby indywidualne na

własne ryzyko. Ponieważ użyte materiały, zastosowanie oraz przechowywanie kleju nie są kontrolowane przez EBS, nasza

gwarancja dotyczy jedynie ewentualnej wymiany wadliwego towaru.

BEZPIECZEŃSTWO, ZASADY POSŁUGIWANIA SIE ORAZ NAKLADANIE:

UWAGA :Przed zastosowaniem produktu należy uważnie przeczytać kartę bezpieczeństwa. Engineered Bonding Solutions, LLC ( dalej

"EBS") dostarcza kleje w formie dwuskładnikowych pojemników, pojemniki 5 galonowe oraz bębny 50 galonowe do zastosowań przy

użyciu dozowników. Nie zaleca się mieszania ręcznego. W przypadku braku urządzeń dozujących prosimy o kontakt z osoba

reprezentującą EBS. Reakcja chemiczna podczas mieszania komponent A i B wytwarza ciepło. Ilość wytwarzanego ciepła

uwarunkowana jest ilością produktu jak również jej grubością. Duże masy o grubości powyżej 12,5 mm mogą wytworzyć ciepło rzędu

121°C oraz wydzielać szkodliwe łatwopalne opary. Duże ilości mieszanego produktu powinny zostać przeniesione do pomieszczeń o

dobrej wentylacji tak aby zminimalizować ryzyko bezpośredniego kontaktu.

Czas pracy to przybliżona wartość czasu podczas którego wymieszane składniki A oraz B pozostają płynne oraz zachowują mokrą

powierzchnię. Czas wiązania to przybliżony czas podczas którego klejone powierzchnie mogą zostać dopasowane i przesuwane.

Złączone powierzchnie mogą być oddane do użytku po osiągnięciu 75% trwałości, następuje to po wychłodzeniu się kleju do

temperatury otoczenia. Wyższa temperatura otoczenia skraca czas pracy natomiast chłodniejsza temperatura otocznia wydłuży czas

pracy. Dane te oparte są o badania laboratoryjne w temperaturze 24°C. Przy zastosowaniu produktu w wyższych lub niższych

temperaturach prosimy o kontakt z przedstawicielem EBS.

Przed nałożeniem produktu upewnij się że powierzchnie są czyste. Sprzęt dozujący powinien być w dobrym stanie, użytkownik

powinien regularnie sprawdzać czy dozownik zachowuje określone proporcje składników. Należy stosować jedynie dozowniki

zaakceptowane przez przedstawiciela EBS. Wszelkie zawilgocone metale powinny być ze stali nierdzewnej. Zawsze należy sprawdzić

kolor kleju na powierzchni nieporowatej (plastik). Należy sprawdzić czy czas pracy oraz czas wiązania zgadza się z wymienionym na

pierwszej stronie. Jeśli wszystkie warunki jak i proporcje zostały zachowane należy kontynuować pamiętając o zachowaniu minimalnej

oraz maksymalnej szczeliny o grubości 0.02“(.5mm)

Wszystkie kleje z czasem łączenia poniżej 30 min mogą zagotować się przy szczelinach sięgających 12,5 mm lub nawet mniej jeśli

stosuje się jeszcze szybsze formuły. Może to doprowadzić do zmniejszenia właściwości fizycznych utwardzonego już kleju.

Po nałożeniu kleju należy docisnąć powierzchnie tak aby usunąć ewentualny nadmiar. Po tym czasie nie należy już przesuwać i

korygować pozycji klejonych elementów. Każda próba poruszenia klejonych przedmiotów spowoduje dostanie się powietrza do

wiążącej się masy co zmniejszy właściwości kleju. Klejone elementy należy unieruchomić i pozostawić na czas wiązania.

EBS zaleca stosowanie alkoholu lub rozpuszczalników przemysłowych do usuwania nadmiaru kleju. Nadmiar kleju należy usuwać

kiedy jeszcze masa jest wilgotna lub plastyczna z zachowaniem ostrożności tak aby alkohol ani rozpuszczalnik nie miał kontaktu klejem

na łączeniu ponieważ może to zachwiać proces utwardzania na krawędziach. Najlepiej użyć taśmy papierowej lub ostrego noża do

usuwania namiaru masy. Do usuwania utwardzonego materiału zalecane jest użycie ostrego noża. Stosowanie ścierania lub szlifowania

może wytwarzać ciepło oraz szkodliwe opary. Należy tego unikać lub stosować specjalne ochronne maski

Engineered Bonding Solutions, www.acralock.pl TDS SA1 polish rev1 06/2012

page 3 of 3

You might also like

- ĆW - 5Document23 pagesĆW - 5Dawid PopNo ratings yet

- Felga SamochodowaDocument6 pagesFelga SamochodowaNightmareSpNo ratings yet

- Katalog UchwytowDocument32 pagesKatalog Uchwytowsolidworks Tài liệuNo ratings yet

- BALEX MW Standard Welna Mineralna 2024-03-18 Złożone Konstrukcje MetaloweDocument14 pagesBALEX MW Standard Welna Mineralna 2024-03-18 Złożone Konstrukcje MetaloweKarol IwanekNo ratings yet

- Jak Projektować Odpowiedzialnie. Kilka Słów Na Temat Ciągliwości Stali ZbrojeniowejDocument12 pagesJak Projektować Odpowiedzialnie. Kilka Słów Na Temat Ciągliwości Stali ZbrojeniowejqwertyNo ratings yet

- Materialy KonstrukcyjneDocument75 pagesMaterialy Konstrukcyjneinspektor1023No ratings yet

- Karta Techn EM 250Document2 pagesKarta Techn EM 250NowNo ratings yet

- ATLAS Domieszki Beton WG Normy PN en 206 2014Document2 pagesATLAS Domieszki Beton WG Normy PN en 206 2014fdghjvkNo ratings yet

- PL MKT TEC POR Porotherm 30 PplusW Karta Techniczna PorothermDocument2 pagesPL MKT TEC POR Porotherm 30 PplusW Karta Techniczna PorothermBloomekNo ratings yet

- SF 3M Polski 30032020 Rev 2Document1 pageSF 3M Polski 30032020 Rev 2Marius BarNo ratings yet

- Biomateriały!!Document15 pagesBiomateriały!!Justyna SokołowskaNo ratings yet

- TDS E143 Klej Metalowy Epoksydowy PLDocument3 pagesTDS E143 Klej Metalowy Epoksydowy PLKrzysztof PańkowskiNo ratings yet

- Ceramiczne Lozyska Liniowe Rollico (PL)Document4 pagesCeramiczne Lozyska Liniowe Rollico (PL)a04205No ratings yet

- Pulsar MET-S: Arkusz Danych Technicznych Płynny MetalDocument1 pagePulsar MET-S: Arkusz Danych Technicznych Płynny MetalKrzysztof PańkowskiNo ratings yet

- EUROKODY Projektowanie Konstrukcji StalowychDocument18 pagesEUROKODY Projektowanie Konstrukcji StalowychMietekNo ratings yet

- 11 Stopy Metali NiezelaznychDocument29 pages11 Stopy Metali NiezelaznychDom PerignonNo ratings yet

- Deklaracja Właściwości Użytkowych 27Document2 pagesDeklaracja Właściwości Użytkowych 27kamilamppartnersNo ratings yet

- Tabele Trapezowe T35E 02 2021Document6 pagesTabele Trapezowe T35E 02 2021Android MarketNo ratings yet

- Instrukcja - Poliweglan PELNADocument25 pagesInstrukcja - Poliweglan PELNAPrzemyslaw WozniczakNo ratings yet

- MOLYKOTE 1000 POLSKA Karta PDFDocument2 pagesMOLYKOTE 1000 POLSKA Karta PDFWojciechNo ratings yet

- ElastomeryDocument13 pagesElastomeryTomasz ZawadzkiNo ratings yet

- Poradnik STALDocument9 pagesPoradnik STALBeata StadnikNo ratings yet

- 2020.11.16eurokod2 Konstrukcje ZelbetoweDocument171 pages2020.11.16eurokod2 Konstrukcje ZelbetoweTomek KaczmarskiNo ratings yet

- TECATRON PPS CM XP64 Natural 5Document1 pageTECATRON PPS CM XP64 Natural 5GrzegorzNo ratings yet

- 7b Odlewnicze Stopy ŻelazaDocument50 pages7b Odlewnicze Stopy ŻelazaDawid PopNo ratings yet

- Opracowanie PosadzkaDocument11 pagesOpracowanie PosadzkapppNo ratings yet

- Molykote X5-6020 GreaseDocument1 pageMolykote X5-6020 GreaseŁukasz BrachaNo ratings yet

- 6 - STALE NIERDZEWNE - Odporne Na KorozjeDocument33 pages6 - STALE NIERDZEWNE - Odporne Na KorozjeNicol GałkowskaNo ratings yet

- Popuś Numero 4Document3 pagesPopuś Numero 4Adrianna GórnaNo ratings yet

- Sieć Krystal A1Document3 pagesSieć Krystal A1sdsNo ratings yet

- Uszczelnienia Spiralne BECKER PL - Informacja TechnicznaDocument15 pagesUszczelnienia Spiralne BECKER PL - Informacja TechnicznacracoviamaszynaNo ratings yet

- Technologia MalowaniaDocument6 pagesTechnologia Malowaniauser123No ratings yet

- TD EGGER PerfectSense Topmatt Worktops PLDocument3 pagesTD EGGER PerfectSense Topmatt Worktops PLSebastian StaniewiczNo ratings yet

- d6 Metody Badan Wlasciwosci Fizycznych Kruszyw WWWDocument8 pagesd6 Metody Badan Wlasciwosci Fizycznych Kruszyw WWWKuba WysockiNo ratings yet

- Rollform T2HDocument1 pageRollform T2HMichał ŚwiątekNo ratings yet

- St8-Bitumy I Papy 4Document14 pagesSt8-Bitumy I Papy 4fiflokowskyNo ratings yet

- Ceramotion Z - DyskiDocument24 pagesCeramotion Z - DyskiJoanna ŁupińskaNo ratings yet

- Dwu NR 19-cpr-2016 Acustic 2016 04 01Document2 pagesDwu NR 19-cpr-2016 Acustic 2016 04 01damianos262No ratings yet

- Stal ZbrojeniowaDocument22 pagesStal ZbrojeniowarleszkaNo ratings yet

- MaterialyDocument9 pagesMaterialyh_ansNo ratings yet

- MW Plus Welna Mineralna Ukryte MocowanieDocument9 pagesMW Plus Welna Mineralna Ukryte MocowanieAndrzejNo ratings yet

- Gatunki Stali WYDRUKOWANEDocument12 pagesGatunki Stali WYDRUKOWANEKasia MazurNo ratings yet

- E7 Beton Lekki WWWDocument8 pagesE7 Beton Lekki WWW7roots77No ratings yet

- Materialy Piece-ProplasticaDocument6 pagesMaterialy Piece-ProplasticaAlba R.No ratings yet

- Igp Karty Alaska Plus Pion 190725Document2 pagesIgp Karty Alaska Plus Pion 190725testowy YTNo ratings yet

- Dwu 5000 01 PLDocument3 pagesDwu 5000 01 PLyed60185No ratings yet

- Informacje Techniczne SapaDocument8 pagesInformacje Techniczne SapaPawel PNo ratings yet

- Poradnik Projektanta - Konstrukcji StalowychDocument57 pagesPoradnik Projektanta - Konstrukcji StalowychMeca_xlNo ratings yet

- PL QUA DOC TEC DoP Cegla Klinkierowa Drazona E3 KL 35 ADocument1 pagePL QUA DOC TEC DoP Cegla Klinkierowa Drazona E3 KL 35 Apablo.pacerNo ratings yet

- KI Sikaflex-953 PL v1 05-16Document2 pagesKI Sikaflex-953 PL v1 05-16Bos KiNo ratings yet

- NA2XSF2Y-XUHAKXS-18 30kV$APP MV DS EN-PLDocument5 pagesNA2XSF2Y-XUHAKXS-18 30kV$APP MV DS EN-PLanamulkabirNo ratings yet

- 1126 121de Yy001 3Document5 pages1126 121de Yy001 3MichałNo ratings yet

- E8 Beton Wysokowartosciowy WWWDocument8 pagesE8 Beton Wysokowartosciowy WWWrafaogibaNo ratings yet

- Karta-Produktun KlejuDocument3 pagesKarta-Produktun KlejuBenNo ratings yet

- EPS S 038 FASADA Deklaracja WUDocument2 pagesEPS S 038 FASADA Deklaracja WUw.trepa86No ratings yet

- Katalog Chemii Warsztatowej Beta 2019 PLDocument20 pagesKatalog Chemii Warsztatowej Beta 2019 PLmnowaqNo ratings yet

- RM12Document3 pagesRM12MaduroNo ratings yet

- Materiały Chemiczne RYWALDocument24 pagesMateriały Chemiczne RYWALmaoNo ratings yet