Professional Documents

Culture Documents

0 ratings0% found this document useful (0 votes)

5 views1.2. So Sánh Và NG D NG

1.2. So Sánh Và NG D NG

Uploaded by

21139295Copyright:

© All Rights Reserved

Available Formats

Download as DOCX, PDF, TXT or read online from Scribd

You might also like

- Công Nghệ Sấy Nông Sản Nhóm 3Document25 pagesCông Nghệ Sấy Nông Sản Nhóm 3Phước DươngNo ratings yet

- Báo Cáo Thực Hành: Môn Học: Công Nghệ Chế Biến Sữa Và Các Sản Phẩm Từ SữaDocument10 pagesBáo Cáo Thực Hành: Môn Học: Công Nghệ Chế Biến Sữa Và Các Sản Phẩm Từ SữaThinh VuNo ratings yet

- Ung dụng nấm mốc Sản Xuat Nuoc TuongDocument17 pagesUng dụng nấm mốc Sản Xuat Nuoc TuongJason KhuongNo ratings yet

- Báo Cáo Thực Hành: Môn Học: Công Nghệ Chế Biến Sữa Và Các Sản Phẩm Từ SữaDocument10 pagesBáo Cáo Thực Hành: Môn Học: Công Nghệ Chế Biến Sữa Và Các Sản Phẩm Từ SữaNguyễn Phương Lệ HàNo ratings yet

- Nghiên C U QTSX MatchaDocument10 pagesNghiên C U QTSX MatchaHan NguyenNo ratings yet

- Kỹ Thuật Sấy ChuốiDocument8 pagesKỹ Thuật Sấy Chuốingocthe112233No ratings yet

- SodoDocument8 pagesSodoppthao1100No ratings yet

- Quy trình sản xuất nước tươngDocument6 pagesQuy trình sản xuất nước tươngminh thuNo ratings yet

- Nư C TươngDocument9 pagesNư C TươngQuỳnh ĐinhNo ratings yet

- Công nghệ cô đặc chân khôngDocument7 pagesCông nghệ cô đặc chân khôngsoulknightcamonNo ratings yet

- QUY TRÌNH CÔNG NGHỆ SẢN XUẤT MỨT DÂUDocument7 pagesQUY TRÌNH CÔNG NGHỆ SẢN XUẤT MỨT DÂULương Xuân Sơn75% (4)

- MỞ ĐẦU (AutoRecovered)Document11 pagesMỞ ĐẦU (AutoRecovered)Thái Thị ToánNo ratings yet

- SẤY PHUN-NHÓM 2Document14 pagesSẤY PHUN-NHÓM 2Instinct Evil Gamer (Instinct Evil Gamer)No ratings yet

- QUY TRÌNH VÀ THUYẾT MINH QUY TRÌNH SẢN XUẤT NECTARDocument10 pagesQUY TRÌNH VÀ THUYẾT MINH QUY TRÌNH SẢN XUẤT NECTARski097No ratings yet

- CÔNG NGHỆ SẢN XUẤT BÁNH GẠODocument3 pagesCÔNG NGHỆ SẢN XUẤT BÁNH GẠOKika NguyenNo ratings yet

- MỞ ĐẦUDocument15 pagesMỞ ĐẦUThái Thị ToánNo ratings yet

- SữaDocument15 pagesSữaNgọc NhớNo ratings yet

- CÔNG NGHỆ CHẾ BIẾN THỰC PHẨM có tràDocument70 pagesCÔNG NGHỆ CHẾ BIẾN THỰC PHẨM có tràHào NguyễnNo ratings yet

- Tiểu Luận Của BáchDocument16 pagesTiểu Luận Của BáchVăn thang NguyenNo ratings yet

- Cong Nghe Vi Bao Bui Vinh Phuc PDF FreeDocument25 pagesCong Nghe Vi Bao Bui Vinh Phuc PDF Freevanvu buiNo ratings yet

- BÁO CÁO KIẾN TẬP 3Document14 pagesBÁO CÁO KIẾN TẬP 3Khánh LinhNo ratings yet

- Tại sao sấy phun được xếp vào công nghệ xanhDocument1 pageTại sao sấy phun được xếp vào công nghệ xanhNguyen Truong Thi ThaoNo ratings yet

- thiết bị cô đặcDocument3 pagesthiết bị cô đặchai.dd.63cntpNo ratings yet

- Ứng dụng điều khiển quá trình trong ngành kỹ thuật hóa họcDocument11 pagesỨng dụng điều khiển quá trình trong ngành kỹ thuật hóa họcThư NguyễnNo ratings yet

- TRƯỜNG ĐẠI HỌC CÔNG NGHIỆP HÀ NỘIDocument126 pagesTRƯỜNG ĐẠI HỌC CÔNG NGHIỆP HÀ NỘIĐồng LêNo ratings yet

- Quy trình sản xuất sữa đặcDocument26 pagesQuy trình sản xuất sữa đặcThương HoàiNo ratings yet

- đồ án sấyDocument56 pagesđồ án sấyThư Huỳnh0% (1)

- Báo Cáo Đào NgâmDocument24 pagesBáo Cáo Đào Ngâmhungduy.namdinh100% (1)

- ôn đề chất thảiDocument10 pagesôn đề chất thảibjhNo ratings yet

- BÀI DỊCH SỮA BỘTDocument34 pagesBÀI DỊCH SỮA BỘTNgân NguyễnNo ratings yet

- Quy trình sản xuấtDocument7 pagesQuy trình sản xuấtNguyen Thi Minh PhuongNo ratings yet

- CÁC PHƯƠNG PHÁP CHIẾT XUẤT TINH DẦUDocument13 pagesCÁC PHƯƠNG PHÁP CHIẾT XUẤT TINH DẦUSáng Trương QuangNo ratings yet

- Câu Hỏi Lương ThựcDocument5 pagesCâu Hỏi Lương ThựcNguyễn KhoaNo ratings yet

- Quy Trinh Che Bien Mit Say 1279 1Document35 pagesQuy Trinh Che Bien Mit Say 1279 1Nguyễn Lê MinhNo ratings yet

- Quy Trinh CB Bánh TrángDocument8 pagesQuy Trinh CB Bánh Trángnqz2rrdgzdNo ratings yet

- Báo Cáo TT Tràng An (3) K52Document40 pagesBáo Cáo TT Tràng An (3) K52phuongchi53No ratings yet

- Cô đặc chân khôngDocument2 pagesCô đặc chân khôngthanhtruc02012004No ratings yet

- Thiết Kế Hệ Thống Sấy Phun Sữa BộtDocument20 pagesThiết Kế Hệ Thống Sấy Phun Sữa BộtNguyễn Nhất KhangNo ratings yet

- Quy trình sản xuất chuốiDocument3 pagesQuy trình sản xuất chuốiTrung NguyenNo ratings yet

- Thực Tập Nhận Thức Chương 2 Về Quy Trình Sản Xuất Hạt Nêm - Nhóm 09Document19 pagesThực Tập Nhận Thức Chương 2 Về Quy Trình Sản Xuất Hạt Nêm - Nhóm 09Quốc VươngNo ratings yet

- Tổng Quan Về SấyDocument9 pagesTổng Quan Về SấyVy NguyenNo ratings yet

- - Các biến đổi công đoạn hấpDocument3 pages- Các biến đổi công đoạn hấpAnh QuỳnhNo ratings yet

- HƯỚNG DẪN HỌC TẬP CHƯƠNG 4Document6 pagesHƯỚNG DẪN HỌC TẬP CHƯƠNG 4Thanh ThảoNo ratings yet

- ĐỒ ÁN THIẾT BỊDocument65 pagesĐỒ ÁN THIẾT BỊKhánh Dương0% (1)

- Phan 2.3 (Hoa Ly)Document41 pagesPhan 2.3 (Hoa Ly)Nguyễn Thị Vân AnhNo ratings yet

- Tuan 2Document9 pagesTuan 2Thạc LêNo ratings yet

- Chương 2Document20 pagesChương 2Khánh LinhNo ratings yet

- Phương Pháp Chiết Xuất Và Chế Tạo Tinh DẦU Ở Việt Nam Và Thế GiớiDocument21 pagesPhương Pháp Chiết Xuất Và Chế Tạo Tinh DẦU Ở Việt Nam Và Thế GiớiSáng Trương QuangNo ratings yet

- Bai Cuoi Ky Cong Nghe Sau Thu HoachDocument13 pagesBai Cuoi Ky Cong Nghe Sau Thu HoachThiên Ân Nguyên TânNo ratings yet

- Quy trình công nghệ sản xuất sữa chuaDocument4 pagesQuy trình công nghệ sản xuất sữa chuaPhi HùngNo ratings yet

- cô đặcDocument10 pagescô đặcTuyên BùiNo ratings yet

- (123doc) Tim Hieu Qua Trinh Nuong Sao Rang Va Quy Trinh Xay DungDocument16 pages(123doc) Tim Hieu Qua Trinh Nuong Sao Rang Va Quy Trinh Xay DungHồ Minh Huyền DiệpNo ratings yet

- 5S Và KaizenDocument18 pages5S Và Kaizen29 - Nguyễn Thị Thu Linh0525No ratings yet

- Nhóm 16- Tủ Sấy Nông SảnDocument15 pagesNhóm 16- Tủ Sấy Nông SảnNguyễn Tấn VươngNo ratings yet

- ĐỀ CƯƠNG CN CHẾ BIẾN THỰC PHẨMDocument3 pagesĐỀ CƯƠNG CN CHẾ BIẾN THỰC PHẨM2014424No ratings yet

- Quá Trình Sao Rang Nướng- Công nghệ thực phẩmDocument23 pagesQuá Trình Sao Rang Nướng- Công nghệ thực phẩmNam NguyenHoangNo ratings yet

- bột giặtDocument11 pagesbột giặtnguyenquochung16022001No ratings yet

- Thiết Bị Đồng HóaDocument5 pagesThiết Bị Đồng Hóahai dangNo ratings yet

- PBL 2Document4 pagesPBL 2Thị Huyền NguyễnNo ratings yet

1.2. So Sánh Và NG D NG

1.2. So Sánh Và NG D NG

Uploaded by

211392950 ratings0% found this document useful (0 votes)

5 views4 pagesOriginal Title

1.2. So sánh và ứng dụng

Copyright

© © All Rights Reserved

Available Formats

DOCX, PDF, TXT or read online from Scribd

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

© All Rights Reserved

Available Formats

Download as DOCX, PDF, TXT or read online from Scribd

Download as docx, pdf, or txt

0 ratings0% found this document useful (0 votes)

5 views4 pages1.2. So Sánh Và NG D NG

1.2. So Sánh Và NG D NG

Uploaded by

21139295Copyright:

© All Rights Reserved

Available Formats

Download as DOCX, PDF, TXT or read online from Scribd

Download as docx, pdf, or txt

You are on page 1of 4

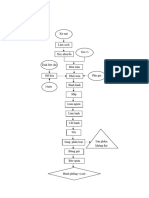

So sánh mấy sấy phun với mấy sấy thăng hoa:

Nội dung Sấy phun Sấy thăng hoa

Không khí qua bộ lọc khí, được gia Ở điều kiện thường, lượng ẩm trong thực

nhiệt nóng khoảng 170-180oC đi vào phẩm ở dạng lỏng, để chúng thăng hoa

tháp sấy, dịch nguyên liệu có nồng độ cần được chuyển sang thể rắn bằng

từ 35-60% được bơm qua vòi phun đến phương pháp đông lạnh. Sau đó dưới áp

bộ phận đĩa phun dưới tốc độ quay cực suất chân không và nhiệt độ âm, tinh thể

lớn, nguyên liệu chuyển sang dạng đá thăng hoa tách ra khỏi nguyên liệu.

sương qua vòi phun rơi vào tháp sấy Nguyên liệu sau sấy giữ nguyên hình

gặp nhiệt độ cao sẽ sấy khô nguyên dạng, màu sắc, các chất dinh dưỡng của

liệu thành bột ngay lập tức chỉ sau vài sản phẩm ban đầu

giây.

Là công nghệ sấy hiện đại có tên gọi là

Nguyên lý Quy trình công nghệ bao gồm 6 bộ sấy đông khô hay “làm khô lạnh” – đây

phận chính: hệ thống cấp liệu, hệ thống là kỹ thuật khử nước, được sử dụng để

gia nhiệt, hệ thống tháp sấy, hệ thống tách ẩm ra khỏi nguyên liệu bằng sự

thu hồi bột, hệ thống xả, hệ thống điều thăng hoa của nước để chuyển trực tiếp

khiển điện. từ thể rắn sang thể hơi.

– Máy sấy phun tạo bột nhanh chóng, – Sấy được mọi loại sản phẩm, kể cả cao

tùy vào mã máy mà năng suất khác lỏng, nguyên liệu nhiều đường mà

nhau. Rút ngắn được quy trình nghiền không cần phải cô chiết trước khi sấy

bột thành phẩm sau này. như sấy phun chỉ sấy được dịch lỏng.

– Sấy ở nhiệt độ cao từ 170-180oC nên – Giữ màu và Giữ mùi, không bị biến

một số sản phẩm sẽ mất một phần mùi tính chất của sản phẩm khi sấy. Giữ

hương và màu sắc vốn có. nguyên chất sản phẩm do sấy ở nhiệt độ

– Phù hợp sấy các loại sản phẩm như âmoC.

các loại bột sữa, bột ngũ cốc, cà phê – Sấy được đa dạng sản phẩm, sấy giòn

hòa tan, bột cao dược liệu,… tan và nghiền thành bột được.

Đặc tính – Thời gian sấy nhanh đạt năng suất – Thời gian sấy thăng hoa một mẻ khá

cao do 1 ngày có thể sấy 2 kíp, mỗi kíplâu từ 20-30 tiếng tùy vào loại nguyên

8 tiếng liên tục. liệu, tiêu tốn khá nhiều điện năng

– Chi phí đầu tư khá cao – Chi phí đầu tư cao hơn một chút so với

– Các sản phẩm sấy phun cần phải máy sấy phun có cùng năng suất trong 1

chiết xuất và cô đặc và không chứa ngày

nhiều đường mới sấy phun tạo bột – Đối với các sản phẩm cần phải nghiền

được. thành bột mịn nên cần phải đầu tư thêm

máy nghiền bột, còn máy sấy phun tạo ra

bột mịn nên không chi phí đầu tư máy

nghiền

Đối với các sản phẩm là dịch hoa quả, Không cần thêm chất trợ sấy trong quá

dịch có hàm lượng đường cao sẽ phải trình thực hiện

Chất trợ sấy sử dụng thêm chất trợ Sấy

Maltodextrin hoặc 1 số chất phụ trợ

khác.

Là dạng dịch lỏng nồng độ 30-60% Không kén chọn nguyên liệu sấy. Sấy

mới tối ưu được năng suất sấy. được cả các loại nông sản, dược liệu, sấy

Thường phù hợp các nguyên liệu mục dịch cao chiết xuất, sấy nước ép hoa quả

đích cuối cùng làm bột mịn và lượng => Tất cả chuyển thể thành dạng bánh

Nguyên liệu đường thấp như: cà phê hòa tan, sữa giòn tan, đem đi nghiền thành bột khô

đầu vào bột, bột cao dược liệu, bột ngũ cốc hòa được

tan,…

Ứng dụng chung của máy sấy phun

- Trong sản xuất sữa và chế biến sữa.

- Sản xuất sữa bột, sữa gầy và sữa nguyên kem.

- Chế biến các sản phẩm từ trứng.

- Sản xuất đồ ngọt và axit ăn thông thường.

- Chế biến chất làm trắng cà phê / trà.

- Các sản phẩm làm từ lúa mì và ngô trong tiệm bánh.

- Máy sấy phun được ứng dụng trong sản xuất viên nén để làm khô chất lỏng thành bột.

- Dùng trong sản xuất màu nhuộm, màu thực phẩm, bột màu sơn.

- Quy trình sản xuất xà phòng và chất tẩy rửa sử dụng máy sấy phun.

- Máy sấy phun có vị trí trong sản xuất phân bón như nitrat, muối amoni, phốt phát và

những chất khác.

- Máy sấy phun rất hữu ích trong việc sấy khô axit xitric, hàn the, natri photphat,

hexamine, gelatine và các chất chiết xuất.

- Máy sấy phun lấy một dòng chất lỏng và tách chất tan hoặc huyền phù ở dạng rắn và

dung môi thành hơi.

Ứng dụng sấy phun và công nghệ vi bọc dầu gấc

Hiện nay, có nhiều kỹ thuật làm cho tinh dầu trở nên dễ sử dụng hơn, trong đó có công

nghệ vi bọc tinh dầu sử dụng kỹ thuật sấy phun.

Sấy phun là phương pháp vi bao cơ học được phát triển vào những năm 1930. Kỹ thuật

sấy phun là phương pháp sản xuất bột khô từ chất lỏng hoặc bùn, bằng cách làm khô

nhanh bằng khí nóng. Khi đưa dung dịch qua bồn sấy, sẽ tiếp xúc với một luồng không

khí nóng ở nhiệt độ 140-180 oC, lúc này dung dịch sẽ trở thành dạng bột.

Tại hội thảo “Công nghệ tách chiết tinh dầu sử dụng phương pháp chưng cất lôi cuốn hơi

nước và ứng dụng kỹ thuật sấy phun sản xuất một số loại bột tinh dầu”, do Trung tâm

Thông tin và Thống kê KH&CN TPHCM tổ chức, PGS.TS Mai Huỳnh Cang, Phó trưởng

khoa Công nghệ hoá học thực phẩm, Trường Đại học Nông Lâm TPHCM, cho biết, tinh

dầu thực vật hiện nay được sản xuất bằng nhiều phương pháp khác nhau, nhưng đều chủ

yếu dưới dạng lỏng, dễ bay hơi, hiệu quả bảo vệ các hoạt chất có trong tinh dầu giảm dần

theo thời gian. Theo PGS.TS Mai Huỳnh Cang, sử dụng phương pháp sấy phun vi bọc,

tinh dầu được bảo vệ hoạt chất tốt nhất, bằng cách đưa những chất trợ sấy, chất men vào

để bao bọc, bảo vệ thành phần tinh dầu. Ngoài ra, tinh dầu dưới dạng bột tiện sử dụng,

giúp đa dạng hóa được sản phẩm. Cụ thể là tinh dầu ở dạng lỏng thì không tan trong

nước, nhưng khi đưa về cấu trúc vi bọc thì có khả năng hòa tan trong nước.

Thử nghiệm một số bột tinh dầu do nhóm nghiên cứu sản xuất cho thấy, độ tan của bột

tinh dầu đạt trên 92%. Các thành phần hóa học, hoạt tính kháng ô xy trước và sau khi vi

bọc sấy phun tương đương nhau, chứng tỏ quá trình vi bọc không làm ảnh hưởng, biến

chất tinh dầu.

Bột tinh dầu có thể sử dụng rộng rãi trong chế biến thực phẩm thông thường, thực phẩm

chức năng, thuốc sủi bọt, bột nêm, nước có gas, nước hoa,…

TÀI LIỆU THAM KHẢO

Masters, K. (1985). Spray drying handbook.

Patel, R. P., Patel, M. P., & Suthar, A. M. (2009). Spray drying technology: An overview. Indian Journal of

Science and Technology, 44-47.

Santos, Daniel, et al. (2018). Spray drying: An overview. Biomaterials-Physics and Chemistry-New Edition,

9-35.

VEHRING, Reinhard. (2008). Pharmaceutical particle engineering via spray drying. Pharmaceutical

research, 999-1022.

You might also like

- Công Nghệ Sấy Nông Sản Nhóm 3Document25 pagesCông Nghệ Sấy Nông Sản Nhóm 3Phước DươngNo ratings yet

- Báo Cáo Thực Hành: Môn Học: Công Nghệ Chế Biến Sữa Và Các Sản Phẩm Từ SữaDocument10 pagesBáo Cáo Thực Hành: Môn Học: Công Nghệ Chế Biến Sữa Và Các Sản Phẩm Từ SữaThinh VuNo ratings yet

- Ung dụng nấm mốc Sản Xuat Nuoc TuongDocument17 pagesUng dụng nấm mốc Sản Xuat Nuoc TuongJason KhuongNo ratings yet

- Báo Cáo Thực Hành: Môn Học: Công Nghệ Chế Biến Sữa Và Các Sản Phẩm Từ SữaDocument10 pagesBáo Cáo Thực Hành: Môn Học: Công Nghệ Chế Biến Sữa Và Các Sản Phẩm Từ SữaNguyễn Phương Lệ HàNo ratings yet

- Nghiên C U QTSX MatchaDocument10 pagesNghiên C U QTSX MatchaHan NguyenNo ratings yet

- Kỹ Thuật Sấy ChuốiDocument8 pagesKỹ Thuật Sấy Chuốingocthe112233No ratings yet

- SodoDocument8 pagesSodoppthao1100No ratings yet

- Quy trình sản xuất nước tươngDocument6 pagesQuy trình sản xuất nước tươngminh thuNo ratings yet

- Nư C TươngDocument9 pagesNư C TươngQuỳnh ĐinhNo ratings yet

- Công nghệ cô đặc chân khôngDocument7 pagesCông nghệ cô đặc chân khôngsoulknightcamonNo ratings yet

- QUY TRÌNH CÔNG NGHỆ SẢN XUẤT MỨT DÂUDocument7 pagesQUY TRÌNH CÔNG NGHỆ SẢN XUẤT MỨT DÂULương Xuân Sơn75% (4)

- MỞ ĐẦU (AutoRecovered)Document11 pagesMỞ ĐẦU (AutoRecovered)Thái Thị ToánNo ratings yet

- SẤY PHUN-NHÓM 2Document14 pagesSẤY PHUN-NHÓM 2Instinct Evil Gamer (Instinct Evil Gamer)No ratings yet

- QUY TRÌNH VÀ THUYẾT MINH QUY TRÌNH SẢN XUẤT NECTARDocument10 pagesQUY TRÌNH VÀ THUYẾT MINH QUY TRÌNH SẢN XUẤT NECTARski097No ratings yet

- CÔNG NGHỆ SẢN XUẤT BÁNH GẠODocument3 pagesCÔNG NGHỆ SẢN XUẤT BÁNH GẠOKika NguyenNo ratings yet

- MỞ ĐẦUDocument15 pagesMỞ ĐẦUThái Thị ToánNo ratings yet

- SữaDocument15 pagesSữaNgọc NhớNo ratings yet

- CÔNG NGHỆ CHẾ BIẾN THỰC PHẨM có tràDocument70 pagesCÔNG NGHỆ CHẾ BIẾN THỰC PHẨM có tràHào NguyễnNo ratings yet

- Tiểu Luận Của BáchDocument16 pagesTiểu Luận Của BáchVăn thang NguyenNo ratings yet

- Cong Nghe Vi Bao Bui Vinh Phuc PDF FreeDocument25 pagesCong Nghe Vi Bao Bui Vinh Phuc PDF Freevanvu buiNo ratings yet

- BÁO CÁO KIẾN TẬP 3Document14 pagesBÁO CÁO KIẾN TẬP 3Khánh LinhNo ratings yet

- Tại sao sấy phun được xếp vào công nghệ xanhDocument1 pageTại sao sấy phun được xếp vào công nghệ xanhNguyen Truong Thi ThaoNo ratings yet

- thiết bị cô đặcDocument3 pagesthiết bị cô đặchai.dd.63cntpNo ratings yet

- Ứng dụng điều khiển quá trình trong ngành kỹ thuật hóa họcDocument11 pagesỨng dụng điều khiển quá trình trong ngành kỹ thuật hóa họcThư NguyễnNo ratings yet

- TRƯỜNG ĐẠI HỌC CÔNG NGHIỆP HÀ NỘIDocument126 pagesTRƯỜNG ĐẠI HỌC CÔNG NGHIỆP HÀ NỘIĐồng LêNo ratings yet

- Quy trình sản xuất sữa đặcDocument26 pagesQuy trình sản xuất sữa đặcThương HoàiNo ratings yet

- đồ án sấyDocument56 pagesđồ án sấyThư Huỳnh0% (1)

- Báo Cáo Đào NgâmDocument24 pagesBáo Cáo Đào Ngâmhungduy.namdinh100% (1)

- ôn đề chất thảiDocument10 pagesôn đề chất thảibjhNo ratings yet

- BÀI DỊCH SỮA BỘTDocument34 pagesBÀI DỊCH SỮA BỘTNgân NguyễnNo ratings yet

- Quy trình sản xuấtDocument7 pagesQuy trình sản xuấtNguyen Thi Minh PhuongNo ratings yet

- CÁC PHƯƠNG PHÁP CHIẾT XUẤT TINH DẦUDocument13 pagesCÁC PHƯƠNG PHÁP CHIẾT XUẤT TINH DẦUSáng Trương QuangNo ratings yet

- Câu Hỏi Lương ThựcDocument5 pagesCâu Hỏi Lương ThựcNguyễn KhoaNo ratings yet

- Quy Trinh Che Bien Mit Say 1279 1Document35 pagesQuy Trinh Che Bien Mit Say 1279 1Nguyễn Lê MinhNo ratings yet

- Quy Trinh CB Bánh TrángDocument8 pagesQuy Trinh CB Bánh Trángnqz2rrdgzdNo ratings yet

- Báo Cáo TT Tràng An (3) K52Document40 pagesBáo Cáo TT Tràng An (3) K52phuongchi53No ratings yet

- Cô đặc chân khôngDocument2 pagesCô đặc chân khôngthanhtruc02012004No ratings yet

- Thiết Kế Hệ Thống Sấy Phun Sữa BộtDocument20 pagesThiết Kế Hệ Thống Sấy Phun Sữa BộtNguyễn Nhất KhangNo ratings yet

- Quy trình sản xuất chuốiDocument3 pagesQuy trình sản xuất chuốiTrung NguyenNo ratings yet

- Thực Tập Nhận Thức Chương 2 Về Quy Trình Sản Xuất Hạt Nêm - Nhóm 09Document19 pagesThực Tập Nhận Thức Chương 2 Về Quy Trình Sản Xuất Hạt Nêm - Nhóm 09Quốc VươngNo ratings yet

- Tổng Quan Về SấyDocument9 pagesTổng Quan Về SấyVy NguyenNo ratings yet

- - Các biến đổi công đoạn hấpDocument3 pages- Các biến đổi công đoạn hấpAnh QuỳnhNo ratings yet

- HƯỚNG DẪN HỌC TẬP CHƯƠNG 4Document6 pagesHƯỚNG DẪN HỌC TẬP CHƯƠNG 4Thanh ThảoNo ratings yet

- ĐỒ ÁN THIẾT BỊDocument65 pagesĐỒ ÁN THIẾT BỊKhánh Dương0% (1)

- Phan 2.3 (Hoa Ly)Document41 pagesPhan 2.3 (Hoa Ly)Nguyễn Thị Vân AnhNo ratings yet

- Tuan 2Document9 pagesTuan 2Thạc LêNo ratings yet

- Chương 2Document20 pagesChương 2Khánh LinhNo ratings yet

- Phương Pháp Chiết Xuất Và Chế Tạo Tinh DẦU Ở Việt Nam Và Thế GiớiDocument21 pagesPhương Pháp Chiết Xuất Và Chế Tạo Tinh DẦU Ở Việt Nam Và Thế GiớiSáng Trương QuangNo ratings yet

- Bai Cuoi Ky Cong Nghe Sau Thu HoachDocument13 pagesBai Cuoi Ky Cong Nghe Sau Thu HoachThiên Ân Nguyên TânNo ratings yet

- Quy trình công nghệ sản xuất sữa chuaDocument4 pagesQuy trình công nghệ sản xuất sữa chuaPhi HùngNo ratings yet

- cô đặcDocument10 pagescô đặcTuyên BùiNo ratings yet

- (123doc) Tim Hieu Qua Trinh Nuong Sao Rang Va Quy Trinh Xay DungDocument16 pages(123doc) Tim Hieu Qua Trinh Nuong Sao Rang Va Quy Trinh Xay DungHồ Minh Huyền DiệpNo ratings yet

- 5S Và KaizenDocument18 pages5S Và Kaizen29 - Nguyễn Thị Thu Linh0525No ratings yet

- Nhóm 16- Tủ Sấy Nông SảnDocument15 pagesNhóm 16- Tủ Sấy Nông SảnNguyễn Tấn VươngNo ratings yet

- ĐỀ CƯƠNG CN CHẾ BIẾN THỰC PHẨMDocument3 pagesĐỀ CƯƠNG CN CHẾ BIẾN THỰC PHẨM2014424No ratings yet

- Quá Trình Sao Rang Nướng- Công nghệ thực phẩmDocument23 pagesQuá Trình Sao Rang Nướng- Công nghệ thực phẩmNam NguyenHoangNo ratings yet

- bột giặtDocument11 pagesbột giặtnguyenquochung16022001No ratings yet

- Thiết Bị Đồng HóaDocument5 pagesThiết Bị Đồng Hóahai dangNo ratings yet

- PBL 2Document4 pagesPBL 2Thị Huyền NguyễnNo ratings yet