Professional Documents

Culture Documents

MM 491 Yakma Si̇stemleri̇ - 2023

MM 491 Yakma Si̇stemleri̇ - 2023

Uploaded by

shakahveci4646Original Title

Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

MM 491 Yakma Si̇stemleri̇ - 2023

MM 491 Yakma Si̇stemleri̇ - 2023

Uploaded by

shakahveci4646Copyright:

Available Formats

MM 491 Buhar Kazanları GÜZ 2019

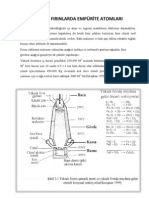

3.YAKMA SİSTEMLERİ

Enerji üretiminde kullanılması istenen yakıtların fiziksel, kimyasal ve ısıl özelliklerine göre ve

ısıl kapasiteye bağlı olarak çeşitli yakma sistemleri kullanılmaktadır. Bunlar kısaca, içten

yanmalı motorlarda sıvı ve gaz yakıtlar, evsel ısıtmada sobalar, kat kaloriferleri, kazanlar, güç

üretiminde çeşitli tiplerde kazanlar sınıflandırılabilir. Genel olarak bu bölümde katı, sıvı ve gaz

yakıtların yakıldığı sistemler incelenecektir. Yanmanın gaz fazında oluştuğu dikkate alınacak

olursa özellikle faz dönüşümü problemleri nedeni ile katı yakıtların yakılması enbüyük

zorluklara sahip olan bir problem olarak karşımıza çıkmaktadır.

3.1.Kömür Yakma Sistemlerinin Sınıflandırılması

Kömür yakma sistemleri, kömür tane büyüklüğüne ve yanma sırasında yakıt davranışına (yakıt

tanecik dinamiği) bağlı olarak yüzeyde (ızgarada) yakma, akışkanlaştırılmış ortamda (akışkan

yatakta) yakma ve hacimde yakma olmak üzere üç gruba ayrılabilir. Yakma sistemleri ve

bunların başlıca özellikleri Tablo 3.1’de özet olarak verilmiştir.

Tablo 3.1 Kömür Yakma Sistemleri ve Özellikleri

SİSTEM YAKMA SİSTEMLERİ

ÖZELLİKLER IZGARALI AKIŞKAN YATAKLI BRÜLÖRLÜ

YAKMA BİÇİMİ Yüzeyde Yakma Akışkanlaştırılmış Yanma Odası Hacminde

Ortamda Yakma Askıda Yakma

YAKIT TANE BÜYÜKLÜĞÜ (150 - 5 mm) (10 - 0,5 mm) (200 - 0 µm)

YANMA ISIL KAPASİTESİ Küçük Orta Büyük

YANMA EVRELERİNDE YAKIT Akışkanlaştırılmış

DİNAMİĞİ Yüzeyde Hareketsiz Ortamda Yoğun Hacimde Askıda

Türbülanslı

KÖMÜR GAZLAŞMA VE Kor Tabakası Akışkan Yatak Alev

TUTUŞMA ISI DEPOSU (QİT)

YAKIT Kok, Taşkömürü, Briket Her Türlü Kömür ve Toz Kömür, Sıvı ve Gaz

(Standart Kömür) Atıklar Yakıtlar

YAPISAL EMİSYON Yok Var Çok Sınırlı

FİLTRELEME

EMİSYON KONTROLU Standart Kömür Baca Gazı Arıtma Baca Gazı Arıtma

Sistemleri Gereksiz Sistemleri Gerekli

3.2. Izgaralı Yakma Sistemleri

Izgara üzerinde yakma yapısal olarak; sabit karbon oranı yüksek, yanıcı uçucu madde oranları

düşük yakıtlar (kok, taş kömürü) için uygundur. Bu tür yakma sistemlerinde verimli ve temiz bir

yanmanın sağlanabilmesi için, uygun biçim ve tane büyüklükte, taşınabilir, depolanabilir uygun

ısıl değer ve içeriğe (V, W, A, S) sahip, standart özellikte yakıtlara (taşkömürü, kok, briket, vb.)

gereksinim vardır. Bu tür yakıtlar yerine, yanıcı uçucu, nem, kül ve kükürt oranı yüksek, ucuz

yakıtların (linyit) kullanılması, yakıt-yakma sistemi arasında uyumsuzluğa, yanma veriminin

düşmesine, hava kirletici emisyonların aşırı biçimde artmasına neden olur. Bunun başlıca nedeni,

sabit karbon ve yanıcı uçucuların tamamen farklı yanma özelliklerine sahip olmasıdır. Sabit

karbonun ızgara üzerinde yanmasına karşın, piroliz sonucu kömür yatağından açığa çıkan gaz ve

Prof. Dr. Hüseyin TOPAL 1

MM 491 Buhar Kazanları GÜZ 2019

buhar biçimindeki yanıcı uçucular kor tabakası üzerinde hacimde yanar. Bu hacimde, gerekli

yanma koşulları genelde oluşturulamadığı için, yanıcı uçucular yanmadan bacadan çevreye atılır.

Bu nedenle yanıcı uçucu oranı, ızgara üzerinde kömürü tutuşturabilecek ve kor tabakasında

yanmasını tamamlayabilecek boyutta olmalıdır. Linyitlerin ızgara üzerinde yakılmasının

istenmesi durumunda, yakma sistemine yapısının uygun olmadığı bir yanıcı uçucu madde yakma

boyutu getirilir. Izgaralı yakma sistemlerinin, standart dışı kömürlerin yakılmasında yetersiz

kalması, yeni yakma teknolojilerinin (toz kömür, akışkan yatak, vb.) geliştirilmesini zorunlu

kılmıştır. Izgaralı yakma sistemlerinin sınıflandırılması Şekil 3.1 de gösterilmiştir.

Izgaralı Yakma Sistemleri

Sabit Izgara Hareketli Izgara

Elle Besleme Mekanik Besleme Döner Hareketli İtmeli Hareketli

Üstten Besleme Alttan Sonsuz Döner İleri Geri

Besleme Zincir Taban İtmeli İtmeli

Fırlatmalı Kaymalı

İleri Fırlatmalı Geri

Fýrlatmalý

Şekil 3.1 Izgaralı yakma Sistemleri

Büyük parça kömürün yakıldığı ızgaralı yakma sistemlerinde yakıt hava karışımı (O2 difüzyon)

için brülör kaynaklı kesme ve merkezkaç kuvvetleri uygulanamaz. Bu amaçla uygulanabilecek

en pratik çözüm, kömür parçası ve yakma havası arasındaki O2 gradyeninı artırılarak, kömüre

doğru doğal O2 difüzyonunun desteklenmesidir. Bu ise ızgaralı yakma sistemlerinin, kömür tane

büyüklüğüne bağlı olaral, çok daha fazla bir hava ile çalıştırılması zorunluluğunu doğurur. Fazla

hava kazan baca gazı duyulur ısı kaybını artırır. Bu nedenle, ızgaralı kazanların ısıl verimi,

akışkan yataklı ve kömür brülörlü kazanlara kıyasla daha düşüktür.

Yakma sistemlerinin yakıt türüne göre hava fazlalık katsayıları, gerekli minimum alt ısıl

değerleri, tolere edilebilen en yüksek kömür kül oranları, ızgara yüzeysel özgül ısı yükleri ile

yanma odası hacimsel özgül ısı yükleri Tablo 3.2’de verilmiştir.

Prof. Dr. Hüseyin TOPAL 2

MM 491 Buhar Kazanları GÜZ 2019

Tablo 3.2 Yakma Sistemleri ile İlgili Bazı Uygun Yakıt Özellikleri, İşletme ve Tasarım

Verileri.

Yakıt ve İşletme Minimum Alt En Yüksek Hava Özgül Isıl Yük

Özellikleri Isıl Değer Kül Oranı Fazlalık Izgara Yüzeyi Yanma Odası

Yakıt Humin Amax Sayısı qI qV

(106 kcal/m3h) (106 kcal/m3h)

Yakma Sistemi(Y.S.) (kcal/kg) (%) n

Sabit Düz Izgara Taşkömürü, 4500 20 1,4 - 2,5 0,6 - 0,85 0,25 - 0,3

Briket, Odun

Mekanik Şişl. Taşkömür, 2500 40 1,4 - 1,8 1,1 - 1,5 0,2 - 0,3

DüzIzgara Kok

Taşkömür, 4500 20 1,4 - 1,8 1,35 - 1,5

Sonsuz Zincirli Briket, 1,2 - 1,4 0,2 - 0,45

Bölgesel Hava Kok, 0,9 - 1,0

Beslemeli Izgara Kok Atığı 1,0 - 1,1

Sabit Merdiven Izgara Linyit 1700 20 1,4 - 1,8 0,5 - 0,7 0,2 - 0,3

Hareketli (Mekanik) Linyit, 1500 20 1,3 - 1,6 0,9 - 15 0,2 - 0,3

Eğik Izgar Taşkömür

Toz Kömür Brülörlü Taşkömürü, 4000 30 1,2 - 1,3 2,0 - 3,0 0,12 - 0,2

Kuru Curuflu Y.S. Linyit 1500 20 2,1 - 3,5 0,11 - 0,18

Toz Kömür Brülörlü Taşkömürü 3500 40 1,15 - 0,18 - 0,3

Ergimiş Curuflu Y.S. 1,25

Sıvı Yakıt Y.S. Fuel-Oil, 9000 1,15 - 2,5 - 3,0 0,3 - 0,5

Katran 1,3

Gaz Yakıt Y.S. Gaz Yakıt 700 1,15 - 2,5 - 3,0 0,3 - 0,5

1,3

Izgaralı yakma sistemlerinin yakıt, ısıl yük ve işletme koşullarına bağlı başlıca teknik sorunları:

Uygun kömür besleme,

Uygun yakıt/hava oranı ayarı,

Uygun şişleme (kül ayrıştırma),

Uygun bakım/onarım’dır.

Elle beslemeli sabit ızgaralı yakma sistemlerinde, kömür ve yük özelliklerine bağlı, ısıl verim ve

emisyonlar yönünden uygun, kömür besleme biçimi (periyod, kömür miktarı, yastıklama biçimi

vb.), yakıt/hava oranı, şişleme periyodu deneylerle saptanmalı ve sürekli biçimde

uygulanmalıdır.

Sabit Izgaralı Yakma Sistemleri:

Sabit ızgarada yakma biçimleri ve yatak sıcaklık değişimi (TY) Şekil 3.2’de gösterilmiştir.

Prof. Dr. Hüseyin TOPAL 3

MM 491 Buhar Kazanları GÜZ 2019

Ikincil Hava (2H) 2H

W V W V

hY

ÜSTTEN YAKMA

TY

ALTTAN YAKMA

TKE T (OC)

Birincil Hava (1H) A

Şekil 3.2 Sabit ızgara yakma biçimleri

Sabit ızgarada yakıt, hareketsiz biçimde ızgara üzerinde durur. Alttan yakma durumunda, yanma

ızgara üzerinde başlar, oluşan ısı, iletim ile yanma odasına taşınır. Yatak sıcaklık değişimi

(dağılımı) en başta yatak kalınlığına (ısıl direnç) bağlıdır. Belli yatak kalınlığı üzerinde, ızgara

üst yüzey sıcaklığı, kül ergime sıcakliğı (TKE) üzerine çıkarak külun ergimesine, birincil havanın

azalmasına ve yanmanın bozulmasına neden olur. Uygun ızgara tasarımı, ızgara

boyutlandırılması (ızgara soğutması ile yakma havası ön ısıtma) ve uygun yatak kalınlığı (kömür

besleme) ile kül ergimesi önlenebilir. Kül ayrıştırma (yıkama) yatak şişleme işlemi ile sağlanır.

Kül ergime oluşumunun önlenebilmesi için yakma havası ön ısıtma sıcaklığı 100 - 120 oC

dolayında tutulur.

Üstten yakma durumunda, ızgaradan başlıyarak, yakıt kurur (W), yanıcı uçucular gazlaşır (V),

oluşan yanıcı gazlar, yatak üzerinde uygun ikincil hava verilmesi ile oluşturulan bir O2 ve alev

perdesinden geçirilerek tam yanma sağlanmaya çalışılır. Uçucuların ayrışması sonucunda oluşan

kok, ızgara üzerinde, alttan yakma mekanizması ile yanmasına devam eder.

Yanmanın bozulmasının, emisyonların ve baca duyulur ısı kayıplarının büyük boyutlarda

artmasının önlenebilmesi için, elle kömür besleme yerine mekanik besleme (stoker)

uygulanmalıdır. Kömür besleme ve kül ayrıştırma işlemlerinin birlikte yapıldığı ızgaralar,

mekanik ızgara olarak tanımlanır.

Sonsuz Zincirli Döner Izgaralı Yakma Sistemleri:

Uçucu madde yönünden fakir kömürlerin (taşkömürü, kok) yakılması için uygun olan sonsuz

zincirli döner ızgaralı bir yakma sistemi, basitleştirilmiş olarak Şekil 3.3 de gösterilmiştir.

Prof. Dr. Hüseyin TOPAL 4

MM 491 Buhar Kazanları GÜZ 2019

2H VH

2H

DT

W V

CO VHopt

I II III

I II III

W V CO L

1H A

Izgara AltýBölgesel 1H Daðýlýmý

Şekil 3.3 Sonsuz zincirli döner ızgaralı kömür yakma sistemi ve ızgara altı optimum birincil

hava dağılımı (VHopt)

Burada yakıt ızgara üzerinde bir karışıma uğramadığından, etken bir kül ayrışımı sağlanamaz.

Kurutma bölgesinde kömür nemi (W), uçucu gazlaştırma bölgesinde yanıcı uçucular (V) ayrışır,

kor tabakası ve alev ışıma etkisi ile kok yakma bölgesinde ise kok (CO) biçiminde gazlaşır ve

yanar. Bu bölgeler için, klape kontrollu hava bölmeleri üzerinden, yanma verimi ve emisyonlar

yönünden uygun birincil yakma havası dağılım profili (VH) oluşturulur (optimizasyon). Yanıcı

uçucular (V), döş tuğlalarından ve kor yatağından ışıma yoluyla sağlanan ısı ile yanma odasında

tutuşturulmaya ve yanma odası ağzı bir gaz alevi ile doldurulmaya çalışılır. Tam yanmanın

oluşumu için gerekli oksijen ise ikincil hava (2H) ile sağlanır. Toz kömür ve kekleşen kömür,

ızgara üzerinde yakma için uygun değildir. Başlangıç bölgesinde kömür yatak kalınlığı, ince

kömürlerde daha ince olmak üzere 40 - 250 mm dolayında tutulur. Taşkömürü yakan döner

ızgaralı bir buhar kazanında 120 t/h’e kadar buhar üretilebilmektedir. Sonsuz zincirli döner

ızgaralı yakma sistemine, geri fırlatmalı kömür besleme uygulaması ile, kömür taneleri

boyutlarına göre farklı yörüngeler çizerek daha uzun süre yanma odasında kalabilmekte, bu ise

nem ve yanıcı uçucu oranı daha yüksek kömürlerin daha uygun biçimde yakılmasına olanak

sağlamaktadır.

Yatak Gevşetme Etkili, Eğik Izgaralı Yakma Sistemleri:

Bu sistemlerde ızgara eğik biçimde konumlandırılır, ızgara dilimlerinin bazılarına ileri itme

hareketi (ileri itmeli ızgara) veya geri itme hareketi (geri itmeli ızgara) verilerek yatak gevşetilir,

oluşturulan yatak şişleme etkisi ile kül ayrıştırılarak O2 difüzyonu kolaylaştırılır. İleri-geri

hareketli ızgaralarda yatak gevşetme işlemi ile yakıt nemi (W), yanıcı uçucu (V) ve kül (A)

ayrışımları etkinleştirilir, kurutma, yanıcı uçucu gazlaştırması, tutuşturma kok yakma bölümleri

kısmen de olsa birbirinden işlevsel olarak ayrılır. Alttan kor geri besleme, üstten ışıma ile yanma

iç tüketim ısısının (QİT) daha kolay aktarıldığı, linyit yakmaya daha uygun bir itmeli eğik ızgaralı

yakma sistemi Şekil 3.4’de gösterilmiştir.

Prof. Dr. Hüseyin TOPAL 5

MM 491 Buhar Kazanları GÜZ 2019

2H

W

V

2H

CO

KOK

A

1H A

Sekil 3.4. İtmeli ve eğik ızgaralı kömür yakma sistemi

Izgaralı yakma sistemlerinde teknik ve ekonomik yönden uygun emisyon kontrolu ancak

standart kömür uygulaması ile sağlanabilir.

3.3. Toz Kömür Yakma Sistemleri

Toz kömür yakma sistemlerinde öğütülmüş kömür (taşkömürü veya linyit), gaz ve sıvı yakıtlarda

olduğu gibi, uygun brülörler yardımı ile yanma odasına püskürtülerek yakılır. Kömür taneciği

yanma odasında yakma havası içinde askıda, oluşturulan türbülans etkisi ile, hızlı biçimde kurur,

gazlaşır (yanıcı uçucu ve kok gazlaşması), tutuşur ve yanmasını tamamlar (Ledinegg, 1966).

Kömür taneciğinin dış reaksiyon alanının hacmine oranının büyük olması yanma süresini kısaltır,

sıvı ve gaz yakıt yakma sistemlerinin yanma süresine yaklaştırır. Bu nedenle toz kömür yakma

sistemleri ile çok büyük yanma ısıl kapasitelerine ulaşılabilir.

Oluşturulan uygun brülör düzeni ve işletme koşulları ile, alevin yanma odası duvarlarını

yalamadan, olabildiğince türbülnaslı biçimde yanma odasını doldurması sağlanır ve kararlı

yanma koşullarının oluşturulmasına çalışılır.

Toz kömür yakma sistemleri, kömür külünün (curuf) yanma odasından çıkış özelliğine göre iki

gruba ayrılır. Ergimiş küllü ve kuru küllü yakma sistemleri.

Ergimiş küllü yakma sistemlerinde, genelde soğutmasız yanma odalarında alev sıcaklıkları kül

ergime sıcaklıkları üzerinde tutularak (>1800 oC), kül ergimiş biçimde kazan altından alınır, su

banyosunda soğutulup granül hale getirilir. Kül tutma oranları genelde % 40 - 80 arasındadır ve

bazı durumlarda ise % 90’nın üzerine çıkabilir. Bu sistemlerde antrasit vb. zor tutuşan kömürler

de kolayca yakılabilir. Bu yakma sistemlerinde köşe düzenli enjeksiyon brülörleri, karışım

brülörleri ve siklon brülörleri çeşitli konum ve biçimlerde uygulanabilir. Elektro filtrelerin

geliştirilerek verimlerinin %99’un üzerine çıkartılması ve alışılmış uygulama biçimini alması,

ergimiş curuflu yakma sistemlerini toz emisyon kontrolu yönünden gereksiz hale getirmiştir.

Prof. Dr. Hüseyin TOPAL 6

MM 491 Buhar Kazanları GÜZ 2019

Yüksek yanma odası sıcaklıkları nedeni ile aşırı ısıl NOx emisyonlarına neden olmaları bu tür

yakma sistemlerinin uygulamadan kaldırılması sonucunu doğurmuştur.

Günümüz toz kömür yakma sistemleri genelde kuru küllü sistemlerdir. Oluşan külün yaklaşık %

20’si kazan altından, % 80’i ise bacadan dışarı verilir. Isıtma yüzeyleri ile kaplı yanma odasında,

alev sıcaklığı kül ergime sıcaklığının altında tutulur. Alev boyu, biçimi, ışıma özelliği, yanma ve

emisyon davranışı vb. özellikler, kullanılan brülör tipi ve brülör düzeni tarafından belirlenir.

Yakma sistemleri, uygulanan brülör türüne göre, enjeksiyon (jet) brülörlü ve karışım (turbo)

brülörlü sistemler olarak ta sınıflandırılır. Bu brülörlerin özellikleri aşağıda özetlenmiştir.

Enjeksiyon (Jet) Toz Kömür Brülörleri : Bu brülörlerde yakma havası birincil (tutuşma) ve

ikincil (yanma tamamlama) hava olarak ikiye ayrılır ve ayrı jetler biçiminde yanma odasına

enjekte edilir. Hava - kömür karışımı yanma odasında, birincil ve ikincil hava arasındaki hız

farkının yarattığı kesme kuvveti etkisi altında oluşur. Birincil hava ayrıca toz kömürü taşıma

işlevini görür, bu nedenle birincil karışım veya taşıyıcı karışım olarakta isimlendirilir. Birincil

karışım 150 oC’e ikincil hava ise 400 oC’e kadar ön ısıtılabilir. Kömür özelliklerine göre birincil

havanın toplam yakma havası içindeki payı Şekil 3.5’de gösterilmiştir. Enjeksiyon brülörlerde

birincil karışım yakıt zengin olarak verildiğinden, alev is oranı daha yüksektir. Kömürün

gazlaşması ve tutuşması için gerekli ısı, brülör enjeksiyon etkisi ile oluşturulan yoğun geri

döngüler ile alevden sağlanır. Bu geri döngüler, oksijen fakir birincil karışımı, oksijen içerikli üç

atomlu indirgeme etkili yanma ürünleri (CO2, H2O) ile besler ve kokun gazlaşmasını ve

yanmasını sağlar.

Birincil karışıma gazlaşması için yeterli zaman tanınması, ikincil havanın alev derinliklerine

kadar girerek alev içi ve dışı gerekli döngü ve turbulansları oluşturulabilmesi için, her iki akımın

uygun hızlarda yanma odasına verilmesi gerekir. Köşesel brülör düzenli yakma sistemlerinde

birincil hava hızı 20 - 30 m/s, ikincil hava hızı ise 40 - 50 m/s dolayında tutulur (Dolezal, 1967).

Enjeksiyon brülör alevinin boyu daha uzun, ışıma şiddeti daha yüksektir. Enjeksiyon brülörleri

100 MWt birim ısıl kapasitelere kadar uygulanmaktadır.

Karışım (Türbo) Toz Kömür Brülörleri : Bu brülörlerde öğütülmüş kömür, tüm yakma havası

ile beraber yanma odasına verilir. Birincil hava (birincil karışım) ve ikincil havanın karışımı,

brülörde başlar ve yanma odasına kömür fakir bir karışım girer. Bu nedenle hava zengin olan bu

karışımın gazlaştırılması ve tutuşturulması için, enjeksiyon brülörlere kıyasla çok daha büyük bir

tutuşma ısısına gereksinim duyulur. İkincil havaya türbülatör (T) üzerinden çeviri verilerek,

gerekli tutuşma ısısının sağlanmasına ve uygun alev koşullarının oluşturulmasına çalışılır (Şekil

3.5).

Prof. Dr. Hüseyin TOPAL 7

MM 491 Buhar Kazanları GÜZ 2019

Alev

2H

QAl

O2

QAl

2H

1H+Y Alev

2H

O2 QAl

QAl

2H

Alev

Şekil 3.5 Karışım (turbo) toz kömür brülöründe yakıt-hava karışımı ve alev davranışı (Günter,

1974)

Toz kömürün birincil havadan ayrışımının ve brülörde aşınmanın önlenebilmesi için birincil

havaya genelde çeviri uygulanmaz. Türbülatör üzerinden yakma havasına çeviri verilmesi nedeni

ile, bu tür brülörler türbo brülörler veya türbülatörlü brülörler olarak da isimlendirilir. Şekil

3.5’de görüldüğü gibi, merkezkaç kuvveti etkisi ile yanma odası girişinde çevirili bir ikincil hava

hunisi oluşur. Bu huni birincil karışımı kavrıyarak döndürür, huni üzerine yaslanmasını ve

merkezkaç kuvveti etkisi ile de kömür taneciklerinin ikincil hava içine girmesini sağlar.

Gazlaşma ve tutuşma için gerekli ısı, alev geri döngüleri ile, huninin iç ve dış yüzeylerinden

aktarılır. Merkezkaç kuvveti ve alev döngü etkileri ile oluşan yoğun türbülans altında, kısa

sürede makro ve mikro yakıt-hava karışımı ve kömür gazlaşma süreci tamamlanarak yanıcı gaz

karışımı meydana gelir. Böylelikle yanma daha kısa bir sürede tamamlanmış olur.

Karışım brülörü alevi daha kısa, ışıma şiddeti daha düşük ve alev sıcaklığı daha yüksektir. Gaz

yakıt alevi, düşük yüklerde bile stabil kalabilmesine karşın, toz kömür alevi büyük iç tüketim ısı

gereksinimi (QİT) nedeni ile düşük yüklerde stabil yanma koşullarını koruyamaz. Toz kömür

yakma sistemlerinde bu nedenle devreye alma ve düşük yük çalışma koşullarında alevin

desteklenmesi gerekir. Bunun için toz kömür yakma sistemlerinde ek sıvı ve gaz yakıtlı destek

brülörlere ihtiyaç vardır.

Linyitlerin verimli ve kararlı bir biçimde yakılabilmesi için, değirmen çıkışındaki kömür tozunda

kalan bünyesel nemin ~ % 12-18 dolayında tutulması gerekir. Fazla nem bacadan dışarı atılır.

Yanıcı uçuculardan kaynaklanan gaz patlamalarını önlenebilmesi, şok biçimindeki kömür ısıl

parçalama yoluyla öğütme enerjisinin ve değirmen aşınmalarının azaltılabilmesi için linyitler,

yanma odası çıkışından alınan 1000 oC dolayındaki yanma gazları ile kurutulur ve öğütülür.

Köşesel brülör düzeni uygulaması ile yanma odasında türbülans artırılır.

Düşük kaliteli linyitlerde uygulanan bir toz kömür yakma sistemi Şekil 3.6’da basitleştirilmiş

olarak gösterilmiştir.

Prof. Dr. Hüseyin TOPAL 8

MM 491 Buhar Kazanları GÜZ 2019

2H

1000 C

O2

TK, W K

1H

Şekil 3.6 Öğütülmüş linyit yakma sistemi. (TK ~200 oC, O2 < 4 %, WK ~12-18 %)

Linyitlerin aksine, taşkömürle çalışan kazanlarda kömür, kazan çıkışında düşük sıcaklıklardaki

yanma gazları (atık ısı) ile ön ısıtılan yakma havası yardımı ile kurutulup öğütülür. Değirmen

çıkışında öğütülmüş kömürün sıcaklığı TK=100-130 oC dolayında, kömürün içerdiği bünyesel

nem WK=1-2 % dolayında tutulur (Dolezal, 1967).

Öğütülmüş taşkömürün yakılması ile ilgili bir yakma sistemi basitleştirilmiş olarak Şekil 3.7’de

verilmiştir.

2H

O2

TK,W K

Qw 1H

Şekil 3.7 Öğütülmüş taşkömürü yakma sistemi (TK ~100-130 oC, WK ~1-2 %)

Toz kömür yakma sistemleri en yüksek yanma verimli ve en büyük yanma ısıl kapasiteli kömür

yakma sistemleridir.

Günümüzde 3000 t/h kapasiteli öğütülmüş linyitle çalışan buhar kazanları üretilebilmektedir.

Böyle bir kazanın elektrik üretimi kapasitesi 1000 MWe dolayındadır.

Toz kömürlü brülörlerde, kademeli yakma uygulaması ile belli ölçülerde NOx emisyon kontrolu

Prof. Dr. Hüseyin TOPAL 9

MM 491 Buhar Kazanları GÜZ 2019

sağlanabilir. SO2 emisyonlarının, yönetmeliklerde öngörülen sınırlarda tutulabilmesi için ek SO2

arıtma sistemleri gerekir.

3.4.Akışkan Yataklı Yakma Sistemleri

Bu sistemlerde yanma akışkanlaştırılmış yatakta olur. Akışkan yatağın büyük bölümü (~99 %)

yanmaya katılmayan (kül, küm, kireçtaşı, vb.) maddelerden oluşur ve kömür gazlaşma ve

tutuşma ısısının (iç tüketim ısısı QİT) sağlanmasında büyük bir ısı deposu işlevi görür (yanmanın

T2 koşulu). Dağıtıcı elekten verilen yakma havası yastığı üzerinde ve yastık kaldırma kuvveti

etkisi ile yatak taneciklerinin ağırlıkları dengelenir, yerçekimi etkisi ortadan kaldırılır ve

tanecikler kararsız ve türbülanslı bir davranışa zorlanır (yanmanın T1 koşulu). Kömür oranının

%1-5, davranış biçiminin kararsız ve yoğun türbülanslı olması, yapısal olarak akışkan yatağa;

kömür taneciğini yatakta tutma, çıkmasını geciktirme ve zorlaştırma (filtre) özelliğini kazandırır

(yanmanın T3 koşulu). Bu nedenle akışkan yatak, yanmanın 3T koşuluna yapısal olarak uyum

sağlayan uygun bir yanma ortamıdır. Akışkan yatak sıcaklığı; kok yanması, toprak alkali

absorbentlerle (kireç, kireçtaşı, dolamit, vb.) en verimli SO2 tutma, NOx oluşumlarının

bastırılması ile ilgili üçlü yanma işlevinin (emisyon filtreleme koşulu) gerçekleştirilmesi için

uygun olan 850-950 oC bölgesinde tutulur. Bu nedenlerle akışkan yatak, düşük kaliteli yakıtlar

için bile verimli ve temiz yakma koşullarını (yanmanın temel 3T koşulu ve emsiyon filtreleme

koşulu) sağlıyabilmektedir. Akışkan yataklı kazanlar, yapısal emisyon filtreleme özellikleri

nedeni ile, ek SO2 ve NOx arıtma tesislerine ihtiyaç göstermeksizin yönetmeliklerde öngötülen

emisyon sınır değerlerinin (Çevre Bakanlığı, 1986) altındaki emisyonlarla işletilebilir.

Akışkan yataklı kazanlar :

- Kabarcıklı akışkan yataklı

- Dolaşımlı akışkan yataklı

olmak üzere iki ana gruba ayrılır.

Dolaşımlı akışkan yataklı kazanlarda yanmanın 3T temel koşullarının (daha yüksek türbülans ve

depolanmış ısı, daha uzun yatak filtreleme ve yatakta kalma süreleri) ve buna bağlı olarak

emisyon filtreleme koşullarının daha da etkinleştirilmesi sonucu, kabarcıklı yataklı kazanlara

kıyasla, daha büyük ısıl kapasitelere, daha az absorbent kullanılarak daha yüksek SO2 tutma

verimlerine ulaşmak mümkün olmaktadır. Akışkan yataklı kazanların en güncel teknolojik

sorunlarından birisi, küle hakim olma (kül kontrolu ve ekonomisi) sorunudur. Akışkan yatak

yakma sistemleri kaynak (Basu, 1995) de incelenmiştir.

Akışkanlaşma ve Akışkan Yataklı Yakıcılar

Akışkanlaşma olayı, içi ince katı partiküllerle dolu, tabanında geçirgen bir plaka bulunan,

silindirik veya dikdörtgen kesitli sabit bir kolon altından bir akışkan (sıvı veya gaz)

basılmasıyla içerdeki partiküllerin sıvıya benzer bir davranış göstermesi olarak basitçe

tanımlanabilir. Akışkanın düşük hızlarında katı partiküllerde herhangi bir hareketlenme

olmaz, fakat Şekil 3.1’den görüldüğü gibi 0-a bölgesinde yatak basınç düşüşü lineer bir artış

gösterir. Hız arttıkça yataktaki boşluk oranı artar yani yatak yükselmeye başlar. Bu durumda

yatağa genleşmiş yatak adı verilir. Daha sonra gaz hızı artışıyla sırasıyla minimum

Prof. Dr. Hüseyin TOPAL 10

MM 491 Buhar Kazanları GÜZ 2019

akışkanlaşma, kabarcıklı akışkanlaşma, türbülanslı akışkanlaşma, hızlı akışkanlaşma ve

pnömatik taşıma rejimleri meydana gelir.

Büyük bölümü yanmaya katılmayan (kül, kum, absorbent) sadece bir ısı deposu işlevi gören

maddelerden oluşan akışkan yatak, dağıtıcı plaka üzerinde, plaka altından verilen yakma

havası kaldırma kuvveti ile yatak tanecikleri üzerindeki yerçekimi etkisi dengelenerek,

kararsız bir dinamik davranışa zorlanır. Oluşan türbülanslı ortamda yatak taneciklerinin

sürekli yer değiştirmesi nedeni ile yatak sıvı akışkana benzer bir davranışa kavuşur.

Akışkanlaşma prensibi ve akışkan yatak yakma sisteminin yeri Şekil 3.8’de verilmiştir.

Şekil 3.8 Akışkanlaştırma prensibi ve akışkan yatak yakma sisteminin yeri

Sabit yatakta (Şekil 3.8, I) hava hızına bağlı olarak yatak basınç kaybı (P) doğrusal biçimde

artar. Hava kaldırma kuvveti yatak tanecik ağırlığına eşit konuma geldiği an (Şekil 3.8, a)

yatak gevşemesi ile birlikte havada askı durumu söz konusu olmaya başlar (minimum

akışkanlaşma hızı). Hava hızı daha da arttırılırsa (Şekil 3.8, a-b, P=sabit), kinetik enerji

artışı, havada askı durumunu tüm yönlere yönelik türbülanslı hareket durumuna dönüştürür.

Akışkan yatak yüksekliği, dolayısı ile kömür tanecikleri arasındaki mesafe, (yatak boşluk

derecesi) verilen hava debisi ile orantılıdır. Akışkan yatağın başlıca özelliği; hava hızının

artmasına karşın yatak basınç kaybının sabit kalmasıdır (Şekil 3.8, a-b).

Aerodinamik kuvvetlerin yatak tanecik ağırlığını aştığı andan itibaren (Taşınım noktası, Şekil

3.8,b) tanecikler akışkan yataktan sürüklenirler (pnömatik taşınım). Pnömatik taşınım

noktasından itibaren (Şekil 3.8, b) toz kömür bulutu özelliğini gösteren toz kömür yakma

(Şekil 3.8, III, kömür brülörü) bölgesi başlar. Akışkan yataklı yakma yöntemi, ızgaralı yakma

sistemindeki (türbülanssız, sınırlı ısı depolu) ile toz kömür yakma sistemindeki (sınırlı

türbülanslı) yakıt dinamik davranış bölgeleri arasındaki (yoğun türbülanslı, ısı depolu,

Prof. Dr. Hüseyin TOPAL 11

MM 491 Buhar Kazanları GÜZ 2019

emisyon tutma özellikli) bir yakma uygulamasıdır. Burada kömür besleme ve kül alma

pnömatik olarak gerçekleştirilir. Toz kömür yakma sisteminin aksine, akışkan yatakta

kömürün yanma odasında kalma süresi, yanma gazlarının kalma süresine kıyasla çok daha

uzundur. Yatak yanma ve emisyon davranışı en başta yatak partikül dağılımı ve dinamiğine

bağlıdır. Akışkan yatağın diğer bir özelliği çok yüksek ısıtma yüzeyi ısı geçiş katsayılarına

sahip olmasıdır (Şekil 3.8 ). Bu yüzeylerde küçük sıcaklık farklarına karşın, ancak toz taş

kömürle çalışan buhar kazanlarının yanma odalarında ulaşılabilen ısıtma yüzeyi yüklerine

erişilebilmektedir (qW>300 kWt/m2). Toz kömür yakma sisteminin aksine, buradaki yanma

süreci kinetik yanma ile difüzyon yanması arasındaki bir konumda olmakta, 650 oC dolayında

bile yoğun ve kararlı bir yanma sağlanabilmektedir.

Yaklaşık % 99’u külden, ancak % 1’i kömürden oluşması nedeni ile akışkan yatak; yakıt iç

tüketim ısısının karşılanabilmesi için büyük bir ısı deposu, yoğun türbülans etkisi (kömür

taneciğine çok hızlı ısı aktarımı) ile de tutuşma stabilizörü, kömür taneciklerini bir birinden

ayırarak ergime önleyici, kömür taneciklerinin kalma süresini artırarak kok filtresi vb.

işlevleri görür. Bu ise her türlü düşük kaliteli yakıtların verimli yanmasını sağlar.

Kül ve kömürün yoğunlukları arasındaki büyük fark (a/k=2-3) ve külün daha yavaş

tozlaşması nedeni ile kül daha uzun süre yatak içinde kalır. Düşük yatak sıcaklığı

uygulamaları nedeni ile kül ergimesi önlenebilmekte, kül ergimesinin ısıtma yüzeylerinde ısı

aktarımını engelleme etkisi de ortadan kalkmaktadır. Düşük yanma sıcaklığı sonucu Azotoksit

emisyonlarının oluşumu ilgili yönetmeliklerde öngörülen sınır değerlerin altında

tutulabilmektedir. Akışkan yataklı yakma sistemlerinin, boş kolon gaz hızı ve yatak basınç

düşüşüne bağımlı olarak farklı çalışma rejimleri Şekil 3.9’da verilmiştir. Yüksek kül, nem,

yanıcı uçucu ve kükürt vb. içerikleri ile tanımlanan düşük kaliteli yakıtların verimli ve temiz

yakılması yönünden yapısal olarak uygun olan akışkan yataklı yakma sistemi bir uçtan

ızgaralı yakma sistemi, diğer uçtan toz kömür bürülörlü yakma sistemi tarafından

sınırlanmaktadır (Şekil 3.8, 3.9).

Burada Uo boş kolon gaz hızı, Umf minimum akışkanlaşma hızı ve Ut taşınım hızıdır.

P

Hızlı Pnömatik

akışkanl. taşınım

Pmax Kabarcıklı, Oluklu, Slug, Piston akış vb. rejimi

Kabarcıklı rejim Türbülanslı

rejim Geçiş

Sabit

yatak bölgesi

Umf Ut Uo (m/s)

Şekil 3.9 Boş kolon gaz hızına karşı yatak basınç düşüşü eğrisi üzerinde akışkanlaşma rejim

bölgelerinin şematik gösterimi.

Prof. Dr. Hüseyin TOPAL 12

MM 491 Buhar Kazanları GÜZ 2019

Akışkan yataklı yakma teknolojisi genelde, kabarcıklı (sabit) ve dolaşımlı olmak üzere iki ana

gruba ayrılır. Kabarcıklı akışkan yataklı (KAY) yakıcılar akışkan yatakta yakma

teknolojisinin gelişiminde ilk ortaya çıkan ve yaygın olarak kullanılan tiptir. Ancak yakma

teknolojisinde, birim kazan alanı başına ısı üretiminin düşük kalması nedeniyle kabarcıklı

akışkan yatakların yerini hızlı, dolaşımlı akışkan yataklar (DAY) almaktadır. DAY yakma

sisteminde yanma hızı ve ısı aktarım katsayılarının oldukça yüksek olması nedeni ile büyük

kapasiteli yakma sistemlerinde tercih sebebidir. Aşağıda her iki sistem temel özellikleri ile

verilmektedir.

Akışkan Yataklı Yakma Sistemlerinin Sınıflandırılması

Akışkan yataklı buhar kazanları hidrodinamik özellikleri bakımından pek çok sınıfa

ayrılabilir. Bunların en belirgin olanları kabarcıklı ve dolaşımlı akışkan yataklardır. Geçiş

rejimleri ve taşınım rejimi de ayrıca farklı akışkan yataklı çalışma şartlarıdır.

Kabarcıklı akışkan yataklı kazanlar

Kabarcıklı akışkan yataklı yakıcılar akışkan yatak teknolojisinin gelişiminde ilk ortaya çıkan

ve yaygın olarak kullanılan tiptir. Minimum akışkanlaşma koşullarını sağlayan gaz debisinin

artmasıyla yatak içerisinde kabarcıklar ortaya çıkmaya başlar. Kabarcıklar taneciklerin yatak

içerisinde dolaşımını sağlar, böylece katı taneciklerin yakıcı içerisinde mükemmel bir şekilde

karışması mümkün olur. Kabarcıklı akışkan yataklı yakıcılarda işletme gaz hızı (boş kolon

gaz hızı) minimum akışkanlaşma rejimindeki gaz hızının 3 - 6 katıdır. Bu yakma sistemi Şekil

3.10’da şematik olarak gösterildiği gibi yatak malzemesi ve kömür karışımını taşıyan ve

yanma için verilen akışkanlaştırıcı havanın uygun şekilde dağılmasını sağlayan bir dağıtıcı

elek, kömür besleme ve kül boşaltma sistemleri, yatak ön ısıtma sistemi, ısı transfer boruları,

bir hava üfleyicisi ve baca gazı aspiratörü ile sistemden kaçan tozları tutacak siklon, siklonlar

veya filtrelerden oluşmaktadır. Akışkan yataklarda ısı çekme işlemi, genel olarak hem aktif

yataktan (iç ve dış ısı değiştirgeçleri ile) hem de serbest bölgeden yapılmaktadır. Yatağın ısıl

kapasitesinin, serbest bölgenin ısıl kapasitesinin yaklaşık 1000 katı olması nedeniyle yatak

içerisinden, serbest bölgeye oranla 6-7 kat daha fazla ısı çekilebilir. Ancak, aktif yatak ve

serbest bölgeden ısı çekme oranları yatak tasarımına ve kullanılan kömür cinsine bağlı olarak

değişebilir. Yüksek uçucu madde içeren kömürlerde aktif yatak bir gazlaştırıcı olarak görev

yapmakta ve açığa çıkan gazların yanması, daha fazla yatağın üst kısmı ve serbest bölgede

olmaktadır.

Atmosferik kabarcıklı akışkan yataklı sistemler kazan endüstrisinde kullanılan diğer klasik

sistemlere göre iyi bir gaz-katı temasına izin verdiklerinden, daha yüksek bir kömür yakma ve

kazan verimliliğine sahiptirler. Akışkan yatakların diğer bir üstünlüğü ise yanmanın üç T

(Time, Turbulance, Temperature) kuralını kolayca sağlayabilmeleri nedeniyle yapısal olarak

yüksek emisyon kontrol özelliğine sahip olmalarıdır. Bu nedenlerle atmosferik akışkan

yatakların günümüzde ülkemizde de ticari boyutta kullanımları hızla artmaktadır.

Prof. Dr. Hüseyin TOPAL 13

MM 491 Buhar Kazanları GÜZ 2019

Siklon

Serbest

Kömür bölge

besleme

İç ısı

Dış ısı

değiştirgec

değiştirge

i Rüzgar ci Fan

odası

Kül

alm

a

Şekil 3.10 Kabarcıklı akışkan yataklı kazan şematik resmi

Hızlı ve dolaşımlı akışkan yataklı kazanlar

Düşük hız rejiminde çalışan akışkan yataklara alternatif olarak hızlı ve dolaşımlı akışkan

yataklar geliştirilmiştir. Bu tip yataklarda akışkanlaşma hızı ortalama olarak atmosferik

kabarcıklı yataklarda uygulanan 3-4 m/s’lik hızlardan daha yüksek olup yaklaşık 7-10 m/s

kadardır.

Dolaşımlı akışkan yatak ilk defa Reh tarafından 1971 yılında F.C.C. (Fluid Catalytic

Cracking) işleminde kullanılmıştır. Yüksek akışkanlaşma hızları nedeniyle aktif yataktan

taşınan yanmamış katılar, siklon veya siklonlar vasıtasıyla yatağa geri beslenir. Yüksek

akışkanlaşma hızının neden olduğu erozyon dolayısıyla aktif yatak içine ısı değiştirici borular

konulmaz; serbest bölge daha yüksek yapılarak yanmanın tamamlanması sağlanmaya çalışılır.

Genelde DAY’larda ısı aktarımı su borulu duvarlarda yapılır. Dolaşımlı akışkan yataklarda

kömür ve absorbent besleme sistemi kabarcıklı yataklara göre daha basittir ve kükürt tutma

veriminin % 90 ve üzerinde sağlanabilmesi için kullanılması gereken kireçtaşı miktarı da daha

az olup Ca/S mol oranı 1,5’den küçüktür. Tipik bir DAY yakma sistemi Şekil 3.11.’de

verimiştir. Aynı kükürt tutma oranları için kabarcıklı sistemlerde Ca/S mol oranının ise 3-5

arasında olması gerekmektedir.

Prof. Dr. Hüseyin TOPAL 14

MM 491 Buhar Kazanları GÜZ 2019

Kömür Kireçtaşı Geri dolaşım

Deposu Deposu Siklonu Konveksiyon

Bölümü Türbin Atık gaz

Filtre

Kömür deposu Kırıcı

Akışkan yataklı

ısı değiştirgeci

Şekil 3.11 Dolaşımlı akışkan yataklı kazan şematik resmi.

Dolaşımlı akışkan yatak uygulamalarında, siklon hattı (düşme borusu) ve yanma odası

(reaktör, yükselme borusu) arasında akışkanlaştırılmış ortamda yoğunluk farkı oluşturularak

yatak dolaşıma zorlanır. Bu ise yanma odası koşullarının tasarım yönünden, toz kömür yakma

koşullarına benzer bir biçime dönüştürülmesi, reaksiyon (yanma, SO2 tutma vb.) sürelerinin

uzatılarak yanma verimi, kapasite ve SO2 absorpsiyon etkinliğinin arttırılması, erezyonun

azaltılması, mevcut kazanların akışkan yatağa dönüştürülmesi vb. birçok üstünlüğü

beraberinde getirmektedir. Burada temel sorun, reaktör dışında her noktada (düşme borusu,

geri dönüş borusu vb. elemanlar) tüm işletme süresince akışkanlaşma koşullarının

oluşumunun güvence altına alınmasıdır.

Akışkan Yataklı Yakma Sistemlerinin Avantaj ve Dezavantajları

Avantajlar

Akışkan yatak karışım özelliği çok iyidir.

Kazandaki sıcaklık, alışılmış yakıcılara nazaran düşüktür, bu nedenle NOx oluşumu azdır,

kül ergimesi olmaz, korozyan ve benzeri problemler azalır.

Kireçtaşı ve dolamit gibi absorbentlerin ilavesiyle, kükürt oksitlerin yüksek oranda,

yanma sırasında yatak içerisinde tutulması mümkündür.

Kömür partikül çapının toz kömür yakma sistemlerine nazaran büyük olması, kömür

hazırlama tesislerinin maliyetini düşürür.

Çok düşük kaliteli yakıtlar ve çöpler (yüksek kül, kükürt ve nem içerikli, düşük ısıl

değerli), akışkan yataklarda, çevre kirlenmesine neden olmayacak biçimde, ikinci bir yakıt

olarak başarı ile yakılabilir. Düşük kaliteli yakıtlar ucuz olduğu için, akışkan yataklı

yakıcılar, işletme masrafları açısından da ekonomiktirler.

Prof. Dr. Hüseyin TOPAL 15

MM 491 Buhar Kazanları GÜZ 2019

Yatak içerisinde ısı aktarım katsayıları çok yüksektir. Böylece, ısı aktarım boru yüzey

alanları ve dolayısıyla kazan, diğer sistemlere nazaran daha küçüktür. İlk yatırım maliyeti

düşüktür.

DAY yakma sistemleri yapıları gereği yakıt olarak geniş bir yakıt bandında

çalışılabilmesini sağlamaktadır. Mükemmel bir gaz-katı ve katı-katı karışımı sağlaması

nedeniyle kömür çok çabuk yanmaya başlar ve kömür beslemesinde yatak sıcaklığında

bir düşüş görülmez. Pek çok ticari uygulamada % 40-60 kül içeren kömür

kullanılmaktadır.

DAYYS’nde yanma verimi KAYYS’nden daha yüksektir. Genel olarak yanma verimi %

97,5-99,5 arasındadır. Özellikle yanmamış karbon kaybı oldukça düşüktür.

Akışkan yataklı yakma sistemlerinde SO2 emisyonu yanma odasında, yanma sırasında

kontrol edilebilmektedir. Dolaşımlı tip yataklarda SO2 tutma verimi kabarcıklı tip

yataklara göre daha yüksektir. DAYYS’nde % 90 verimle SO2 tutmak için 1,5-2,5

cıvarında Ca/S oranı yeterken, kabarcıklı yataklarda 2,5-3,0 civarında beslenmesi

gerekmektedir.

Prof. Dr. Hüseyin TOPAL 16

You might also like

- Firin İşletmeci̇li̇ği̇.2Document103 pagesFirin İşletmeci̇li̇ği̇.2recai0% (1)

- Buhar Kazani ProjesiDocument30 pagesBuhar Kazani ProjesiYasinYıldızNo ratings yet

- 2b Kati YakitlarDocument8 pages2b Kati YakitlarsenaNo ratings yet

- Enerji̇ Tasarrufu Ve Enerji̇ Geri̇ Kazanimi Semi̇neri̇Document83 pagesEnerji̇ Tasarrufu Ve Enerji̇ Geri̇ Kazanimi Semi̇neri̇mrt sfnNo ratings yet

- Enerji Tasarrufu Eğitim Semineri SunumuDocument83 pagesEnerji Tasarrufu Eğitim Semineri Sunumuwaxsswax100% (1)

- Akışkan Yataklı Gazlaştırıcı/YakıcıDocument30 pagesAkışkan Yataklı Gazlaştırıcı/YakıcıKarbonKaleNo ratings yet

- Kimyasal Metalurji - 4 - Metalurjik On Islemler PDFDocument52 pagesKimyasal Metalurji - 4 - Metalurjik On Islemler PDFDeniz KarakayaNo ratings yet

- Kimyasal Metalurji ÖdeviDocument23 pagesKimyasal Metalurji ÖdeviFırat Sosyal PaylaşımNo ratings yet

- Buhar Kazanları PDFDocument65 pagesBuhar Kazanları PDFocayli100% (3)

- Genel Olarak Akişkan Yatak Prosesi̇Document35 pagesGenel Olarak Akişkan Yatak Prosesi̇Halil İbrahim KüplüNo ratings yet

- S2Document6 pagesS2Furkan ŞahinNo ratings yet

- Komur TozuDocument10 pagesKomur Tozuykale912No ratings yet

- Seyfisevik@hititedutr 160520180 J7 U9 E0 GDocument72 pagesSeyfisevik@hititedutr 160520180 J7 U9 E0 GOTOMASYON PLCNo ratings yet

- Radyan Isitma Ve OnemiDocument41 pagesRadyan Isitma Ve OnemiOnur KaplanNo ratings yet

- N4 Atıkların Yakılmasına İlişkin YönetmelikDocument19 pagesN4 Atıkların Yakılmasına İlişkin YönetmelikenvirochemistNo ratings yet

- 7 - KizdiricilarDocument4 pages7 - Kizdiricilarİbrahim TürkmenNo ratings yet

- Yakitlar Ve YanmaDocument207 pagesYakitlar Ve Yanmahavinnkcmz21No ratings yet

- Hava Kirliliği Ve Kontrolü ÖdeviDocument19 pagesHava Kirliliği Ve Kontrolü ÖdeviİREM GÜL KONUKNo ratings yet

- RAY ÜRETİMİ Sunum 3Document37 pagesRAY ÜRETİMİ Sunum 3Ali Kemal ŞekerNo ratings yet

- Alü Ergitme FırınlarıDocument18 pagesAlü Ergitme Fırınlarıdeniz ümit bayraktutarNo ratings yet

- Tokat MadenleriDocument5 pagesTokat MadenleriDeniz DüzgünNo ratings yet

- ECOSTAR Gazomat BURULÖRDocument8 pagesECOSTAR Gazomat BURULÖRsusu222000No ratings yet

- Katı Atıkların Bertarafında Termal Yöntemler (11. Hafta)Document103 pagesKatı Atıkların Bertarafında Termal Yöntemler (11. Hafta)ArdaNo ratings yet

- Organik Metan Gazi SunumuDocument62 pagesOrganik Metan Gazi SunumugyalcinkayaNo ratings yet

- KATI YAKITLAR (Lab2) ...Document13 pagesKATI YAKITLAR (Lab2) ...Azer AküzümNo ratings yet

- Motorlar Benzinli YanmaDocument44 pagesMotorlar Benzinli YanmaYasir YavaşNo ratings yet

- 2-Temel Yangin-Fakülte-119 SlaytDocument119 pages2-Temel Yangin-Fakülte-119 SlaytEmin KayaNo ratings yet

- Sanayi Tesisatı Uygulama KitabıDocument37 pagesSanayi Tesisatı Uygulama KitabıOMERNo ratings yet

- Yuksek Firin DersiDocument21 pagesYuksek Firin DersiBuse TuranNo ratings yet

- Seyfisevik@hititedutr 030320186 J3 U5 E6 GDocument98 pagesSeyfisevik@hititedutr 030320186 J3 U5 E6 GOTOMASYON PLCNo ratings yet

- Sıcak Presleme Yçntemiyle ÜretilmesiDocument6 pagesSıcak Presleme Yçntemiyle ÜretilmesiBarış Murat GüneyNo ratings yet

- Isıl İşlem Deney RaporuDocument8 pagesIsıl İşlem Deney RaporuAhmet TozanNo ratings yet

- Yüksek FırınDocument14 pagesYüksek Fırınmehmetozer1905100% (1)

- K600Document9 pagesK600Ramazan ÇelikNo ratings yet

- Kauçuk TeknikDocument28 pagesKauçuk TeknikdeadandnastyNo ratings yet

- VURUNTUDocument13 pagesVURUNTUAlper AslanNo ratings yet

- TCMB Kumas PDFDocument91 pagesTCMB Kumas PDFrecai100% (2)

- Exproof RehberDocument61 pagesExproof RehberYusuf YıldırımNo ratings yet

- TribolojiDocument7 pagesTribolojimertkemalsavurrrNo ratings yet

- Yağlama Yağı SistemiDocument17 pagesYağlama Yağı SistemiUmki UsamakiNo ratings yet

- Termik SantrallerDocument20 pagesTermik SantrallerTolunay ÇağlarNo ratings yet

- Makine Muhendisi Cilt2 2005 by AkiledaDocument169 pagesMakine Muhendisi Cilt2 2005 by AkiledaOnur KaplanNo ratings yet

- 9 - Hava IsiticilariDocument7 pages9 - Hava Isiticilariİbrahim TürkmenNo ratings yet

- Kömürde Baz KavramıDocument33 pagesKömürde Baz KavramıMaria De La HozNo ratings yet

- Kapsülsüz Ve Barutsuz Mermi̇ Atan Hafi̇f Si̇lah TasarimiDocument6 pagesKapsülsüz Ve Barutsuz Mermi̇ Atan Hafi̇f Si̇lah Tasarimiibrahim sugarNo ratings yet

- Gunes Enerjisi TesisatiDocument157 pagesGunes Enerjisi TesisatiHarun ArıkdoğanNo ratings yet

- Östemperleme Isıl İşlemiDocument8 pagesÖstemperleme Isıl İşlemiFazlı Fatih MelemezNo ratings yet

- Radyant Isitma Sstemleri̇ni̇nDocument76 pagesRadyant Isitma Sstemleri̇ni̇nCevdet DemirtaşNo ratings yet

- Atik Isi Sistemleri: Ayhan Saridikmen Enerji Eğitim-Etüt-Proje YöneticisiDocument42 pagesAtik Isi Sistemleri: Ayhan Saridikmen Enerji Eğitim-Etüt-Proje YöneticisiDjamal AbdourazakNo ratings yet

- SBR (Stiren - Bütadien Kauçuklar)Document4 pagesSBR (Stiren - Bütadien Kauçuklar)tubNo ratings yet

- Üretim YöntemleriDocument90 pagesÜretim YöntemleriKorkutYigitYigitalpNo ratings yet

- Hi̇drojen-Metan Karişim Yanmasinda Yanma Model Sabi̇ti̇ni̇n Değerlendi̇ri̇lmesi̇Document13 pagesHi̇drojen-Metan Karişim Yanmasinda Yanma Model Sabi̇ti̇ni̇n Değerlendi̇ri̇lmesi̇Eyüp Ensar ArslanNo ratings yet

- 10988Document20 pages10988AlperKayapınarNo ratings yet