Professional Documents

Culture Documents

Bang tom tat

Bang tom tat

Uploaded by

21144198Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

Bang tom tat

Bang tom tat

Uploaded by

21144198Copyright:

Available Formats

BẢNG TÓM TẮT CÁC THÔNG SỐ TÍNH TOÁN THIẾT KẾ

Chương 1: CHỌN ĐỘNG CƠ ĐIỆN – PHÂN PHỐI TỶ SỐ TRUYỀN

1. Đầu đề

Điều kiện làm việc:

- Tải trọng không đổi, quay một chiều

- Thời gian làm việc 5 năm (300 ngày/năm, 2 ca/ngày, 6 giờ/ca)

- Sai số tỉ số truyền hệ thống |∆𝑢/𝑢| ≤ 5%

Số liệu cho trước:

STT Tên gọi Giá trị

1 Loại vật liệu vận chuyển Xi măng

2 Năng suất Q (tấn/giờ) 40

3 Đường kính vít tải D (m) 0,32

4 Chiều dài vận chuyển L (m) 12

5 Góc nghiêng vận chuyển (độ) 20

Bộ môn Cơ Sở Thiết Kế Máy 1|Page

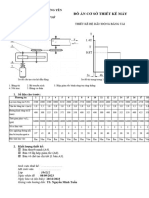

2. Bảng thông số động cơ

Động cơ (KÝ HIỆU) M3AA 132 MB

Công suất (kW) 5,5

Số vòng quay (v/ph) 955

Hệ số quá tải (Tk ⁄Tdn ) 2,1

Khối lượng (kg) 54

Đường kính trục động cơ (mm) 42

Hãng sản xuất ABB

3. Bảng hệ thống số liệu

Trục

Trục công tác

Trục động cơ Trục 1 Trục 2

(trục làm việc)

Thông số

Công suất, P (kW) 5,40 5,24 5,03 4,63

Tỉ số truyền, u 1 3,15 2,473

Số vòng quay, n (vg/ph) 955 955 303,18 122,63

Mômen xoắn, T (N.mm) 53975 52367 158407 360568

T: làm tròn 1 SỐ THẬP PHÂN

Bộ môn Cơ Sở Thiết Kế Máy 2|Page

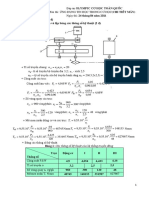

Chương 2: BỘ TRUYỀN XÍCH

1. Thông số đầu vào:

- Công suất trục 2, P3 = 5,03 (kW)

- Tốc độ quay của đĩa xích dẫn (trục 2), n2 = 303,18 (v/ph),

- Tỉ số truyền, 𝑢𝑥 = 2,473,

2. Các thông số bộ truyền xích

Thông số Kí hiệu Giá trị Đơn vị

Công suất trên trục dẫn 𝑃 ≡ 𝑃2 5,03 kW

Số vòng quay trục dẫn 𝑛 ≡ 𝑛2 303,18 rpm

Tỉ số truyền thực tế 𝑢𝑥𝑡𝑡 2,4

Loại xích Xích con lăn

Số dãy xích 1

Số mắt xích 𝑥𝑐 114 mắt xích

Số răng đĩa xích dẫn 𝑧1 25 răng

Số răng đĩa xích bị dẫn 𝑧2 60 răng

Bước xích 𝑝 19,05 mm

Khoảng cách trục 𝑎 672,67 mm

Đường kính vòng chia đĩa xích dẫn 𝑑1 152 mm

Đường kính vòng chia đĩa xích bị dẫn 𝑑2 364 mm

Lực tác dụng lên trục 𝐹𝑟 2379,81 N

Bộ môn Cơ Sở Thiết Kế Máy 3|Page

Chương 4: TRUYỀN ĐỘNG BÁNH RĂNG

I. Cấp nhanh

1. Thông số đầu vào:

- Công suất, P1 = 5,24 (kW),

- Tốc độ quay của trục 1, n1 = 955 (v/ph),

- Tỉ số truyền 𝑢𝑏𝑟 = 3,15.

2. Các thông số bộ truyền bánh răng cấp nhanh:

Thông số Ký hiệu Giá trị Đơn vị

Khoảng cách trục aw 125 𝑚𝑚

Môđun 𝑚 2,5 𝑚𝑚

Chiều rộng vành răng bw 45 𝑚𝑚

Tỷ số truyền 𝑢𝑏𝑟 3,167

Góc nghiêng βn 0 độ

Số răng z1 24 𝑟ă𝑛𝑔

z2 76 𝑟ă𝑛𝑔

Đường kính vòng chia dw1 60 𝑚𝑚

dw2 189 𝑚𝑚

da1 = d1 + 2m1 65

Đường kính vòng đỉnh răng 𝑚𝑚

da2 = d2 + 2m1 194

df1 = d1 − 2,5m1 53,75

Đường kính vòng đáy răng 𝑚𝑚

df2 = d2 − 2,5m1 182,75

Ứng suất tiếp xúc lớn nhất σH 451,803 𝑀𝑃𝑎

II. Kiểm tra sai số tỷ số truyền thực tế

- Tỉ số truyền tính ban đầu

𝑢 = 3,15

- Tỉ số truyền thực tế

𝑢𝑡 = 3,167

- Sai số

|𝑢 − 𝑢𝑡 |

u = 100% = 0,53% < 4%

𝑢

Bộ môn Cơ Sở Thiết Kế Máy 4|Page

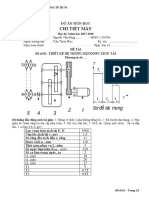

Chương 5: TRỤC – THEN

1. Sơ đồ phân tích lực trên bánh răng

2. Thông số các trục:

Trục

I II

Vị trí

A 25 40

B 30 45

C 34 40

D 30 36

Bộ môn Cơ Sở Thiết Kế Máy 5|Page

Chương 6: Ổ LĂN

1. Thông số các ổ trục:

Trục I:

Tải tĩnh 𝐶0 Tải động C Khối lượng

Ký hiệu d D B

(kN) (kN) (kg)

6306 30 72 19 29,6 16 0,35

Trục II:

Tải tĩnh 𝐶0 Tải động C Khối lượng

Ký hiệu d D B

(kN) (kN) (kg)

6208 40 80 18 32,5 19 0,37

Chương 7: DUNG SAI

1. Thống nhất ghi 3 kích thước chính:

a. Trục I:

- Vòng trong ổ bi dùng k6 → ∅30𝑘6 (∅30+0.03

+0.02 )

- Vòng ngoài ổ bi dùng H7 → ∅72𝐻7 (∅72+0.03

+0.0 )

- Lắp bánh răng dùng H7/k6 → ∅34𝐻7/𝑘6

b. Trục II:

- Vòng trong ổ bi dùng k6 → ∅40𝑘6 (∅40+0.03

+0.02 )

- Vòng ngoài ổ bi dùng H7 → ∅80𝐻7 (∅80+0.03

+0.0 )

- Lắp bánh răng dùng H7/k6 → ∅45𝐻7/𝑘6

2. Thông số dung sai vị trí lắp của các trục:

Trục

I II

Vị trí

A 25k6 36k6

B 30k6 40k6

C 34k6 45k6

D 30k6 40k6

Bộ môn Cơ Sở Thiết Kế Máy 6|Page

You might also like

- Bang tom tatDocument6 pagesBang tom tat21144198No ratings yet

- 1. Bảng tóm tắt thông số thiết kế REV 9.1Document17 pages1. Bảng tóm tắt thông số thiết kế REV 9.1Trọng Nguyễn BáNo ratings yet

- 4-4-Võ Thành Đ TDocument30 pages4-4-Võ Thành Đ THoan Nguyễn LưuNo ratings yet

- A. Phân Tích Lựa Chọn Phương ÁnDocument19 pagesA. Phân Tích Lựa Chọn Phương ÁnAnh Tuấn NguyễnNo ratings yet

- Bảng tóm tắtDocument15 pagesBảng tóm tắtHuynh Nguyễn Đình GiaNo ratings yet

- Đề 2 pa 15Document16 pagesĐề 2 pa 15Anh KhoaNo ratings yet

- Phần VDocument24 pagesPhần VHữu NhânNo ratings yet

- 1. Bảng tóm tắt thông số thiết kế REV 9.1Document12 pages1. Bảng tóm tắt thông số thiết kế REV 9.1Thái PhiênNo ratings yet

- Thuyết minh (tóm tắt) - Tham khaoDocument25 pagesThuyết minh (tóm tắt) - Tham khaoHuynh Nguyễn Đình GiaNo ratings yet

- Phần 1: Chọn Động Cơ Và Phân Phối Tỉ Số TruyềnDocument38 pagesPhần 1: Chọn Động Cơ Và Phân Phối Tỉ Số Truyềnnvt162003No ratings yet

- Nhóm 2 - TN CHM - Bài 5Document10 pagesNhóm 2 - TN CHM - Bài 5Phát TấnNo ratings yet

- 1. Bảng Tóm Tắt Thông Số Thiết Kế REV 9.1Document14 pages1. Bảng Tóm Tắt Thông Số Thiết Kế REV 9.1Văn minh Lộc NguyễnNo ratings yet

- De1 Solieu4Document8 pagesDe1 Solieu4Thái Quốc HuyNo ratings yet

- TM - DACTM Răng CônDocument51 pagesTM - DACTM Răng CônHuy Bùi ĐứcNo ratings yet

- TÍNH TOÁN BỘ TRUYỀN NGOÀIDocument6 pagesTÍNH TOÁN BỘ TRUYỀN NGOÀIchibao2004dtNo ratings yet

- Tính Toán Bộ Truyền NgoàiDocument6 pagesTính Toán Bộ Truyền NgoàiTrần MinhNo ratings yet

- L02 BT05 2011792 LeTienPhatDocument40 pagesL02 BT05 2011792 LeTienPhatPhát Lê TiếnNo ratings yet

- thuyết minh HTHDocument51 pagesthuyết minh HTHHuỳnh Tấn HuyNo ratings yet

- Nguyễn Đình Yến 19KTTTT ĐA TDCKDocument89 pagesNguyễn Đình Yến 19KTTTT ĐA TDCKHữu ĐịnhNo ratings yet

- Do An1 - 2Document38 pagesDo An1 - 2Hoàng ĐứcNo ratings yet

- Thí nghiệm chi tiết máyDocument15 pagesThí nghiệm chi tiết máyDanh ĐỗNo ratings yet

- Dacstkm Nguyễn Anh TuấnDocument43 pagesDacstkm Nguyễn Anh Tuấntrannguyentuan13032003.viettelNo ratings yet

- 5.bang Tom Tat Cac Thong So Thiet KeDocument9 pages5.bang Tom Tat Cac Thong So Thiet KeLa Hong LeNo ratings yet

- Đồ Án Thiết Kế Cơ KhíDocument47 pagesĐồ Án Thiết Kế Cơ KhíViệt LộNo ratings yet

- 1doancc GidoDocument60 pages1doancc GidoVăn CôngNo ratings yet

- Tinh Toan, Thiet Ke Truc Vit Me-Dai Oc BiDocument7 pagesTinh Toan, Thiet Ke Truc Vit Me-Dai Oc BiĐình HạnhNo ratings yet

- Đồ Án CSTKM Phần Đai Xích Bánh Răng (Tien) Chuẩn Đã ThôngDocument62 pagesĐồ Án CSTKM Phần Đai Xích Bánh Răng (Tien) Chuẩn Đã Thôngphamquocvuong281103No ratings yet

- THIẾT KẾ HỆ THỐNG DẪN ĐỘNG XÍCH TẢIDocument9 pagesTHIẾT KẾ HỆ THỐNG DẪN ĐỘNG XÍCH TẢIThái Quốc Huy0% (1)

- Do An Thiet Ke Ky 212Document87 pagesDo An Thiet Ke Ky 212Nguyễn Quốc HuyNo ratings yet

- Bài tập lớn nguyên líDocument13 pagesBài tập lớn nguyên lí22143009No ratings yet

- Nhóm 19 ĐACTMDocument15 pagesNhóm 19 ĐACTMson.pnt.342001No ratings yet

- 05. Ứng Dụng Tin Học Trong Chi Tiết MáyDocument25 pages05. Ứng Dụng Tin Học Trong Chi Tiết MáyLinh HoNo ratings yet

- Trinh Tu Thuc Hien Cac Phan Tinh Toan CTM (REV16-10)Document28 pagesTrinh Tu Thuc Hien Cac Phan Tinh Toan CTM (REV16-10)Thái PhiênNo ratings yet

- Nhom6 - De1 - Phuongan3 - Chương 1+2+3+4+5Document55 pagesNhom6 - De1 - Phuongan3 - Chương 1+2+3+4+5Quỳnh Như Võ NgọcNo ratings yet

- DA - CTMDocument48 pagesDA - CTMcaokhai132No ratings yet

- Tiểu luận ctm còn 1thDocument37 pagesTiểu luận ctm còn 1thTran Tu AnhNo ratings yet

- Đ ồ án môn học: CHI TIẾT MÁY: Lời Nói ĐầuDocument61 pagesĐ ồ án môn học: CHI TIẾT MÁY: Lời Nói ĐầuNguyễn Anh ĐứcNo ratings yet

- ĐỒ ÁN MÔN HỌC CHI TIẾT MÁYDocument46 pagesĐỒ ÁN MÔN HỌC CHI TIẾT MÁYcaokhai132No ratings yet

- Banh Rang ThangDocument68 pagesBanh Rang Thangnguyenduyanh127203No ratings yet

- Chuong 04 - Truyen Dong Truc VitDocument38 pagesChuong 04 - Truyen Dong Truc Vithoanboy2610No ratings yet

- án tuần 40 7-10-2021 - Nhóm 1Document45 pagesán tuần 40 7-10-2021 - Nhóm 1Trang TrangNo ratings yet

- DO AN CO HOC MAY-các Trang Đã Xóa-1Document7 pagesDO AN CO HOC MAY-các Trang Đã Xóa-1duc phamNo ratings yet

- Đồ Án Cơ Sở Thiết Kế MáyDocument8 pagesĐồ Án Cơ Sở Thiết Kế Máynguyenhongson01062003No ratings yet

- BC Tuanf 5Document13 pagesBC Tuanf 5nguyễn văn dũngNo ratings yet

- chi tiết máyDocument36 pageschi tiết máyphongglee03No ratings yet

- Doan 2022 Fix1Document13 pagesDoan 2022 Fix1hoa NGUYXNNo ratings yet

- BTL CTMDocument49 pagesBTL CTMpham tam100% (1)

- đề thi chi tiết máyDocument25 pagesđề thi chi tiết máyTran Ngoc HoaNo ratings yet

- 2014.11.02 Bao Cao BTL Chi Tiet May PDFDocument16 pages2014.11.02 Bao Cao BTL Chi Tiet May PDFhi ahiNo ratings yet

- DACSTKM VuVanDuyDocument70 pagesDACSTKM VuVanDuytrannguyentuan13032003.viettelNo ratings yet

- Nhóm TTDocument67 pagesNhóm TTThanh An NguyễnNo ratings yet

- Bài Tập Lớn Môn Học Chi Tiết MáyDocument18 pagesBài Tập Lớn Môn Học Chi Tiết MáyTruong Tan LocNo ratings yet

- Doan 2022Document12 pagesDoan 2022Minh Hoa NguyenNo ratings yet

- Dap An UDTH Chi Tiet May2011Document23 pagesDap An UDTH Chi Tiet May2011Tuấn NguyễnNo ratings yet

- Thuyết Minh Đồ Án Răng ThẳngDocument54 pagesThuyết Minh Đồ Án Răng ThẳngTrần Hưng 興No ratings yet

- D An CHI TIT MAY HGT 2 CP Khai Trin PDFDocument48 pagesD An CHI TIT MAY HGT 2 CP Khai Trin PDFKim Long VoNo ratings yet

- Đồ án CTM Đề 6-6Document67 pagesĐồ án CTM Đề 6-6Đường TháiNo ratings yet

- Các nội dung cần trong phần thuyết trìnhDocument5 pagesCác nội dung cần trong phần thuyết trìnhHUQUYENNo ratings yet

- Đ ÁN CSTKM Bánh Răng CônDocument83 pagesĐ ÁN CSTKM Bánh Răng CônKim VănNo ratings yet