Professional Documents

Culture Documents

9、Maturity Model 原则概述和成熟度模型

9、Maturity Model 原则概述和成熟度模型

Uploaded by

chunmeiluo786Copyright:

Available Formats

You might also like

- JSN QM01品質手冊 (11272017V05) PDFDocument31 pagesJSN QM01品質手冊 (11272017V05) PDF張顥嚴100% (2)

- 【MBS】SMED教材(V1 0) -集团编制Document65 pages【MBS】SMED教材(V1 0) -集团编制邓师傅100% (1)

- APQP (全套) 表格最新版Document178 pagesAPQP (全套) 表格最新版cong daNo ratings yet

- 佛吉亚卓越体系知识手册Document12 pages佛吉亚卓越体系知识手册cong daNo ratings yet

- 2、5S-Identification of Non-normal Conditions 5S - 识别非正常状态Document13 pages2、5S-Identification of Non-normal Conditions 5S - 识别非正常状态chunmeiluo786No ratings yet

- Tuvsud Ac GCN Catalog 2021 SCNDocument94 pagesTuvsud Ac GCN Catalog 2021 SCNyiking6699No ratings yet

- 5、Visual Display 可视化显示Document12 pages5、Visual Display 可视化显示chunmeiluo786No ratings yet

- 8、Plant Tours 工厂巡查Document15 pages8、Plant Tours 工厂巡查chunmeiluo786No ratings yet

- 【绩效】HR如何在最短的时间内,有效地构建KPI体系Document28 pages【绩效】HR如何在最短的时间内,有效地构建KPI体系tau lauNo ratings yet

- FES手册Document26 pagesFES手册cong daNo ratings yet

- IATF16949 2016标准培训教材Document162 pagesIATF16949 2016标准培训教材angale414No ratings yet

- IATF 16949汽车质量管理体系Document55 pagesIATF 16949汽车质量管理体系jackhanNo ratings yet

- 绩效管理工具:Okr、Kpi、Ksf、Mbo、Bsc应用方法与实战案例 (任康磊)Document375 pages绩效管理工具:Okr、Kpi、Ksf、Mbo、Bsc应用方法与实战案例 (任康磊)tividenNo ratings yet

- 五大工具Document60 pages五大工具zhang xuefengNo ratings yet

- Nantong Sumin Renewable Energytechnology Ltd. 南通苏民新能源科技有限公司 Nantong Sumin Renewable Energytechnology Ltd. 南通苏民新能源科技有限公司Document64 pagesNantong Sumin Renewable Energytechnology Ltd. 南通苏民新能源科技有限公司 Nantong Sumin Renewable Energytechnology Ltd. 南通苏民新能源科技有限公司Hiển DươngNo ratings yet

- ISO 9001 2015 IS TWDocument47 pagesISO 9001 2015 IS TWSeven FungNo ratings yet

- Formel Q第八版培训资料Document108 pagesFormel Q第八版培训资料cong daNo ratings yet

- 管理者标准作业Document26 pages管理者标准作业Stanley Liu QiangNo ratings yet

- 企业标准体系结构图Document6 pages企业标准体系结构图龙栊No ratings yet

- GB教材Document294 pagesGB教材Castle JingNo ratings yet

- Haccp 计划Document38 pagesHaccp 计划Alejandro CarreraNo ratings yet

- IATF16949 2016 Sanctioned Interpretations 1 19 SIs Aug 2020 Oct 2020修正解釋令 (中文簡譯)Document9 pagesIATF16949 2016 Sanctioned Interpretations 1 19 SIs Aug 2020 Oct 2020修正解釋令 (中文簡譯)潘萊恩No ratings yet

- MMOG V4.0 ChineseDocument13 pagesMMOG V4.0 ChineseAdriana HubleaNo ratings yet

- 安可科技 Amkor TechnologyDocument16 pages安可科技 Amkor TechnologybillNo ratings yet

- Chapter 2Document7 pagesChapter 2蔡瀚陞No ratings yet

- CQI 18 有效防错指南Document168 pagesCQI 18 有效防错指南jianyutNo ratings yet

- ISO13485 2016标准体系培训 (114页)Document115 pagesISO13485 2016标准体系培训 (114页)Yun Fung YAPNo ratings yet

- (MS-QC04) (1) 管理系統驗證機構認證規範第三部分 (ISO+17021-3 2017) 1060728Document14 pages(MS-QC04) (1) 管理系統驗證機構認證規範第三部分 (ISO+17021-3 2017) 1060728ks2nb8hxhsNo ratings yet

- 書名: Tpm 全面生產保養推進實務Document31 pages書名: Tpm 全面生產保養推進實務billNo ratings yet

- 生产部管理评审报告(2007)Document2 pages生产部管理评审报告(2007)劉醇渠No ratings yet

- FMEA白皮書Document8 pagesFMEA白皮書stara123warNo ratings yet

- 製藥品質保證人員 職能基準Document6 pages製藥品質保證人員 職能基準stoutNo ratings yet

- 13485-2016 Internal Auditor TrainingDocument181 pages13485-2016 Internal Auditor TrainingzhibinupNo ratings yet

- 驗證登錄品質管理制度與工廠檢查比較Document45 pages驗證登錄品質管理制度與工廠檢查比較Roger HuangNo ratings yet

- QRCI Training 普及版 中英文Document27 pagesQRCI Training 普及版 中英文cong daNo ratings yet

- QRCI training 普及版 中英文Document27 pagesQRCI training 普及版 中英文cong daNo ratings yet

- 5S程序文件Document3 pages5S程序文件Yibin XieNo ratings yet

- Amfori - Aug 8 2022 Frequently Asked Questions About Amfori QMI - 0Document9 pagesAmfori - Aug 8 2022 Frequently Asked Questions About Amfori QMI - 0Junayed FerdousNo ratings yet

- UntitledDocument47 pagesUntitledSamuel ChenNo ratings yet

- IATF 16949策划表Document4 pagesIATF 16949策划表isolongNo ratings yet

- 講義2:ISO 13485改版推行策略與重點之經驗分享 - 1219 andyDocument56 pages講義2:ISO 13485改版推行策略與重點之經驗分享 - 1219 andyChi Jui HanNo ratings yet

- 從ISO 9000系列邁向CMMI品質認證Document56 pages從ISO 9000系列邁向CMMI品質認證Eric ChangNo ratings yet

- 6 Sigma GB Training - Define PDFDocument103 pages6 Sigma GB Training - Define PDFTrần CảnhNo ratings yet

- Greenbelt 1Document197 pagesGreenbelt 1TonyNo ratings yet

- GJB9001B 2009Document49 pagesGJB9001B 2009laoba2333333No ratings yet

- PMI大会-管理变革如何进行项目化运作? --企业PMO生存提升之道Document25 pagesPMI大会-管理变革如何进行项目化运作? --企业PMO生存提升之道longxingNo ratings yet

- 【01】流程的价值Document38 pages【01】流程的价值yuyang19821125No ratings yet

- GJB9001C 2017版质量手册Document29 pagesGJB9001C 2017版质量手册jessieNo ratings yet

- APQP, PPAP, FMEA, MSA, SPC 五大工具考试试题Document8 pagesAPQP, PPAP, FMEA, MSA, SPC 五大工具考试试题ALLAN YUENo ratings yet

- 基于GAMP5的我国制药企业计算机化系统验证的应用研究 秦垚Document12 pages基于GAMP5的我国制药企业计算机化系统验证的应用研究 秦垚windli2014No ratings yet

- 技術研討會講義 (一) PDFDocument46 pages技術研討會講義 (一) PDFSuperQOOOONo ratings yet

- Vda6 3Document49 pagesVda6 3Caine LuNo ratings yet

- 0038D工具(培训教材)Document30 pages0038D工具(培训教材)Gan DorjNo ratings yet

- GP-12资料Document29 pagesGP-12资料gagek92500No ratings yet

- 【13】流程实施与优化Document70 pages【13】流程实施与优化yuyang19821125No ratings yet

- NPI Operation MethodupdatedDocument12 pagesNPI Operation Methodupdatedapi-3760998100% (2)

- BRC審核認證程序Document17 pagesBRC審核認證程序sam HuangNo ratings yet

- 《危机自救:企业逆境生存之道》陈春花【文字版 PDF电子书 下载】Document137 pages《危机自救:企业逆境生存之道》陈春花【文字版 PDF电子书 下载】pic6004No ratings yet

- 国际政治经济学Document198 pages国际政治经济学Wölkchen XiaoNo ratings yet

- September 2022Document28 pagesSeptember 2022swalzwandNo ratings yet

- 超声手术刀,全球前21强生产商排名及市场份额分析报告Document5 pages超声手术刀,全球前21强生产商排名及市场份额分析报告zjuwindNo ratings yet

- 會計14 06庫藏股票Document8 pages會計14 06庫藏股票xinNo ratings yet

9、Maturity Model 原则概述和成熟度模型

9、Maturity Model 原则概述和成熟度模型

Uploaded by

chunmeiluo786Copyright

Available Formats

Share this document

Did you find this document useful?

Is this content inappropriate?

Report this DocumentCopyright:

Available Formats

9、Maturity Model 原则概述和成熟度模型

9、Maturity Model 原则概述和成熟度模型

Uploaded by

chunmeiluo786Copyright:

Available Formats

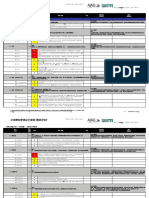

可视化工厂

原则概述和成熟度模型

可视化工厂 原则概述和成熟度模型

目录

可视化工厂 准则概述 .............................................................. 2

工具 .......................................................................................................................................................... 3

JCMS 准则概述......................................................................................................................................... 3

可视化工厂成熟度模型 ............................................................. 3

目标 1: 品牌......................................................................................................................................... 4

目标 2: 5S – 异常情况的识别......................................................................................................... 5

目标 3: 标准化工作............................................................................................................................. 7

目标 4: 可视化控制(暴露异常)................................................................................................... 10

目标 5: 可视化显示........................................................................................................................... 11

目标 6: 安灯....................................................................................................................................... 13

目标 7: 沟通和上报........................................................................................................................... 15

目标 8: 工厂巡查............................................................................................................................... 17

文件变更日志 .................................................................... 18

Johnson Controls, Inc. 公司机密信息 CCN-007001C

发布时间: 16.02.2015,修订版 1

更替日期: 08.12.2014

可视化工厂

原则概述和成熟度模型

可视化工厂 准则概述

点击下方的链接,获取附加解释。

标准: 为全球制造标准指出职责、流程、推动者和关键成功因素。 JCMS 必须 100%部署,并且可

以有效实现才能评为 3 级成熟度。

指标: 实施流程功能性的记录确认。

描述 目标 标准 度量

目标 1:

品牌

品牌

目标 2:

5S – 非-正常情况识

5S – 异常情况的 5S 评估得分

别

识别

目标 3:

标准化工作

我们使用信息和控制系 目标 4:

统来直观地沟通车间的 可视化控制(暴露 可视化控制

状态,从而及时观察和 异常)

解决不标准的情况。

目标 5:

可视化显示

可视化显示

目标 6:

安灯

目标 7:

沟通和上报

目标 8:

工厂巡查

工厂巡查

Johnson Controls, Inc. 公司机密信息 页码 2/ 18

可视化工厂

原则概述和成熟度模型

工具

JCMS 文化和意识形态

5S 和可视化管理

Kaizen(改善)和标准化作业

JCMS 准则概述

安全的工作场所 授权给员工 CI 文化

全面质量 价值流 物料控制

可视化工厂 环境和可持续性 为制造而设计

图 1:JCMS 准则概述

想了解更多关于 Johnson Controls 生产系统的信息,请访问: JCMS 主页。

可视化工厂成熟度模型

这个模型为过程提供了一个蓝图,拥有不同水平,从而为每个目标的成熟度水平打分。

成熟度水平:

级别 0-1 级别 2 级别 3 级别 4 级别 5

不满足 发展中 满足 出色 卓越

Johnson Controls, Inc. 公司机密信息 页码 3/ 18

可视化工厂

原则概述和成熟度模型

目标 1: 品牌

制造实践 (MP) 管理行为(GB)

级别 1

MP1: 显示 Johnson Controls 外部标识。 GB1: 通过实际观察确认外部标识。

级别 2

MP1: 已部署 Johnson Controls 全球品牌标准, GB1: 执行实际现场评估,让工厂经理展示至少

其中 50% 的元素已完成/符合该标准要求。 50%的合规性。 确认每个显示的品牌推广

都符合该标准。

MP2: 标牌整洁有序,包括外部标志、显示器、条 GB2: 执行标志检查,确保整洁有序。

幅和其他标志。

级别 3

MP1: Johnson Controls 品牌标准具有 100%的合规 GB1: 实际评估整个基地,确保 100%的合规性。

性,完全符合标准的所有元素。

级别 4

MP1: 整个工厂确定了清洁/维护计划并且已在使 GB1: 审核维护计划、负责人和时间表。

用,包括责任分配、处理区域和确定的频

率。

MP2: 有宣导品牌-教育材料的显示,帮助内外观众 GB2: 实际观察所显示的 JCI 价值观、消息和形

了解 JCI 价值观、消息和形象。 象。

级别 5

MP1: 所有员工都了解 Johnson Controls 品牌标 GB1: 采访生产线工人。

准的目的和价值。 遵从=熟悉=自信

MP2: 员工遵从、维护和支持所有品牌标准。 GB2: 实际检查任何违反品牌使用的情况。

MP3: 员工致力于坚持品牌标准。 GB3: 采访员工,衡量他们对于品牌标准的理解

和坚持。

Johnson Controls, Inc. 公司机密信息 页码 4/ 18

可视化工厂

原则概述和成熟度模型

目标 2: 5S – 异常情况的识别

制造实践 (MP) 管理行为(GB)

级别 1

MP1: 一些部门经理和 5S 协调人员接受了 5S 培 GB1: 核实培训记录。

训。

MP2: 工厂分区和图示已经开始。 GB2: 查看工厂分区地图。

MP3: 有些分区已经完成 5S 研讨会。 GB3: 查看 5S 研讨会的考勤表并审核改善情况。

MP4: 5S 时间表或研讨会活动正在进行中。 GB4: 查看计划。

MP5: 5S 被理解为不频繁执行的基本清洁活动。 GB5: 采访团队成员,了解他们对于 5S 的理解。

级别 2

MP1: 工厂经理和一级员工在其办公室应用 5S。 GB1: 检查办公室的 5S 和评估记录表。

MP2: 工厂地图已完成绘制 - 含分区领导和协调员 GB2: 按照分区布局检查倡导者的姓名。 检查 5S

的分区(包括办公室和外部区域)。 每个分 研讨会文件,并按照 5S 标准(1-3S)检查分

区领导都执行了首次 5S 研讨会。 区。

MP3: 管理团队在根据事件计划-5S 研讨会。 5S 可 GB3: 向工厂经理检查和确认 5S 研讨会计划。

能尚未成为文化的一部分,而且依赖于研讨

会。

级别 3

MP1: 所有员工都已接受 5S 培训。 GB1: 向人力资源部门核查培训计划,包括临时工

和/或中介员工。

MP2: 每个分区领导都已执行 5S 研讨会直至在其区 GB2: 按照分区检查倡导者倡导者姓名(布局);

域达到 5 “S”;应用和遵从可视化工厂要 检查 5S 研讨会文件;按照 5S 标准检查分区

素。 (1-5S)。

MP3: 作为 5 S 的一部分,应制定 5S 评估制度,发 GB3: 审核 5S 审计文件和行动计划。

现问题并执行校正措施。

MP4: 员工全力支持制定的 5S 标准和响应违反标 GB4: 采访员工,了解其对 5S 的理解。

准的情况。

MP5: 记录评估结果,制定记录所需措施、分配所 GB5: 包括用雷达图显示的评估和行动计划的再次

有者和完成日期的系统以防再次出现。 审计证据。

MP6: 5S 影响: 在工厂中任何地方,一切东西都有 GB6: 观察 5S 在车间的应用。

确定的位置,而且都井井有条。

Johnson Controls, Inc. 公司机密信息 页码 5/ 18

可视化工厂

原则概述和成熟度模型

制造实践 (MP) 管理行为(GB)

级别 4

MP1: 内外部 5S 最佳实践分享正在进行。 消除偏 GB1: 查看工厂 5S 最佳实践和改进的示例,并确

离 5S 的根本原因。 保它已扩散至工厂的其他领域。 按照历史

记录数据检查 5S 评估得分,以确定是否有

重复情况,向另一区域或外部机构核查“前

后对比”单页报告并了解行动计划。

MP2: 工厂评估结果必须>80%。 GB2: 检查工厂级别和所有部门的雷达表评估结果

是否> 80%。

MP3: 平均都在不到一天的时间内实施了纠正措 GB3: 检查含有评价和待决/已决行动的 5S 质量模

施。 板。

MP4: 始终可以轻松发现所有异常情况。 GB4: 随机检查车间。

级别 5

MP1: 使用其他部门的评估员轮换系统执行评估, GB1: 检查 5S 审计和区域的轮换制度;在 1 个轮

结果 ≥ 95%。 换周期内检查至少 80%工厂级别和所有部门

的雷达图。

MP2: 平均都在不到一个轮换周期内实施了纠正措 GB2: 检查行动计划,确认其是否结束。

施。

MP3: 所有员工都全力支持和响应融入企业文化的 GB3: 观察工作人员并在各个区域询问大量基本问

标准。 题。

MP4: 工厂所有区域的机器设备看起来都比较新 GB4: 只需遵循“实地查看”的原则。

(清洁、没有凹痕和划伤以及其他缺陷)。

MP5: 工厂的整洁提高了士气、安全性和超标准状 GB5: 核查全球敬业度调查 (GES) 分数,以鼓舞

态,获得了积极的客户评价。 士气。 检查安全记录,了解是否有 5S 相关

问题。

MP6: 工厂中的 5S 水平对工厂的关键绩效指标 GB6: 检查 HSE、生产率和维修费的历史记录,了

(KPI)产生了积极影响。 解由于 5S 方法带来的改善。

MP7: 工厂的 KPI(例如:可记录事件率、及-时交 GB7: 检查 KPI 记录和采取的 5S 行动是否有关

付、PPM、效率和其他指标)证明了工厂的 5S 联。 是否设立了部门目标? 按照 5S 标准

水平。 提高交付 KPI。

Johnson Controls, Inc. 公司机密信息 页码 6/ 18

可视化工厂

原则概述和成熟度模型

目标 3: 标准化工作

制造实践 (MP) 管理行为(GB)

级别 1

MP1: 在车间张贴重复流程的操作说明表 (ODS)。 GB1: 查看车间 ODS。

注意: 限定张贴在工作站附近监督员、团队领导或

参观者查看 ODS 不会干扰生产的位置。

MP2: ODS 仅作为操作员培训和认证的一部分提及。 GB2: 观察培训流程和验证 ODS 的提及。

级别 2

MP1: 所有运营部均已张贴和使用 ODS。 操作员执 GB1: 查看车间上的 ODS,并确认操作员执行的

行正确的活动顺序。 活动顺序是否正确。

MP2: 在元素级别上管理标准化作业。 每个作业元 GB2: 显示培训计划/表。 元素作业应更加详

素不仅包含任务说明,还有质量、安全和时间 细,含对 ODS 中质量、安全和时间关键信

关键点。 使用 ODS 和元素作业对操作员进行 息的具体参考资料。

培训。

MP3: 在元素级别上管理标准化作业。 每个作业元 GB3: 查看大量操作员至少三个周期的标准化作

素不仅包含任务说明,还有质量和时间关键 业。 操作员展示了提及的关键点并在节拍

点。 使用 ODS 和元素工作业对操作员进行培 时间内完成了工作。 由此确认了标准化作

训。 业的两项元素:顺序和节拍。

关键点可包括检查连接,检查扭矩枪上的

绿灯或它们向生产线提供材料的方式。

级别 3

MP1: 所有运营部均已张贴和使用 ODS。 ODS 中记 GB1: 查看车间的 ODS 并确认操作员执行正确的

录了标准化作业的三个元素和标准化作业图表 活动顺序、ODS 中记录了周期时间且满足

(如有必要)及是否在遵守图表进行: 时间要求,以及 ODS -中记录了在制品库

序列 存水平且工作站的库存符合规定。

节拍

在制品库存

MP2: 操作员培训流程超越作业顺序、节拍和质量关 GB2: 确认至少已确定六项常规流程,并且对这

键步骤。 在 ODS 培训之前,培训最常见流程 些基本技能进行了培训。 核查培训流程,

的基本技能。 已确定最常见的技能,培训最 并确认至少有 50% 的操作员已获得适当的

安全、最符合人体工学、最佳质量和最快的诀 基本技能培训。

窍方法。

工厂的基本技能示例可能包括紧固螺栓、闭合

J 条带和直线缝制。

Johnson Controls, Inc. 公司机密信息 页码 7/ 18

可视化工厂

原则概述和成熟度模型

制造实践 (MP) 管理行为(GB)

第三阶段(续)

MP3: 显示由于 Kaizen(改善)等持续改进活动已 GB3: 显示 ME 根据 Kaizen(改善)和其他最佳

经对标准化作业元素进行了更新,例如问题解 实践对更新标准化作业于元素制定的行动

决、客户问题和其他更新。 计划。

MP4: 在元素级别上管理标准化作业。 每个作业元 GB4: 显示生产经理或 ME 的计划,了解每周一

素不仅包含任务说明,还有质量和时间关键 次的检查。 继每周一次的检查发现问题

点。 经理和监督员每周使用元素作业检查质 后,审核未解决的问题清单。 确认存在解

量关键步骤及是否符合节拍。 决问题的流程并且正在创建结构化的未解

决问题清单。 最好是通过对人、机器、方

法或材料问题分类进行。

MP5: 100% 的产品(MODapt 或 Yamazumi)都有标 GB5: 显示按照标准工时测定对不同产品线的产

准时间测量方法。 品进行随机检查。 核实 MODapt 或生产线

平衡图表,确保满足 ODS 中所示的节拍时

间。

MP6: 产品、流程、设计或数量改变的更改控制完全 GB6: 核实文档修订级别到位。 通过 PFMEA、

到位。 通过明确的文件修订版本予以证明。 ODS 和操作员培训执行各种产品和/或流程

更改。

级别 4

MP1: 高绩效团队 (HPT) 能够更新标准化作业。 ME GB1: 显示已经组成高绩效团队 (HPT) 而且已建

正在核实和签署。 议和实施更改。

MP2: 标准工时测定结果表明废物、标准工时正在减 GB2: 显示一份包含“前后对比”的文件。

少(MODapt、MTM 或生产线平衡图表)。

MP3: 操作说明表 (ODS) 张贴和使用不频繁,但属 GB3: 查看车间 ODS。 显示作业顺序和节拍的类

于例行任务(例如转换、工厂启动-和卡车装 型 3 标准化作业(设定计划中的长生产周

载)。 期作业)ODS 应到位。 可以通过 Phydimo

或 IDL 等间接人工工具完成。

MP4: 对于类型 1 和 2 标准化作业(短生产周期) GB4: 核实是否定期使用和更新了标准化作业合

人员和设备交互,通过使用标准化作业合并表 并表或类似表。 确保对机器流程的操作员

或类似表执行持续的优化流程。 等待时间执行审核流程以最大限度地降低

等待时间。

MP5: 在流程中显示生产线平衡图表,用于展示生产 GB5: 检查生产线平衡图表。 确认时间与 ODS

线平衡、瓶颈和实施流程更改中的新作业或其 和车间当前的实际状况匹配。

他作业可用的时间。

Johnson Controls, Inc. 公司机密信息 页码 8/ 18

可视化工厂

原则概述和成熟度模型

制造实践 (MP) 管理行为(GB)

级别 5

MP1: 每个 HPT 都通过关注消除浪费和反映标准化 GB1: 显示已经组成 HPT 而且已建议和实施更

作业中的变化来确立和改善其流程。 改。

MP2: 标准工时测定结果已通过基准检测。 GB2: 显示一份包含“前后对比”的文件。

MP3: 存在灵活的人力生产线和流程,且不同数量和 GB3: 核实具有灵活人力和不同标准化作业和培

产品组合的类型 1 和 2 标准化作业(短生产 训的单位是否存在 ODS、元素作业和培

周期)ODS、元素作业和培训到位。 训。

Johnson Controls, Inc. 公司机密信息 页码 9/ 18

可视化工厂

原则概述和成熟度模型

目标 4: 可视化控制(暴露异常)

制造实践 (MP) 管理行为(GB)

级别 1

MP1: 无当地标准,或有当地标准但未执行。 GB1: 监督当地对车间的可视化控制。

级别 2

MP1: 已经发起实施包括预期和指南的全球 JCI 可 GB1: 查看工厂布局并考察已经实施 50%的部分。

视化控制标准。 已经发起的意思是至少 50% 请参见全球 JCI- 可视化控制标准并核实车

的单位或操作员作业团队已经实施了该标 间使用的要素。

准。

MP2: 工厂经理、一级员工和一线主管都已经完成 GB2: 查看可视化管理 (VM) 培训记录并核实工厂

VM 培训模块。 经理、一级员工和一线主管都已经完成该模

块。

级别 3

MP1: 100% 的工厂区域(包括办公室)都在应用全 GB1: 请参见在工厂所有区域应用的可视化控制标

球可视化控制标准。 准。

MP2: 工厂所有人员都已接受培训并且知道 VM 的目 GB2: 查看所有员工的可视化管理培训计划。

的。

MP3: 正在定期评估材料与人员的 VM 标准并且制定 GB3: 查看 VM 和行动计划的评估计划。

了改善实施计划。

级别 4

MP1: 大多数(一半以上)员工都按照工厂上报流 GB1: 观察或创造一个非标准情况,观察车间员工

程要求对异常情况做出反应,严格遵守全球 的响应,例如用 Andon 报告问题。

标准。

级别 5

MP1: 所有非标准情况都是可视化的,并按照上报 GB1: 观察或创造一个非标准情况,观察车间员工

流程做出反应。 的响应,例如用 Andon 报告问题。

MP2: 所有员工都及时对所有异常做出反应,严格 GB2: 观察是否正在执行“非--标准情况”上报流

遵守全球标准。 程。

Johnson Controls, Inc. 公司机密信息 页码 10/ 18

可视化工厂

原则概述和成熟度模型

目标 5: 可视化显示

制造实践 (MP) 管理行为(GB)

级别 1

MP1: 工厂和某些区域的流程都有可视化显示。 GB1: 审查工厂看板并与标准进行比较。

MP2: 已按流程/操作员级别指标看板(安全、质 GB2: 审核流程/机器组级别指标的 BU/PG 或 JV

量、成本、生产率、环境和员工指标)要求在 标准。

可视化显示方面执行明确的 BU/PG 或 JV 标

准。

MP3: 工厂中有若干结构不同的显示,制定了显示、 GB3: 比较车间的审核看板,确定一致性。

文件、看板、负责人制度和更新频率的工厂标

准。

MP4: 工厂中有随机张贴的文件。 GB4: 监督工厂中张贴的文档,但不必执行 JCI

显示标准。

MP5: 信息是最新的。 GB5: 确认所展示的信息是最新的。

级别 2

MP1: 已部署明确的 JCI 标准,以用于可视化显 GB1: 显示 25% 的工厂看板和检查指标(安全、

示,至少 25% 的工厂已部署: 质量、成本、生产率、员工)。

- 工厂级别指标看板(安全、质量、成本、生

产和员工)。

MP2: 已部署明确的 BU/PG 或 JV 标准,用于可视化 GB2: 显示 25% 的流程/机器组看板和检查指标

显示,部署位置为: (安全、质量、成本、生产率、员工)。

- 流程/操作员级别指标看板(安全、质量、

成本、生产率和员工)。

- 至少 50% 的单位或操作员工作团队已实施

标准看板。

MP3: 如果已针对流程级指标看板发布 BU/PG 或 JV GB3: 检查一条生产线是否与工厂看板关联。

标准,则至少有一项流程已按此标准显示到

位。

MP4: 工作团队的流程级别指标已明确关联或作为工 GB4: 25% 的显示板符合标准。

厂级别指标的子集。

- 明确显示了针对专用空间显示的 JCI 标

准,例如使用地点、必要信息、KPI、负责

人、更新频率。

MP5: 以问题或事件为基础审核信息,并由管理层发 GB5: 在看板中显示符合 JCI 标准的行动计划。

起流程专家创建独立的改善行动。

Johnson Controls, Inc. 公司机密信息 页码 11/ 18

可视化工厂

原则概述和成熟度模型

制造实践 (MP) 管理行为(GB)

级别 3

MP1: 除了之前在两个工厂级别看板上填写部署的 GB1: 显示 100%地点的机器看板检查指标(安

JCI 标准,还为流程/操作员级别指标看板 全、质量、成本、生产率、环境和员

100%部署了确定的 BU/PG 或 JV 标准(安全、 工)。

质量、成本、生产率、环境和员工)。

MP2: 可视化显示的明确 JCI 标准已在工厂所有规 GB2: 所有显示板都符合标准。

定级别流程 100% 部署和生效。

MP3: 可视化显示部署在生产区域的“视线”中,从 GB3: 查看显示看板是否不在操作员视线范围

车间可以清楚地看见。 内。

MP4: 经常审查信息指标并对操作员进行培训。 操 GB4: 行动计划:

作员参加改善行动,并且了解其工厂级别的影 - 至少包含一个操作员姓名的行动计划。

响。

- 行动计划显示在看板上。

- 询问操作员对于某个行动、项目及其工

厂级别影响的理解。

级别 4

MP1: 工厂中所有显示板都提供最新消息,而且有一 GB1: 显示评估制度。

个评估现有看板的制度。

MP2: 不断审查信息,并且员工理解其流程级别的 GB2: 询问操作员是否理解信息。

信息。 信息在推动大多数关键指标朝积极

趋势发展。 员工对于具有具体计划的指标

反应迅速。

MP3: 不断审查信息,并且员工理解其流程级别的信 GB3: 检查趋势和行动之间的关联。

息。 信息在推动大多数关键指标朝积极趋势

发展。 员工对于具有具体计划的指标反应迅

速。

级别 5

MP1: 整个工厂都遵守、评估而且可见公司形象原 GB1: 考察公司形象原则的应用。

则。

MP2: 不断审查信息。 所有员工都理解信息以及他 GB2: 要求操作员显示工厂看板和他对工厂整体

们的流程级别绩效如何影响总体工厂绩效。 设备效率(OEE)等 KPI 的影响。

这种理解推动所有关键指标朝稳定或积极趋势

发展(安全、质量、成本、生产率、环境和员

工)。

Johnson Controls, Inc. 公司机密信息 页码 12/ 18

可视化工厂

原则概述和成熟度模型

目标 6: 安灯

制造实践 (MP) 管理行为(GB)

级别 1

1

MP1: 工厂有些区域具有本地 Andon 系统。 GB1: 查看车间的 Andon 系统。

级别 2

MP1: 至少有一个试验性生产线/机器采用了 Andon GB1: 查看是否有一个试验性生产线或机器采用了

系统,以实时跟踪生产线/机器状态或绩效。 按照标准显示实时信息的 Andon 系统,或是

否有一个实施行动计划。

MP2: 至少有一个单元、机器或生产线部署了 GB2: 询问员工是否理解该系统。

Andon 系统。

级别 3

MP1: 在 100% 的关键生产区域都配备了 Andon 系 GB1: 评估关键生产区域布局并核实所有生产线都

统。 已 100% 配备。

MP2: 已针对所有管理级别上报规则对 Andon 流程 GB2: 查看显示的 Andon 流程和上报原则说明。

进行说明和标准化。 Andon 流程已成文并且

主管、生产、操作和工厂级别均可见。

级别 4

MP1:在 关键非-生产区域 Andon 系统实时状态和绩 GB1: 评估关键非生产区域布局并核实所有生产线

效都已到位。 都已 100%配备。

MP2: 标准化 Andon 流程已落实并且所有管理层 GB2: 检查所有生产线和所有组织级别 Andon 报警

(主管、生产、操作和工厂级别)都在一致 的问题列表。

采用。

MP3: 有 Andon 流程数据挖掘/数据检索,包括结构 GB3: 问题列表包括:

化问题-解决流程,以防根源性问题频繁重复 - 根本原因分析

出现。

- 行动计划

- 定期会议

1 Andon: 有用于管理用途的声光报警系统,以对偏离标准/目标的情况做出反应。 Andon 是识别到异常情况或要求采

取某种行动时用于呼救的一个信号。

Johnson Controls, Inc. 公司机密信息 页码 13/ 18

可视化工厂

原则概述和成熟度模型

制造实践 (MP) 管理行为(GB)

级别 5

MP1: Andon 流程标准化持续数据检索包括持续结构 GB1: 要求了解 HPT 结构,包括名称和计划。

化问题解决流程,以防出现根本-原因事件。

HPT 团队正在消除或减少重复出现事件。

MP2: 已在记录并且减少了 Andon 警报的频率,质 GB2: 检查问题列表是否包括:

量已经改善,和/或生产率已提高。 - 根本原因分析

- 行动计划

- 会议计划

- Ando 问题历史记录数据,包括质量和/或

生产率趋势数据。

Johnson Controls, Inc. 公司机密信息 页码 14/ 18

可视化工厂

原则概述和成熟度模型

目标 7: 沟通和上报

制造实践 (MP) 管理行为(GB)

级别 1

MP1: 会议和沟通结构不频繁,而且不正式。 GB1: 审查会议计划。

MP2: 上报以机器停产时间、高发问题或问题的严 GB2: 审查上报程序。

重性为基础。 大多数上报都是源于对“重

大”问题的反应(“消防”)。

级别 2

MP1: 沟通计划和会议都已落实。 至少按照如下频 GB1: 检查 1 名区域经理/主管关于定期会议和行

率由以下人员审核和讨论工厂指标: 动计划的安排。 此外,简化此工厂经理、

- 工厂经理 – 每月 50%部门经理和 50%团队领导计划。

- 50%的部门经理 – 每周

- 50%的团队领导 – 每天

MP2: 按照事件(机器停产时间、高发问题或问题 GB2: 按照布局、询问质量、材料、维护经理和工

严重程度)进行上报,50% 的工厂生产线/单 厂经理,检查 50% 的生产线/机器的上报原

位或机器均已实现标准化。 则。

按照事件频率和 KPI,在闭环系统内管理层和

其他相关人员中进行事件沟通。

级别 3

MP1: 所有工厂区域/部门都有每周和/或每月沟通 GB1: 显示 100%的所有部门的评估。 查看区域经

计划和会议。 理/主管关于定期会议和行动计划的安排。

MP2: 沟通计划和会议都已落实。 至少按照如下频 GB2: 查看工厂经理、100% 的部门经理、100% 的

率由以下经理审核和讨论工厂指标: 团队领导的会议计划。

- 工厂经理 – 每月

- 部门经理 – 每周

- 团队经理 – 每天

MP3: 100%的所有工厂区域/部门都已落实每日、每 GB3: 根据工厂布局查看 100%的所有生产线/机器

周和/或每月会议。 按照事件(以机器停产 的上报文件。 与质量、材料、维护经理和

时间、高发问题或问题严重程度为基础)进 工厂经理交谈。

行上报,而且 100%的工厂生产线/单位或机器

均已实现标准化。

Johnson Controls, Inc. 公司机密信息 页码 15/ 18

可视化工厂

原则概述和成熟度模型

制造实践 (MP) 管理行为(GB)

级别 4

MP1: 所有员工都在不断寻找异常并遵循上报问题 GB1: 检查上报列表和历史记录数据,证明所有级

的会议程序。 别都在使用它。

MP2: 由以下人员通过会议制定杜绝事件原因的行 GB2: 检查行动计划和与行动关联的 Pareto 图。

动: 此外,检查工厂经理、部门经理和团队领导

- 工厂经理 – 每月 的上报会议计划出勤率。

- 部门经理 – 每周

- 团队经理 – 每天

MP3: 各级上报运行良好,会议倡导者在向上一级 GB3: 检查行动计划 – 确定是谁完成了行动。

上报问题之前会解决 80%的问题。 证明 80%是在同一级别内完成的。 随机检查

项目。

级别 5

MP1: 闭环系统相当成熟,所有员工都已参与。 GB1: 检查列表,包括姓名和职位。

MP2: 问题都已记录而且存在一个闭-环系统,无重 GB2: 检查历史记录数据和帕累托图,包括生产率

复和持续出现事件。 关键绩效指标用于确定 /停产时间和趋势图。

上报的根本原因。 上报事件已减少或消除。

Johnson Controls, Inc. 公司机密信息 页码 16/ 18

可视化工厂

原则概述和成熟度模型

目标 8: 工厂巡查

制造实践 (MP) 管理行为(GB)

级别 1

MP1: 工厂视需要安排巡查。 GB1: 就巡查的频率和安排采访工厂经理。

MP2: 由当地领导根据可用性执行巡查。 GB2: 进行一次工厂巡查,观察谁在领导巡查。

级别 2

MP1: 已落实通用计划系统。 GB1: 显示在计划系统中跟踪记录了工厂巡查。

MP2: 巡查向导已经确定。 GB2: 询问是谁执行巡查。

MP3: 已从客户巡查中收集一些反馈/调查信息。 GB3: 审核调查汇总结果。

MP4: 一直在提供和使用个人防护设备 (PPE)。 GB4: 巡查期间留意所提供的 PPE。

级别 3

MP1: 巡查日程安排和计划支持系统被用于标准化内 GB1: 表明使用概述工具跟踪巡查情况。

部和外部交流。

MP2: 训练有素的导游和后援者准备就绪。 GB2: 要求有导游,验证培训记录。

MP3: 为工厂巡查者提供带有 Johnson Controls 色 GB3: 巡查期间留意所提供的 PPE。

彩和标志的 PPE 和标准耳机。

MP4: 标准巡查设置有标准巡查停靠点。 GB4: 验证标准化巡查停靠点。

MP5: 临行前计划将考虑客户期望。 GB5: 审核临行前计划文件。

MP6: 为巡查者提供标准化礼物。 GB6: 审核库存的标准化礼物。

MP7: 获取巡查结束后的客户反馈。 GB7: 对文档化客户反馈进行审核。

MP8: Johnson Controls 工厂概述演示可用。 GB8: 核实是否存在工厂概述演示

MP9: 100% 符合工厂巡查标准,并满足所有要素 GB9: 查看应用的工厂巡查标准

级别 4

MP1: 日程安排系统采用电子批准形式。 GB1: 表明使用 CRM 和概述工具跟踪巡查情况。

MP2: 调查数据显示,计划巡查能增强 Johnson GB2: 表明工厂能够测定净推荐值 (NPS)。

Controls 的客户体验。

MP3: 通过既定的“训练培训师”计划确定和培训导 GB3: 表明理想水平下的巡查量有利于优化资源

游与助手。 配置。

MP4: 制定临行前计划时必须了解客户期望与个性化 GB4: 审核调查数据结果与客户期望元素。

议程。

Johnson Controls, Inc. 公司机密信息 页码 17/ 18

可视化工厂

原则概述和成熟度模型

制造实践 (MP) 管理行为(GB)

第三阶段(续)

MP5: 标准化并清晰标记巡查路线,其中特殊的巡查 GB5: 审核巡查停靠点互动计划。

选项须提供地图。

MP6: 与客户的车间互动令人惊喜。 GB6: 证明导游描述了上次巡查的惊喜时刻。

级别 5

MP1: 实现端对端客户体验。 GB1: 表明工厂测定 ROI 和 NPS。

MP2: 计划巡查的投资收益(ROI)促使销售额或 NPS

GB2: 表明工厂测定 ROI 和 NPS。

分数增加。

MP3: 工厂团队了解客户期望和销售战略。 GB3: 与工厂经理和业务领导确认客户期望与销

售战略。

MP4: 口头确定是否已通过巡查体验达到客户期望。 GB4: 审核事后调查数据,以验证客户反馈被投

入使用。

MP5: 系统准备就绪,捕捉客户心声(VOC)。 GB5: 审核从客户巡查获取的 VOC 信息。

MP6: 采用标准化的日程安排系统,为客户巡查/访 GB6: 审核巡查期间精益系统的实施情况。

问所采用的 LEAN 系统提供支持。

文件变更日志

主文件以电子方式存储。 无签名的电子副本也有效。 打印副本仅供参考,印数不受限制。

已发布

变更说明 变更原因

日期

10.01.2014 新文档 使用新模板的初版文档

针对所有 8 个目标对成熟度模型级别进行重

12.08.2014 大更改,包括其他制造惯例 (MP) 和管理行 由主要负责人审核

为 (GB) 以及删除现有的 MP 和 GB。

Johnson Controls, Inc. 公司机密信息 页码 18/ 18

You might also like

- JSN QM01品質手冊 (11272017V05) PDFDocument31 pagesJSN QM01品質手冊 (11272017V05) PDF張顥嚴100% (2)

- 【MBS】SMED教材(V1 0) -集团编制Document65 pages【MBS】SMED教材(V1 0) -集团编制邓师傅100% (1)

- APQP (全套) 表格最新版Document178 pagesAPQP (全套) 表格最新版cong daNo ratings yet

- 佛吉亚卓越体系知识手册Document12 pages佛吉亚卓越体系知识手册cong daNo ratings yet

- 2、5S-Identification of Non-normal Conditions 5S - 识别非正常状态Document13 pages2、5S-Identification of Non-normal Conditions 5S - 识别非正常状态chunmeiluo786No ratings yet

- Tuvsud Ac GCN Catalog 2021 SCNDocument94 pagesTuvsud Ac GCN Catalog 2021 SCNyiking6699No ratings yet

- 5、Visual Display 可视化显示Document12 pages5、Visual Display 可视化显示chunmeiluo786No ratings yet

- 8、Plant Tours 工厂巡查Document15 pages8、Plant Tours 工厂巡查chunmeiluo786No ratings yet

- 【绩效】HR如何在最短的时间内,有效地构建KPI体系Document28 pages【绩效】HR如何在最短的时间内,有效地构建KPI体系tau lauNo ratings yet

- FES手册Document26 pagesFES手册cong daNo ratings yet

- IATF16949 2016标准培训教材Document162 pagesIATF16949 2016标准培训教材angale414No ratings yet

- IATF 16949汽车质量管理体系Document55 pagesIATF 16949汽车质量管理体系jackhanNo ratings yet

- 绩效管理工具:Okr、Kpi、Ksf、Mbo、Bsc应用方法与实战案例 (任康磊)Document375 pages绩效管理工具:Okr、Kpi、Ksf、Mbo、Bsc应用方法与实战案例 (任康磊)tividenNo ratings yet

- 五大工具Document60 pages五大工具zhang xuefengNo ratings yet

- Nantong Sumin Renewable Energytechnology Ltd. 南通苏民新能源科技有限公司 Nantong Sumin Renewable Energytechnology Ltd. 南通苏民新能源科技有限公司Document64 pagesNantong Sumin Renewable Energytechnology Ltd. 南通苏民新能源科技有限公司 Nantong Sumin Renewable Energytechnology Ltd. 南通苏民新能源科技有限公司Hiển DươngNo ratings yet

- ISO 9001 2015 IS TWDocument47 pagesISO 9001 2015 IS TWSeven FungNo ratings yet

- Formel Q第八版培训资料Document108 pagesFormel Q第八版培训资料cong daNo ratings yet

- 管理者标准作业Document26 pages管理者标准作业Stanley Liu QiangNo ratings yet

- 企业标准体系结构图Document6 pages企业标准体系结构图龙栊No ratings yet

- GB教材Document294 pagesGB教材Castle JingNo ratings yet

- Haccp 计划Document38 pagesHaccp 计划Alejandro CarreraNo ratings yet

- IATF16949 2016 Sanctioned Interpretations 1 19 SIs Aug 2020 Oct 2020修正解釋令 (中文簡譯)Document9 pagesIATF16949 2016 Sanctioned Interpretations 1 19 SIs Aug 2020 Oct 2020修正解釋令 (中文簡譯)潘萊恩No ratings yet

- MMOG V4.0 ChineseDocument13 pagesMMOG V4.0 ChineseAdriana HubleaNo ratings yet

- 安可科技 Amkor TechnologyDocument16 pages安可科技 Amkor TechnologybillNo ratings yet

- Chapter 2Document7 pagesChapter 2蔡瀚陞No ratings yet

- CQI 18 有效防错指南Document168 pagesCQI 18 有效防错指南jianyutNo ratings yet

- ISO13485 2016标准体系培训 (114页)Document115 pagesISO13485 2016标准体系培训 (114页)Yun Fung YAPNo ratings yet

- (MS-QC04) (1) 管理系統驗證機構認證規範第三部分 (ISO+17021-3 2017) 1060728Document14 pages(MS-QC04) (1) 管理系統驗證機構認證規範第三部分 (ISO+17021-3 2017) 1060728ks2nb8hxhsNo ratings yet

- 書名: Tpm 全面生產保養推進實務Document31 pages書名: Tpm 全面生產保養推進實務billNo ratings yet

- 生产部管理评审报告(2007)Document2 pages生产部管理评审报告(2007)劉醇渠No ratings yet

- FMEA白皮書Document8 pagesFMEA白皮書stara123warNo ratings yet

- 製藥品質保證人員 職能基準Document6 pages製藥品質保證人員 職能基準stoutNo ratings yet

- 13485-2016 Internal Auditor TrainingDocument181 pages13485-2016 Internal Auditor TrainingzhibinupNo ratings yet

- 驗證登錄品質管理制度與工廠檢查比較Document45 pages驗證登錄品質管理制度與工廠檢查比較Roger HuangNo ratings yet

- QRCI Training 普及版 中英文Document27 pagesQRCI Training 普及版 中英文cong daNo ratings yet

- QRCI training 普及版 中英文Document27 pagesQRCI training 普及版 中英文cong daNo ratings yet

- 5S程序文件Document3 pages5S程序文件Yibin XieNo ratings yet

- Amfori - Aug 8 2022 Frequently Asked Questions About Amfori QMI - 0Document9 pagesAmfori - Aug 8 2022 Frequently Asked Questions About Amfori QMI - 0Junayed FerdousNo ratings yet

- UntitledDocument47 pagesUntitledSamuel ChenNo ratings yet

- IATF 16949策划表Document4 pagesIATF 16949策划表isolongNo ratings yet

- 講義2:ISO 13485改版推行策略與重點之經驗分享 - 1219 andyDocument56 pages講義2:ISO 13485改版推行策略與重點之經驗分享 - 1219 andyChi Jui HanNo ratings yet

- 從ISO 9000系列邁向CMMI品質認證Document56 pages從ISO 9000系列邁向CMMI品質認證Eric ChangNo ratings yet

- 6 Sigma GB Training - Define PDFDocument103 pages6 Sigma GB Training - Define PDFTrần CảnhNo ratings yet

- Greenbelt 1Document197 pagesGreenbelt 1TonyNo ratings yet

- GJB9001B 2009Document49 pagesGJB9001B 2009laoba2333333No ratings yet

- PMI大会-管理变革如何进行项目化运作? --企业PMO生存提升之道Document25 pagesPMI大会-管理变革如何进行项目化运作? --企业PMO生存提升之道longxingNo ratings yet

- 【01】流程的价值Document38 pages【01】流程的价值yuyang19821125No ratings yet

- GJB9001C 2017版质量手册Document29 pagesGJB9001C 2017版质量手册jessieNo ratings yet

- APQP, PPAP, FMEA, MSA, SPC 五大工具考试试题Document8 pagesAPQP, PPAP, FMEA, MSA, SPC 五大工具考试试题ALLAN YUENo ratings yet

- 基于GAMP5的我国制药企业计算机化系统验证的应用研究 秦垚Document12 pages基于GAMP5的我国制药企业计算机化系统验证的应用研究 秦垚windli2014No ratings yet

- 技術研討會講義 (一) PDFDocument46 pages技術研討會講義 (一) PDFSuperQOOOONo ratings yet

- Vda6 3Document49 pagesVda6 3Caine LuNo ratings yet

- 0038D工具(培训教材)Document30 pages0038D工具(培训教材)Gan DorjNo ratings yet

- GP-12资料Document29 pagesGP-12资料gagek92500No ratings yet

- 【13】流程实施与优化Document70 pages【13】流程实施与优化yuyang19821125No ratings yet

- NPI Operation MethodupdatedDocument12 pagesNPI Operation Methodupdatedapi-3760998100% (2)

- BRC審核認證程序Document17 pagesBRC審核認證程序sam HuangNo ratings yet

- 《危机自救:企业逆境生存之道》陈春花【文字版 PDF电子书 下载】Document137 pages《危机自救:企业逆境生存之道》陈春花【文字版 PDF电子书 下载】pic6004No ratings yet

- 国际政治经济学Document198 pages国际政治经济学Wölkchen XiaoNo ratings yet

- September 2022Document28 pagesSeptember 2022swalzwandNo ratings yet

- 超声手术刀,全球前21强生产商排名及市场份额分析报告Document5 pages超声手术刀,全球前21强生产商排名及市场份额分析报告zjuwindNo ratings yet

- 會計14 06庫藏股票Document8 pages會計14 06庫藏股票xinNo ratings yet